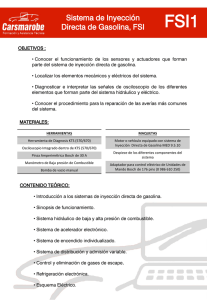

recuperación del banco simulador de inyección electrónica a

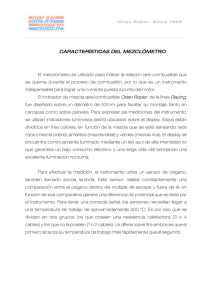

Anuncio