la revista de los profesionales de los tratamientos

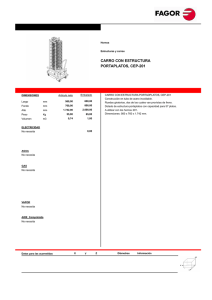

Anuncio