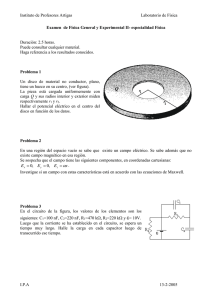

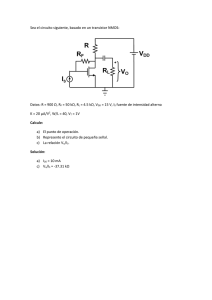

Apéndice C.

Anuncio