Asperjar correctamente una vena de grano con

Anuncio

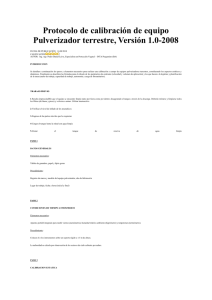

Asperjar correctamente una vena de grano con preventivos líquidos, optimiza el control de plagas en granos y semillas almacenados Aplicadores de insecticidas preventivos líquidos hay de muchas marcas y distintos tipos, pero no siempre usados eficientemente, la razón, muy simple, no se dispone de información precisa en este aspecto si no se recurre a bibliografía específica sobre el tema. En los siguientes párrafos, trataremos de describir los ítems más importantes a tener en cuenta, al realizar tratamientos durante el almacenamiento de granos y semillas, con respecto a las dosis y los equipos aplicadores. Cuando nos disponemos a realizar controles preventivos en granos y semillas almacenadas, el primer tema a tener en cuenta, es la condición del grano, este debe estar sano, seco, limpio y frío; estas cuatro condiciones son las ideales para que los plaguicidas líquidos preventivos funcionen correctamente, cabe señalar que, estos productos degradan por hidrólisis, en consecuencia un grano que supera la base de recibo en porcentual de humedad acelera la degradación del producto y si el grano supera los 20 °C, temperatura máxima para la correcta conservación de los cereales, ocurre lo antes mencionado acelera el proceso de degradación, por cuanto ante circunstancias como las mencionadas donde se superan estos parámetros se acortan los tiempos de protección que indica el marbete del producto. Por todo lo expuesto si en el manejo de la mercadería, por alguna razón, no se puede contar con las condiciones ideales, se deberá considerar al momento de decidir la dosis a aplicar. Dedicaremos unas líneas a la determinación de dosis, es imprescindible conocer las toneladas horas que pasan por el flujo de granos donde realizaremos la aplicación, para determinar el caudal que debe suministrar el equipo; “cuando se parte de datos erróneos, se termina con fallas en el tratamiento”. La única forma de estar seguros de cuantas toneladas/hora pasan por los movimientos de la Planta, sean norias, cintas, etc., es midiendo…!, muchas veces los cálculos de dosis son incorrectos porque la noria que tiene una capacidad de 60 toneladas/hora alimenta un transporte de capacidad 40 toneladas /hora donde se realiza la aplicación, esto que parece tan obvio es un error común en los almacenamientos (la dosis se calcula sobre las 60 T/hora). Una vez conocida la capacidad en toneladas/hora correctas, regularemos el equipo en cuanto a su caudal eligiendo la pastilla correspondiente para el pico que entregue un caudal de 1 litro de emulsión por tonelada de grano a una presión no inferior a 2,5 kgr/cm2, con esta presión lograremos la mejor calidad de aspersión sobre todo el mayor promedio de gotas pequeñas, las que cubrirán mayor superficie de grano haciendo muy exitoso el control. Luego solamente resta calcular cuantos cc de producto mezclaremos cada 100 litros de agua de acuerdo a lo que indica el marbete y a las condiciones de la mercadería a tratar. Ya que en el párrafo anterior mencionamos las pastillas que, para estas aplicaciones, comúnmente se utilizan las de abanico plano, es bueno saber, que las mismas nunca se tapan desde afuera, por más polvos en suspensión que haya en el lugar de aplicación, las pastillas, cuando se tapan es desde el interior por dos razones fundamentales, la primera es que no se utiliza agua completamente limpia y la segunda es que el equipo no cuenta con los filtros correspondientes en el sistema. Si por el contrario se utiliza agua limpia sumado a la acción de los filtros mencionados, tendremos la seguridad que no ocurrirá el problema de tapado de pico, sobre todo si mantenemos correctamente el sistema y limpiando estos filtros periódicamente. Las pastillas de polímeros deben cambiarse todos los años, dado que por su uso sufren alteraciones en el orificio de salida agrandándose y cambiando el caudal del sistema. Es muy importante contar con una tabla de medidas de pastillas donde figuran los distintos números homologados con distintos colores y cada una que caudal entrega en los distintos rangos de presión. A continuación encontraremos un esquema práctico de un equipo de gran funcionalidad para un elevador y sobre el cuál describiremos, las utilidades más sobresalientes. En la imagen precedente (imagen 4) podemos destacar lo siguiente: a) Se observa en primer lugar una línea de suministro de agua al tanque N° 1, donde se destaca la palabra “limpia”, esto es crucial, si el agua utilizada tiene impurezas, pueden ser causante de tapadura del pico o los picos que tenga el equipo de aspersión, por ello es muy recomendable que, antes de su ingreso al tanque tenga un filtro. b) En el tanque N° 1 también se observa en la boca donde se carga el plaguicida una malla que cubrirá el ingreso de partículas en suspensión que siempre hay en los elevadores. Este tanque destinado a la preparación de la emulsión (recomendado de 100 litros), cumple la función además de la que indica su nombre, es de tener exactitud en la dosis que se aplican, salvando los errores que se cometen en este sentido cuan se realizan preparaciones en mismo tanque con el cuál se hace la aspersión y además tenemos de esta forma un equipo de flujo continuo. con el que no debemos parar la descarga para preparación del plaguicida en ningún momento. c) El paso de la emulsión preparada en el tanque 1 pasa al tanque de tratamiento N° 2 en forma rápida y simple, abriendo una llave de paso y por gravedad. Siempre es conveniente tener una llave de paso a la salida del tanque N°2, por cualquier necesidad operativa. d) Luego de la salida del tanque N° 2, pasamos a la línea de presión, donde se observa antes de la bomba otro filtro, por si hay alguna impureza que haya pasado. La bomba que se debe utilizar debe entregar una presión entre 6 y 7 kg/cm2 , de este modo podremos trabajar con 2,5 a 3 kg/cm2, sin dificultades. Siempre debemos tener en cuenta que cuando hablamos de una determinada presión es en la pastilla que se encuentra en el porta pico, por lo general se encuentra alejada del regulador y manómetro; en consecuencia tener en cuenta que, cada 10 metros lineales de tubería la presión baja 0,01 kg/cm2 y cuando sube o baja del nivel del equipo cada 10 metros sube o baja respectivamente 1kg/cm2. Otra consideración para tener en cuenta sobre la bomba es que la misma debe ser para el uso de agroquímicos, con empaquetaduras de Vitón o Teflón, materiales resistentes para estos casos. e) Por último tenemos el porta pico donde se aloja una malla de filtro que dependiendo la pastilla varía la medida, es importante la presencia del filtro por las razones antes mencionadas. La pastilla más usada para estos casos es la de abanico plano y la misma de acuerdo a su numeración entregará distintos caudales. Los números de las pastillas tienen 2 partes la primera referida al ángulo del abanico, ejemplo: 80 o 120 se refiere a los grados y la segunda al caudal. Ejemplo 01, la pastilla que se menciona en estos ejemplos puede ser 80-01 de color naranja, vale la pena señalar que cada número de pastilla tiene un color de referencia, 015=verde, 02=amarilla, 03=azul, etc. Otro punto muy importante es el lugar donde se realizará la aplicación, en los elevadores cualquier vena de grano servirá para realizarlo, excepto los canjilones de la noria, por lo general los plaguicidas son corrosivos y en consecuencia en el lugar mencionado terminará deteriorando los pantalones. Perfectamente se puede asperjar sobre la batea de recepción de la noria o un transporte, cuando lo hacemos sobre un transporte se debe realizar donde vuelca y no donde carga, de este modo lograremos un mejor mojado de granos, por el contrario si estamos asperjando donde se carga una cinta transportadora por ejemplo, mojaremos solamente la superficie del granel y cuando recorre unos escasos metros el producto se habrá secado sobre el grano, tengamos que la cantidad utilizada de caldo para la aplicación es aproximadamente 1/1000, por esta razón cuanto mejor se aproveche la distribución de las gotas mejores resultados obtendremos. Esperando sea de utilidad este resumen de experiencias sobre los equipos de aplicación, quedo a disposición por cualquier consulta: Guillermo Laitano glaitano@rizobacter.com.ar Celular 2477 - 15464333