Catálogo ES | PDF | 2,5 MB

Anuncio

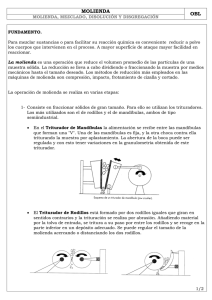

Molinos Loesche para combustibles sólidos Tecnología LOESCHE – siempre un paso por delante Desde 1925 trabajamos con éxito en el tratamiento y la molienda de combustibles sólidos, siendo los más importantes los carbones. 1927 Primer molino de carbón LOESCHE para la central eléctrica de Klingenberg en Berlín. 1953 500 instalaciones de molienda de carbón vendidas a nivel mundial. 1961 Introducción del sistema de presión hidroneumática. 1965 Construcción del primer molino de presión (LM 12.2D). 1980 Suministrado el primer molino modular de carbón (LM 26.3D). 1985 Suministro de la primera instalación auto inerte de molienda de carbón autoinerte (LM 21.2D) para la industria siderúrgica (PCI). 1990 Instalación de molienda de carbón (LM 26.3D) para una central eléctrica combinada (gasificación de carbón). 1992 Instalación de molienda de carbón (LM 26.3D) para producir polvo de lignito. 2002 Instalación de molienda de carbón (LM 23.2D) para moler pellets de madera en centrales eléctricas. 2005 Disponible el primer molino de presión con 4 rodillos (LM 43.4D). Instalación de molienda para polvo de lignito central Schwarze Pumpe, Senftenberg, Alemania, 1997 2 LOESCHE diseña, planifica y construye para todos Otras características de los molinos de carbón los combustibles sólidos desde máquinas individua- LOESCHE que, incluso en su ejecución estándar, les hasta instalaciones de molienda con secado contribuyen a incrementar la eficiencia, la seguridad combinado llave en mano. y la protección del medio ambiente: LOESCHE está certificada según EN ISO 9001, resistencia a golpes de presión hasta nuestras instalaciones de molienda cumplen las normas de seguridad nacionales e internacionales. 3,5 bares (absolutos); mesa de molienda horizontal con pista de molienda segmentada y rodillos de molienda "Keep it solid and simple" – siguiendo este principio cónicos, colocados con una inclinación de de diseño, LOESCHE construye molinos verticales de 15° con respecto a la mesa; rodillos fiables y seguros. De este modo, cada una de dispositivo de volteo hidráulico de los rodillos de nuestras instalaciones de molienda con secado com- molienda para un cambio fácil y rápido de los binado se convierte en una referencia con ventajas Cilindro de presión elementos de molienda; que aseguran la competitividad de nuestros clientes: calidad de producto constante según especifica- sin contacto metálico entre los elementos regulación de los ratios de producto del 40 ción mediante separación estática o dinámica; de molienda, incluso sin carga en el molino, al 100 %. debido lo cual no se generan chispas; especialmente idóneo para polvos de fácil Para casos en que se establezcan exigencias espe- inflamabilidad como lignito, madera, etc. o con ciales en cuanto a las prescripciones de seguridad o contenidos elevados en sustancias volátiles; a la regulación del rendimiento, es posible cumplir funcionamiento del molino con pocas vibracio- otras propiedades gracias a ejecuciones especiales: nes incluso en rangos de carga parcial de hasta el 20 % de la carga del molino mediante guías individuales de los rodillos de molienda; el sistema hidroneumático de presión de rodillos especialmente desarrollado permite moler los más variados combustibles – tanto duros como blandos – y mejora el comporta- resistencia a golpes de ariete hasta 8 bares (absolutos); regulación de la presión de molido para ampliar Balancín con tope de rebote para evitar el contacto metálico el rango de regulación del molino al 20 –100 %; regulación de la velocidad de la mesa de molienda con convertidor de frecuencia. miento variable de la máquina; diseño de molino individualizado y acreditado con 2, 3 y 4 rodillos para cargas de combusti- presión de trabajo (hidráulico) [%] ble superiores a 200 t/h. extensión de rango de control rango de control de molino standard carga de molino [%] Rendimiento del molino en función de la presión hidráulica de trabajo 3 El beneficio y la satisfacción del cliente son nuestra máxima prioridad La calidad y la fiabilidad de las instalaciones de Las características siguientes conforman los pilares molienda LOESCHE, con aprovechamiento óptimo de nuestra competitividad: de energía y recursos, cuentan con el reconocimien- construcción de instalaciones de molienda to internacional. Nuestros esfuerzos – desde la ingeniería hasta el servicio de atención al cliente – de carbón llave en mano; conceptos de instalación a medida desde la están encaminados a realizar los proyectos dentro planificación hasta la puesta en marcha; de los plazos establecidos y a dotar a cada planta soluciones individualizadas para problemas de la disponibilidad máxima. por medio de una técnica de procesos optimizada; Nuestra máxima es la siguiente: Cada instalación de molienda LOESCHE debe convertirse en una instalación de referencia. 10 molinos verticales de rodillos LOESCHE, modelo LM 28.2 D, Taiwan Power Co., Taichung, Taiwan, 2000 4 servicio de atención al cliente – asesoramiento para asegurar el funcionamiento de la instalación y los desarrollos técnicos posteriores; disponibilidad ilimitada para el suministro de piezas de repuesto; certificación según EN ISO 9001:2000. Molino vertical de rodillos LOESCHE, modelo LM 28.2 D, Bremen, Alemania, 2004 5 Dimensionado – Medidas Series – Potencias de accionamiento Los rodillos grandes ofrecen un buen comportamien- Esta serie puede extenderse más allá del LM 43.4 D to de arrastre del material. Para limitar la solicitación sin problemasconstructivos ni riesgos funcionales ya dinámica generada por las masas individuales des- que se dispone de grupos constructivos de plazadas, la transición se produce de dos a tres y molinos comprobados en la práctica dentro de la cuatro rodillos. En el programa constructivo para los industria cementera, donde llevan años trabajando molinos de carbón LOESCHE se distinguen dos sin problemas. series de modelos: Campos de aplicación: – Hogares de calderas de vapor en el área de Molinos pequeños de dos rodillos en ejecución individual – de LM 12.2 D a LM 20.2 D – con Módulo LOESCHE diámetros de mesa de 1.200 a 2.000 mm. Grandes molinos verticales de rodillos con dos, tres y cuatro rodillos en estructura modular – de LM 21.2 D a LM 43.4 D – con diámetros de mesa de 2.100 a 4.300 mm. laproducción de corriente, vapor y calor; – Hogares de polvo de carbón para hornos rotatorios de cocción de cemento y hornos industriales; – Instalación transformadora de carbón (gasificación, licuación); – Soplado de polvo de carbón en altos hornos. Molinos pequeños de dos rodillos D - H - G Capacidad de producto terminado [t/h] Grandes molinos verticales de rodillos en estructura modular D - H - G Finura fino difícil Molturabilidad 6 basto fácil Capacidad de producto terminado [t/h] La estructura modular en grandes molinos verticales de rodillos permite utilizar componentes idénticos en tamaños de molino diferentes. Los componentes modulares son el rodillo de molienda, el balancín, el pedestal y el sistema hidráulico. El principio de esta ejecución constructiva se patentó en 1970 y se utiliza tanto para molinos de carbón como para molinos aplicados en la industria cementera, así como en la industria de las piedras y tierras. Permite colocar 2, 3, 4 o incluso 6 rodillos de molienda en una misma mesa de molienda. Los primeros molinos de carbón "modulares" del modelo LM 26.3 D se desarrollaron en el año 1980 y se utilizaron 12 unidades para bloques de 2 x 600-MW en la central eléctrica de Duvha, África del Sur. Desde 1994 se están empleando con éxito varias unidades del modelo LM 35.3 D en la – industria siderúrgica: Tubarão, Brasil, 1994 y 2004. – industria cementera: Nghi Son, Vietnam, 1998, Guangzhou, China, 2005. Para rendimientos superiores a 150 t/h, LOESCHE ha desarrollado molinos de carbón de 4 rodillos con cuatro módulos acreditados. Este paso de desarrollo se consumó en 1970 para molinos destinados a la industria cementera. Este número de rodillos también permite trabajar sólo con una pareja de rodillos para incrementar la Molino de 3 rodillos en estructura modular LM 28.3 D en Kosice Eslovaquia, 1991 disponibilidad y la flexibilidad del comportamiento de regulación. Las grandes instalaciones de molienda de carbón de LOESCHE pueden montarse sin problemas con componentes que llevan trabajando desde hace décadas en los molinos LOESCHE para la industria cementera. El usuario goza de las ventajas siguientes: reducción de los costes de inversión para los equipos de control, instrumentación y eléctricos asociados; reducción de los costes de mantenimiento; reducción de los costes para piezas de repuesto. Molino de 2 rodillos en ejecución individual LM 20.2 D en Novi Popovac, Jugoslavlaia, 2002 Molino de 3 rodillos en estructura modular LM 28.3 D en Union Bridge, USA, 1999 7 9 7 1 8 3 2 5 6 11 10 4 Molino de 3 rodillos en estructura modular con separador LSKS 8 Modo de trabajo – Seguridad El principio de molienda El separador desvía, en función de su ajuste, el material basto y éste cae por el sistema interno de 8 El material a moler se muele en el molino vertical de circulación para el material granulado rodillos LOESCHE entre la mesa horizontal rotatoria mesa de molienda para que los rodillos vuelvan a sobre la y los rodillos de molienda fijos. moler el material. El material acabado pasa por el separador y abandona el molino LOESCHE con la 9 Los ejes de los rodillos cónicos inclinados hacia el corriente de gases centro de la mesa 15º con respecto a la horizontal Un motor estándar acciona el molino a través de un permiten alcanzar unos valores óptimos en cuanto reductor planetario a eficiencia de molienda y rentabilidad. segmentados del reductor absorben las fuerzas de 10 . . Los cojinetes de empuje los rodillos. Sobre la pequeña base inferior de la mesa de Antes de arrancar el accionamiento del molino, los molienda pueden colocarse rodillos con diámetros rodillos de molienda se elevan hidráulicamente de grandes. Como el rendimiento por hora del molino la mesa invirtiendo la presión del aceite que actúa se incrementa con el cuadrado del diámetro de sobre los cilindros del sistema hidráulico. Por eso, rodillo, es evidente la importancia que tienen aquí puede arrancarse el molino vacío o con carga con los rodillos grandes. un par de arranque reducido – aproximadamente un 40 % del par nominal – .Bastan motores de rotor Los rodillos grandes ejecutan, además del mero de jaula de ardilla conexionados. No se precisa de movimiento de rodadura, un movimiento de desliza- un accionamiento auxiliar. miento. Las fuerzas de cizallamiento que se generan Los topes ajustables producen un efecto adicional deseado de molienda. metálico directo entre los rodillos de molienda y 11 impiden un contacto la pista de molienda. Los elementos de molienda expuestos al desgaste Funcionamiento y estructura – camisas del rodillos y segmentos de la pista– pueden cambiarse fácil y rápidamente. El material de alimentación puede cargarse en el 1 molino lateralmente o de forma central desde arriba en la mesa rotatoria 2 3 . Allí, los rodillos pasan por encima del material y lo muelen por efecto de las fuerzas generadas por la presión hidroneumática de los rodillos 4 Vista del interior de un LM 28.2 D . Al hacer tope el rodillo de molienda con el lecho de material a moler, a través del balancín y de las barras de resorte se eleva el émbolo de trabajo de un cilindro hidráulico y el aceite de la cámara superior del cilindro se desplaza a los acumuladores hidráulicos cargados con gas. Por medio de la rotación de la mesa de molienda, el material a moler sale despedido hacia fuera. En la zona de la corono de alabes, 5 , que rodea a la mesa, la corriente de gas caliente ascendente recoge el material y lo lleva al separador 7 6 . Por medio del contacto íntimo con el gas caliente, el agua contenida en el material se evapora espontáneamente, lo que permite alcanzar ya dentro de la cámara de molienda la temperatura deseada de salida del molino, que es de 70 °C a máx. 130 °C. 9 Dispositivos de seguridad Hoy, las medidas relacionadas con la técnica de seguridad y de control se automatizan, vigilan y Bajo determinadas condiciones, los combustibles controlan a distancia desde puestos de mando sen- sólidos tienden a autoinflamarse, deflagrar o cillos y con soporte informático por ordenador de explotar, p.ej. por: procesos. Los clientes de LOESCHE se benefician – contenidos de O2 elevados (> 12 %) en la de nuestra dilatada experiencia en este campo. cámara del proceso; – focos de ignición; Conexión de la instalación – contenidos elevados en sustancias volátiles; – contenidos CO elevados en el aire del proceso; La seguridad en las instalaciones de molienda de – finura del material a moler; carbón debe quedar garantizada en todos los esta- – temperatura del material a moler y del aire del dos de servicio. Los aspectos relevantes para la proceso. seguridad están especificados en normas y disposi- De esto se derivan mayores exigencias en relación ciones. Hoy es posible construir instalaciones de con las medidas de seguridad: molienda inertes y accionadas por aire con un fun- estado de funcionamiento inerte con contenidos cionamiento seguro. El usuario debe tomar la decisi- máx. de O2 de aprox. 10 % en el gas húmedo ón sobre la conexión concreta de la instalación. del proceso; ejecución resistente a golpes de ariete; Para los generadores de vapor se utilizan molinos suficientes superficies de compensación de de carbón de inyección directa y sin inertizar. la presión; Con la homogeneidad de los parámetros siguientes supervisión de O2; en cada conducción de quemador se consigue supervisión de CO (p.ej. para detectar incendios un funcionamiento económico de los quemadores sin llama en parado); con emisiones reducidas (NOx, CO): válvulas de cierre rápido para aislar partes de la instalación; Molino de carbón LOESCHE con sistema de supresión de explosiones (fosfato amónico) – Distribución del aire evitar focos de ignición (p.ej. topes de rebote); – Distribución del polvo de carbón técnica de seguridad de la planta realizada de – Distribución del tamaño de partícula acuerdo a las normas locales. – Pérdida de presión. . En las instalaciones de molienda de carbón accionadas de forma inerte se distinguen dos variantes: Instalaciones de molienda autoinertes, es decir, utilización de gases de retorno propios de la instalación. Un generador de gas caliente, que forma parte de la instalación, proporciona el calor de proceso requerido. Instalaciones de molienda con inertización externa, es decir, utilización de gases de proceso pobres en oxígeno procedentes de otros procesos, como gases de escape de hornos de la industria cementera, gases de escape de instalaciones recuperadoras de la industria siderúrgica, nitrógeno de instalaciones desintegradoras de aire, etc. Los diferentes esquemas de conexiones muestran las estructuras típicas de las instalaciones. Para obtener una disponibilidad óptima de las instalaciones de molienda, frecuentemente se utiliza una combinación de los conceptos de inertización arriba indicados. 1 Molino LOESCHE 2 Alimentación de carbón crudo 3 Filtro / separación del producto 4 Silo para el producto 5 Válvulas de seguridad de cierre rápido 6 Medición del caudal volumétrico 7 Soplante del molino 8 Chimenea 9 Aire de recirculación 10 Aire fresco 11 Gas caliente externo 12 Generador de gas caliente 13 Soplado a la caldera 14 Arranque/parada de N2/CO2 e inertización de Molino de soplado generador de vapor emergencia 15 Transporte de salida del polvo de carbón 16 Dispositivo de compensación de la presión Instalación de molienda autoinerte Instalación de molienda con inertización externa gases de salida de instalaciones recuperadoras o gases de hornos 11 Campos de aplicación – Materiales a moler Molino vertical de rodillos LOESCHE LM 28.2 D, Detroit Thermal Energy, Vicksburg / Mississippi, USA, 2005 Los molinos de carbón de LOESCHE se adaptan Molienda de carbón mineral a las necesidades individuales de los clientes. El cambio de un material a otro puede realizarse sin Los carbones minerales son los combustibles utiliza- interrupción del proceso de molido. LOESCHE dos con mayor frecuencia. dispone de una dilatada experiencia de servicio con los siguientes combustibles: En función de su porcentaje en componentes volátiles (entre 5 % y 50 %) y de su contenido en cenizas todos los tipos de carbón mineral, carbones antracita, (aprox. ≤ 50 %), los carbones minerales se clasifican en diferentes subgrupos (p.ej. carbones de fragua, carbones grasos, carbones ricos en gases). coke de petróleo de las calidades más variadas, lignitos duros, lignitos presecados, maderas presecadas y premoledoras (pellets de madera), pellets y briquetas de turba, lodos activos. El molido de prueba de estos carbones en un molino de bolas de laboratorio según Hardgrove es un método reconocido para determinar la molturabilidad. Un índice Hardgrove (HGI) elevado, p.ej. 90 °H, indica una molturabilidad fácil. Los contenidos elevados en cenizas con el mismo HGI reducen la molturabilidad y provocan un aumento del desgaste. Para compensar esta reducción de la vida útil de las piezas se utilizan materiales resistentes al desgaste 12 Coke de petróleo y antracita Debido a sus bajos porcentajes de componentes volátiles (entre 1 – 15%), los coke de petróleo y los carbones antracita deben molerse en fino para obtener la superficie necesaria para una combustión óptima del producto. Con el molino LOESCHE (LM 27.2 D, Beni Idir, Marruecos) se produce una finura de 0,5 % R 90 µm en el coke de petróleo. En la misma instalación de molienda también se muelen alternativamente mezclas de carbón mineral y de coke de petróleo, como p.ej. en la empresa Nasicecement en Croacia. Para un ratio de material acabado de 12,5 t/h con una finura de 3,0 % R 90 µm se eligió un molino LOESCHE modelo LM 20.2 D que comenzó a producir en 2001. Para alcanzar las finuras requeridas en la molienda del coke de petróleo, este tipo de molinos se equipan con las siguientes innovaciones técnicas: un sistema de regulación de la presión de molido que amplia el ancho de banda de la rigidez del sistema de suspensión hidroneumática; la regulación de la velocidad de la mesa de molienda. Con el separador dinámico de LOESCHE modelo LSKS se obtiene una calidad de producto constante. Molino LOESCHE modelo LM 20.2 D en la fábrica de cemento Nasicecement, Nasice, Croacia, 2001 Rodillo de molienda y blindaje de la cámara de molienda 13 Pellets de madera, lignitos y turba Para conseguir un secado completo de materiales especialmente húmedos durante el proceso de molienda se utilizan gases calientes con temperaturas de hasta 500 °C. Por otro lado, los molinos LOESCHE también pueden utilizarse para enfriar el material durante el propio proceso de molido. Para la industria del lignito en el Este de Alemania, LOESCHE ha suministrado molinos de carbón a las empresas siguientes: Mibrag para la planta de Deuben, modelo LM 26.3 D, 65 t/h con 8 – 30 % R 90 µm en el año 1992 y Lausitzer Braunkohlenwerke AG, Laubag, Senftenberg modelo LM 28.2 D, 52 t/h con 25 – 40 % R 90 µm en el año 1997. Desde los secadores de vapor, los lignitos presecados pasan, con una temperatura de 90 –100ºC, a las cadenas transportadoras de enfriamiento y, a continuación, por vía directa a los molinos. Aquí, la temperatura de producto legalmente prescrita es de ≤ 60ºC. El lignito de la región de Lausitz contiene aprox. 5 % de fibras que se muelen perfectamente con la fuerza de cizallamiento de los rodillos de molienda. La finura de producto está entre 25 y 40 % R 90 µm, presentado la partículas de fibra más grandes una finura de 0,4 % R 0,5 mm. Las instalaciones moledoras de lignito en Alemania Molino de carbón LOESCHE modelo LM 23.2 D, Avedoere, Dinamarca, 2001 suministran sus productos a la industria cementera y a pequeñas centrales eléctricas. En el año 2001 se vendieron 3 molinos del modelo LM 23.2 D a Avedoere, Dinamarca. Además de carbón, estos molinos también muelen pellets de madera con un residuo del 70% a 500 µm y con una producción de 43,2 t/h La satisfacción del cliente propició la adjudicación de pedidos sucesivos en los que también se garantizó la molienda de pellets de paja. Molinos de carbón LOESCHE modelo LM 28.2 D, Schwarze Pumpe, Senftenberg, Alemania, 1997 14 La instalación de molienda completa con sus componentes Además del suministro de molinos individuales, LOESCHE cuenta con el know-how y la compe- 7 tencia requerida para construir instalaciones de molienda completas. Los campos principales de aplicación de este tipo de plantas son la industria cementera y la siderúrgica. El gráfico de la derecha muestra la estructura 4 básica de una instalación de molienda de carbón destinada a generar polvo de carbón para su soplado (PCI) en el alto horno. Una particularidad de esta aplicación es la utilización de gases procedentes del proceso del alto horno (gas tragante, gas Cowper) como medio de calentamiento para el secado 6 8 del molido. Además de los molinos, LOESCHE 5 también desarrolla generadores de gas caliente y separadores dinámicos. 1 Molino LOESCHE 2 Separador 3 3 Tubería hacia el filtro 4 Filtro 5 Ventilador 6 Amortiguador acústico 7 Chimenea 8 Conducción del gas de retorno 13 12 9 9 Generador de gas caliente para gas de alto horno 10 Entrada de gas al molino 11 Alimentación por elevador de cangilones 12 Silo para el carbón en bruto 13 Silo para el producto 14 Acumulador de nitrógeno 2 10 11 1 14 Instalación central para la molienda de carbón, modelo LM 28.2D, Stahlwerk Bremen, Alemania, 2004, 70 t/h a 25 % R 90 µm 15 Estructura 1 Generador de gases calientes LOESCHE 2 1 Quemador de lanzas El hogar de agujero perforado – una cámara de múltiples combustión de acero resistente al calor con mufla de quemador – desarrollado por LOESCHE a mediados 2 Quemador de de 1960, es conocido en el mercado con el nombre arranque de hogar LOMA. Desde hace décadas, el hogar LOMA se utiliza a nivel mundial en los más variados 4 3 Mufla del quemador 4 Caja espiral 5 Camisa perforada 6 Abertura circular 7 Camisa de protección procesos térmicos para configurar los procedimien- 3 tos de forma óptima en cuanto a la técnica de calor. Los hogares LOMA siguen un desarrollo continuo y responden a los estándares técnicos actuales. Hasta la fecha se han puesto en funcionamiento más de 600 generadores de gas caliente para una corriente térmica de 100 kW a 64.000 kW. Los generadores de gas caliente de LOESCHE se 7 5 8 utilizan allí donde se precisan gases calientes para el secado directo, por ejemplo en la industria cementera, centrales eléctricas, acerías, industria de Salida del gas caliente piedra y tierra, minería, industria maderera, produc- 6 ción de piensos y en el sector químico. El generador de gas caliente de LOESCHE para la combustión de gas tragante es un desarrollo especial de LOESCHE que se emplea, sobre todo, para el secado del carbón molido en la industria siderúrgica. 8 El quemador de lanzas múltiples para gas tragante posee un rango de regulación de 1:10 y puede quemar el gas tragante a partir de un índice calorífico de 2.500 kJ/m 3 (estado normal) sin quemador de apoyo. Cámara de combustión para hogar LOMA modelo LF 25 para Tubarão, Brasil, 2004 Hogar LOMA modelo LF 20 con quemador de lanzas múltiples modelo MLB 4 para gas de alto horno, Stahlwerk Dillingen, Alemania, 1999 16 Separador dinámico LSKS 6 El separador LOESCHE se compone de la carcasa con paletas variables, el cono de retorno, el rotor y el accionamiento de velocidad regulable. La carcasa es resistente a golpes de ariete hasta 3,5 bares (absolutos). El separador alcanza unas finuras de producto < 1 % R 90 µm y garantiza una estrecha distribución 4 7 granulométrica con buen rendimiento. La corriente de gas que asciende del molino trans- 1 porta las partículas molidas a la cámara de separación, donde experimentan una fuerza centrífuga 3 2 5 repelente por efecto de la rotación del rotor del 1 separador. En función de la velocidad del rotor, las partículas demasiado gruesas regresan al proceso de molienda a través del cono del separador. Una separación eficiente tiene especial importancia sobre todo en la aplicación en centrales eléctricas. Separador LSKS con entrada central y salida lateral de producto para instalaciones de molienda de carbón centrales Una línea característica ascendente para las partículas implica para la caldera una combustión óptima Estructura: con valores de emisión bajos. 1 La protección de desgaste se adapta a la capacidad abrasiva del material a moler. El material de alimentación puede cargarse en el 4 Eje del rotor Cono del separador 5 Carcasa 2 Corona directriz 6 Tubo de alimentación 3 Rotor con paletas de separación del carbón 7 Salida del producto molino lateralmente o, en caso de humedades de alimentación elevadas, a través de un tubo de baja- Separador LSKS con entrada central y 4 salidas de producto independientes para instalaciones de soplado en caldera da vertical colocado en el centro. LSKS sobre LM 28.2 D Rotor de un LSKS con paletas de rotor sustituibles LSKS para LM 28.2 D 17 El Technikum de LOESCHE – Centro para estudios de materiales de molienda, investigación y desarrollo Ensayos de molienda estándar calibrados Para la realización eficaz de ensayos de molturabili- para el dimensionado del molino dad estándar, en el Technikum de LOESCHE se dispone de 2 instalaciones de molienda de laboratorio LOESCHE dispone de una dilatada experiencia en el LM 3.6 equipadas de forma confortable. dimensionado de instalaciones de molienda. La condición más importante para el correcto dimensionado de instalaciones de molienda es el conocimiento exacto de las propiedades del material que se desea moler. Los índices más importantes de un material de molienda son la molturabilidad LOESCHE y la cantidad específica de trabajo requerida con respecto a una finura definida. En función del origen geológico del material de molienda, en la propia naturaleza nos Funcionamiento completamente automático con PLC encontramos con materiales aparentemente similares que presentan unas propiedades muy diferentes. Molino de laboratorio LM 3.6 Desarrollo tecnológico mediante ensayos de molienda realizados en laboratorio en condiciones similares a la práctica Uno de los primeros pasos para la introducción de nuevas tecnologías es el ensayo realizado en laboratorio en condiciones similares a la práctica En el marco de nuestros proyectos de investigación y desarrollo: se estudian materiales de molienda nuevos Posibilidades de análisis: 18 Determinación de la densidad neta con pictómetro de gas Determinación de la superficie específica según Blaine para futuros segmentos de mercado; se determinan ajustes de molino optimizados para productos especiales; se optimizan componentes y conexiones Análisis del tamaño de partícula con el granulómetro a láser Cilas Análisis de tamiz con tamizadora con chorro de aire Alpine Análisis de tamiz con tamizador vibratorio Retsch Molturabilidad según Hardgrove Molturabilidad según Zeisel La estructura de nuestra instalación de molienda de Examen microscópico con equipo Zeiss Stemi SV11 ensayo permite simular diferentes funcionamientos y Armarios secadores para determinación de la humedad conexiones de instalación en laboratorio. Análisis del carbón (Cfix, componentes volátiles, contenido en cenizas) de instalaciones; se prueban materiales y conceptos de desgaste nuevos. LOESCHE – presente en todo el mundo LOESCHE es una empresa dirigida por sus propieta- Ésta garantiza que también puedan utilizarse de rios y orientada a la exportación que fue fundada en inmediato los conocimientos y desarrollos más 1906 en Berlín y que, en la actualidad, opera a nivel actuales en sus propios proyectos. internacional con sus filiales, delegaciones y agencias. Nuestras filiales y delegaciones desarrollan un papel Nuestros ingenieros desarrollan permanentemente importante en el análisis de la problemática específi- nuevas ideas y conceptos individuales para las ca del cliente y en el reconocimiento de las oportu- tecnologías de los molinos y procedimientos de nidades que de esto se derivan para el mismo. A tratamiento en beneficio de sus clientes. Su compe- través de nuestra red comercial internacional esta- tencia se basa, fundamentalmente, en nuestra red mos presentes allí donde se encuentren nuestros internacional de gestión de la información. clientes. Germany Spain Loesche GmbH Loesche Latinoamericana S.A. Hansaallee 243 Calle José Lázaro Galdiano 40549 Düsseldorf, Germany 4 - 6.° Izda Tel. +49 - 211 - 53 53-0 28036 Madrid, Spain Fax +49 - 211 - 53 53-500 Tel. +34 - 91 - 458 99 80 Email: loesche@loesche.de Fax +34 - 91 - 457 10 17 www.loesche.com Email: loesche@loesche.es www.loesche.es Brazil Loesche Equipamentos Ltda. South Africa Rua México 119 sl. 1004 Loesche South Africa (Pty.) Ltd. 20031-145 Rio de Janeiro, Brazil 55 Empire Road, Empire Park, Block C Tel. +55 - 21 - 22 40 79 00 2193 Parktown, South Africa Fax +55 - 21 - 22 20 94 40 Tel. +27 - 11 - 482 29 33 Email: loesche@terra.com.br Fax +27 - 11 - 482 29 40 Email: loesche4@global.co.za People’s Republic of China www.loesche.edx.co.za Loesche Mills (Shanghai) co., Ltd. Pudong Avenue No.138 USA Majestic Building Room 15 E Loesche America, Inc. 200120 Shanghai Pudong, R.O.C 20170 Pines Boulevard, Suite 301 P. R. of China Pembroke Pines, Tel. +86 - 21 - 58 82 36 40 Florida 33029, USA Fax +86 - 21 - 58 82 36 41 Tel. +1 - 954 - 602 14 24 Email: info@loesche.cn Fax +1 - 954 - 602 14 23 Email: webmaster@loescheamerica.com India www.loescheamerica.com Loesche India (Pvt.) Ltd. E-2, First Floor, Defence Colony United Kingdom New Delhi - 110 024, India Loesche Energy Systems Ltd. Tel. +91 - 11 - 24 33 25 38 2, Horsham Gates Fax +91 - 11 - 24 33 76 74 North Street Email: loesche@loescheindia.com Horsham, RH135PJ, United Kingdom Consulte nuestra página www.loescheindia.com Tel. +44 - 1403 - 223 101 de internet Fax +44 - 1403 - 223 102 www.loesche.com Email: loesche@loesche.co.uk para obtener información actualizada sobre nuestras delegaciones en el extranjero 19 Carbón mineral 1 cm 50 µm Pellets de madera 1 cm 50 µm Coke de petróleo 1 cm 50 µm Briquetas de carbón vegetal 1 cm 50 µm