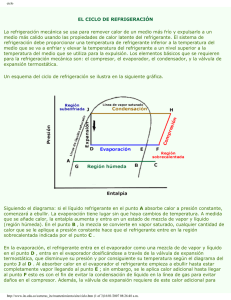

Sistema de refrigeración 2010 - DSpace ESPOCH.

Anuncio