gr-326: reforzar el vínculo más débil de las redes ópticas

Anuncio

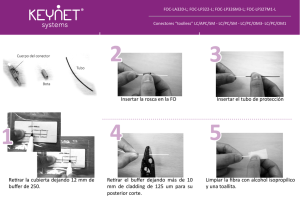

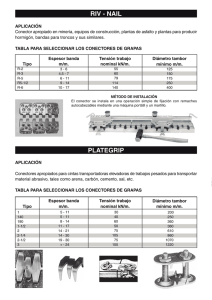

1 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES Componentes de Avanzada % Libro Blanco Abril 2013 ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS Revisión 2 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS AUTORES: Sean Grenon Zach Forman Joe Wong Ky Ly Tom Mamiya Bernard Lee 2 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES SENKO COMPONENTES DE AVANZADA,INC América EUA ESTE 1-888-32-SENKO EUA OESTE 1-858-623-3300 TEXAS 1-972-661-9080 Sales-Americas@senko.com BRAZIL +55-21-3736-7065 Sales-Brazil@senko.com Asia HONG KONG +852-2121-0516 SHANGHAI +86-21-5830-4513 SHENZHEN +86-755-2533-4893 Sales-Asia@senko.com Europe REINO UNIDO +44 (0) 118 982 1600 ITALIA +39 011 839 98 28 POLONIA +48 71 776 0737 Sales-Europe@senko.com Asia-Pacífico AUSTRALIA +61 (0) 3 9755-7922 Sales-Asia-Pacific@senko.com Oriente Medio y Norte de África DUBAI +971 4 8865160 Sales-MENA@senko.co Japón TOKIO +81 (0) 3 5825-0911 Sales-Japan@senko.com ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS 3 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS Contenido 4 Resumen Ejecutivo 5 Introducción a GR-326: ¿Cómo empezó todo? 6 ¿Cómo se hace un montaje de cables de conexión? -Preparación del cable de fibra, terminación -Pulido 7 ¿Por qué el Núcleo GR-326 es importante y en qué consiste la prueba? -Prueba de Vida Util -Prueba de Vida Util a Largo Plazo 11 Defectos del Conector: Estudios de casos 12 Resumen 13 Referencias 13 Biografías 4 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS Resumen Ejecutivo En 2012, los analistas del mercado de punta y de tecnología anunciaron sus hallazgos, llegando a la conclusión, que en el año 2016, el volumen de consumo de conectores y empalmadoras mecánicas alrededor del mundo se incrementaría dos veces más, alcanzando el número de 1.57 billones de unidades, en comparación con la cantidad de 703 millones en 2011. La región americana encabeza el mercado global con parte del 54%, en 2011. Se pronostica que el consumo americano, se expandirá a una tasa anual de crecimiento promedio del 10,8%, de acuerdo a los pronósticos. En la región de Asia Pacífico (APAC) , se prevé que mostrará un rápido crecimiento, con una tasa media anual del 25% (2011-2016). En EMEA (Europa, Oriente Medio y África) el volumen de consumo de conectores de fibra óptica alcanzó el 19.5%, en parte relacionado al mercado, siguiendo detrás del segundo lugar de la región APAC (Asia Pacífico), en 2011. Evidentemente, la tendencia prevista se muestra en la Figura 1. La demanda de conectores ópticos aumenta a nivel mundial , así también como los suministros. Especialmente cuando uno visita las exposiciones, uno encontrará numerosos proveedores que ofrecen desde componentes básicos hasta productos de montaje de cables terminados. Un hecho clave que los usuarios finales han descubierto en los últimos años, es que “no todos los conectores son iguales”. La calidad, la fiabilidad y el rendimiento de los componentes ópticos y productos de montaje de cables, tales como los cables de conexión, están asegurados debido a la selección de los mejores componentes para su terminación y al uso de los mejores equipos y procedimientos para el pulido. Estos componentes y procedimientos deben asegurar, que los cables de conexión alcancen o excedan los requisitos de todas las especificaciones de la industria pertinentes, tales como las normas GR-326, reconocidas internacionalmente. En este trabajo se describe la importancia de los criterios en las especificaciones aplicadas a la industria, así como la importancia de los parámetros físicos y de rendimiento se relacionan al montaje de cables de conexión. Fuente: Revista Ligthwave de Julio de 2012 FIGURA 1: Aumento de la demanda mundial de conectores de fibra óptica Millones $ Crecimiento 1600 17% 1400 1200 anual 1000 800 600 400 200 0 2011 2012 2013 2014 2015 2016 Americas 380 421 468 519 576 640 Apac 186 233 291 364 455 569 Emea 137 93 125 169 231 365 Fibra Global Conector Optico Mecánico Volumen de la empalmadora 5 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES Introducción a GR-326: ¿Cómo empezó todo? Núcleo GR-326 (Requisitos genéricos para los conectores ópticos monomodo y montaje de conectores) Inicialmente fue creado por Bellcore y continúa evolucionando como uno de los estándares más populares en la industria de las telecomunicaciones. La Compañia Operadora Regional Bell (RBOC’S) tras su separación de AT&, estableció Bell Communications Research, Inc. o Bellcore, a principios de 1980. Bellcore sirvió como filial de investigación, de desarrollo y de formación en el establecimiento de normas de uso para RBOC’S . Después de la venta de la empresa en 1996, Bellcore pasó a llamarse oficialmente Telcordia Technologies en 1999. En 2012 Telcordia fue adquirida por Ericsson. Núcleo GR-326 fue inscripto como parte de la serie de requisitos generales de Telcordia, para cumplir con la legislación de Telecomunicaciones de 1996, estaba destinado a ser la especificación industrial para aplicaciones de larga distancia de alta velocidad, tales como las telecomunicaciones y televisión por cable. Han habido un total de cuatro ediciones del GR-326, la primera edición, la número 2 de diciembre de 1996, la número 3 de septiembre de 1999 y la corriente edición número 4 de febrero de 2010. Los puntos de vista de Telcordia sobre cualquier edición en particular se desarrollan a partir de las necesidades expuestas en el Foro Técnico de ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS Telcordia (TTF), el cual está compuesto por las empresas que participan en el desarrollo de cada nuevo número. A medida que evolucionan las redes y nuevos productos son ofrecidos, las normas son comúnmente revisadas, para ver si es necesario hacer cambios o si deben agregarse nuevos criterios. Un buen ejemplo de ello, fue la inclusión de cuatro pruebas de longitud de onda (1310nm, 1490nm, 1550nm, 1625nm) en el GR-326 número 4, esta fue añadida a causa de la fuerte utilización de conectores y montajes de cable en redes FTTH. Los datos de campo son también una parte muy importante del proceso, para determinar cuándo es necesario reeditar una norma . Como muchas de las redes actuales han estado en servicio por muchos años, la revisión de las tasas FIT (fallo en el tiempo) junto con el análisis posterior de las investigaciones, proveen de una invaluable información acerca de la fiabilidad de los componentes a largo plazo. Cuando se desarrollan las normas, hay muchos otros estándares de la industria a los cuales se recurre. Normas de la IEC, TIA / EIA, ASTM, ISO, ITU, UL, así como otros requisitos generales de Telcordia, hacen referencia a los procedimientos de prueba, criterios de prueba, criterios de interconectividad, etc. Cuando estas normas se actualizan, ellas deben ser revisadas para determinar si la reedición del GR-326 es necesaria para que concuerden. El propósito del GR-326 es determinar la capacidad de desempeño de un conector o de un montaje de conectores en varias condiciones de funcionamiento y para determinar la fiabilidad a largo plazo. El estándar se divide en 4 categorías principales (Tabla 1). Tabla 1: Lista de las principales categorías de prueba Requisitos Generales Estos requisitos generales cubren documentación, embalaje, características de diseño, de interconectividad, de marcas de productos y de seguridad Pruebas de Vida Util Secuencia de pruebas ambientales y mecánicas que simulan las condiciones posibles en que los conectores o montaje de conectores pueden sufrir, mientras están en servicio Pruebas de Vida Util a Largo Plazo Varias pruebas destinadas a determinar la fiabilidad a largo plazo de los montajes de conectores o del conector. Simulando una vida útil de 25 años de uso. Programa para Garantizar la Fiabilidad Varias pruebas destinadas a determinar la fiabilidad a largo plazo de los montajes de conectores o del conector. Simulando una vida útil de 25 años de uso GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES ¿Qué debería tenerse en cuenta a la hora de elegir un “buen producto”? ¿Cuáles son las características que uno debe buscar para definir la calidad de cualquier conector o de un cable de conexión? Para apreciar la importancia de un producto compatible con las normas, primero hay que entender el proceso de como se hace realmente un montaje de conectores de fibra óptica y los posibles problemas que podrían surgir en cada una de las etapas. Hay tres procesos principales en la terminación de un cable de conexión: preparación, terminación y pulido (Figura 2) y un total de 15 pequeños pasos en los cuales la negligencia en cualquiera de ellos, dará como resultado un cable de conexión inferior. Cada proceso se compone de pequeños pasos, y cada paso requiere un estricto control de calidad, no sólo de los equipos utilizados, sino también en cómo se lleva a cabo cada paso. Así que vamos a desglosar estos procesos hasta sus pasos fundamentales y ver los posibles problemas de calidad. A modo de ejemplo, el proceso descripto aquí corresponde a la terminación de un conector cuya chaqueta del cable de 3 mm esta reforzada con Kevlar. Preparación del cable de fibra Terminación del cable de fibra Pulido de la superficie del extremo conector Desforrar la chaqueta externa del cable Inyectar epoxi e insertar la fibra Cortadora de fibra Recortar a lo largo las fibras de Kevlar Crimpar Kevlar al poste trasero del conector Remover el exceso de epoxi manualmente o a máquina Desforrar buffer de 900µm Crimpar la chaqueta exterior Pulir el extremo Limpiar la fibra desnuda Curvar en el horno Revisar daños en la fibra Mezclar dos partes de epoxy Desgasificar Epoxy Procedimientos incorrectos del operador de línea (ej: recortar la longitud de kevlar) Procedimientos incorrectos de operador de línea (por ej: estadio de curado) Procedimientos incorrectos del operador de línea (por ej: remoción de epoxy) Mal uso o mal mantenimiento de herramientas Mal uso o mal mantenimiento de herramientas Mal uso o mal mantenimiento de herramientas (por ej: cortadora) Baja calidad o material inapropiado (por ej: epoxi) Baja calidad o material inapropiado (por ej: epoxi) Baja calidad o material inapropiado (pore j: lijas para pulir) Preparación del cable de fibra 1 Desforrar la chaqueta externa - Al usar un desforrador de chaqueta adecuado, la cahqueta externa es removida sin dañar la fibra interior del buffer de 900µm. La hoja del desforrador debe estar afilada y el diámetro interior debe ser el apropiado para ser utilizado sin dañar la fibra interior del buffer de 900µm. A pesar de que la fibra está protegida por buffer de 900um, si este buffer es pinchado o retorcido, entonces hay una alta posibilidad de dañar la fibra que se encuentra en el interior. 2 Recortar a lo largo las fibras de Kevlar - Puede no parecer grave que sobresalgan fibras de Kevlar, no solo porque se ve muy feo, sino porque lo peor es que se impedirá la correcta colocación de la bota de descarga de presión. El resultado es un soporte mecánico insuficiente cuando un cable de conexión de cualquier longitud significativa, queda colgando. Un soporte mecánico insuficiente en estas circunstancias, resultará en que la fibra se tense y / o se rompa. 3 Desforrar el buffer de 900µm - En esta etapa, el daño de la fibra no puede ser visto a simple vista o incluso puede parecer super- Errores Potenciales Revisar el ID de la férula Figure 2: Connector termination process and their potential mistakes ¿Cómo se hace un cable de conexión? ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS Procedimientos 6 ficial, pero este podrá causar una degradación en el rendimiento o en el peor de los casos, la pérdida completa de la transmisión. Sin embargo, a través de la Prueba de Humedad Prolongada, cualquier defecto ocasionado a la fibra durante la desforración puede ser detectado. El desforrador utilizado debe ser afilado y su diámetro interior (ID) lo suficientemente ajustado para remover no sólo el buffer de 900µm, sino también el revestimiento de acrilato de alrededor de la fibra. Sin embargo, la ID no debe estar tan ajustada como para marcar o rayar la fibra. Se debe prestar especial atención a la longitud de buffer a ser removida, especialmente en caso de una fibra buffer ajustada. Al utilizar desforradores sin recalentar, no más de 10 mm de buffer puede ser removido en cualquier momento. Intentar remover más podrá ocasionar un exceso de curvatura, causando micro y macro curvaturas que inducen a la tensión de la fibra. Este daño en esta etapa, tendrá como resultado un bajo rendimiento, pero en el peor de los casos causará más adelante la rotura de fibras durante el proceso de curado epoxi. 4 Limpieza de la fibra desnuda para garantizar que el revestimiento de acrilato ha sido removido. Cuando este delgado revestimiento no ha sido removido completamente, es imposible insertar la fibra en la férula. Tratar de hacerlo, invariablemente resultará en la rotura de fibras y en la pérdida de un conector. 7 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES 5 Compruebe si hay daños en la fibra - Se debe realizar la curvatura de la fibra en cuatro direcciones para comprobar si ocurrieron daños o roturas en la misma durante el proceso de desforrar el buffer. Si la fibra tiene marcas o esta rajada se romperá. Es importante comprobar si la fibra ha sufrido algún daño en esta etapa, antes de la inserción en la férula, para minimizar la rotura de la fibra durante el proceso de curado. 6 Mezcla de dos partes de epoxi - Dos partes de epoxi como Epo-Tek 353ND se utilizan comúnmente para unir la fibra dentro de la férula. Algunos fabricantes, con el objeto de reducir sus costos han tomado medidas tales como usar pegamento o epoxi corriente adquirido en ferreterías, en lugar de adquirir el auténtico epoxi compuesto, lo cual tiene como resultado la falla prematura de los conectores (por lo general en cuestión de meses). Por lo tanto siempre hay que evitar este tipo de productos de baja calidad. Un epoxi mal mezclado resultará en una mala adherencia o en una baja temperatura de transición vítrea y, como resultado, la fibra se moverá de abajo hacia arriba, variando la altura de la fibra en relación con la superficie férula. La parte sobresaliente excesiva de la fibra dará lugar a daños en la misma. 7 Desgasificar para garantizar que epoxi esté libre de burbujas de aire - Una vez mezclado, el epoxi tendrá pequeñas burbujas de aire atrapadas en su interior, la eliminación de estas burbujas de aire es esencial. Las burbujas de aire en el interior del epoxi se expandirán bajo las temperaturas a las cuales están expuestas durante el curado, lo que dará como resultado que la fibra se tense, o en el peor de los casos que la fibra se rompa. En cualquiera de los casos, el rendimiento de IL sufrirá un deterioro. 8 Compruebe si la férula ID está libre de cualquier obstrucción - Un paso obvio, pero que a veces se olvida. Cualquier cosa dentro de la férula que obstruya la inserción de una fibra se traducirá en una pérdida de tiempo en la preparación, como se ha mencionado es los pasos anteriores. Aunque no es un paso crítico, se pondrá de relieve un problema con el vendedor de férulas o conectores y ayudará a mantener la productividad. Terminación 1 Inyectar epoxi y fibra Insertar - Si esto se lleva a cabo manualmente o automáticamente, se debe tener cuidado de no inyectar demasiado epoxi. La falta de control de la cantidad de epoxi inyectada causará un derrame de más epoxi, lo cual puede resultar en un bloqueo del curado en el horno de los receptáculos del conector, del pulido de los accesorios, y por supuesto, trabar el mecanismo del conector. Todo esto lleva mucho tiempo y dinero para rectificar. Siempre se debe tener cuidado para no pinchar la fibra o de intentar insertarla demasiado rápido. Al hacerlo se puede provocar la rotura de la fibra. ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS 2 Crimpar Kevlar al poste trasero del conector - el crimpado se debe realizar con una crimpadora calibrada en una correcta fuerza de ajuste. La matriz de la crimpadora debe ser del tamaño y forma correcta, generalmente redonda o hexagonal, y además debe estar en buenas condiciones. Si el tamaño de la matriz es demasiado grande o esta gastada y el par de ajuste demasiado bajo, el crimpado resultante no los sostendrá juntos, de manera suficientemente segura al Kevlar y al poste trasero del conector, para así proporcionar una descarga segura. Sin embargo, si la matriz es demasiado pequeña o el par de ajuste de precisión demasiado alto, es posible que el poste trasero del conector se rompa dañando la fibra en su interior. Además, el Kevlar debe ser colocado de manera uniforme en el poste trasero del conector. Si el Kevlar no se coloca alrededor del mismo de manera uniforme, esto reducirá significativamente la fuerza de retención. 3 Crimpar la chaqueta exterior - Hay que verificar que la matriz tenga el mismo tamaño y forma , como se menciona al crimpar el kevlar, asi también como el par de ajuste de precisión apropiado. Crimpar de más en este lugar, causará daño en la fibra. 4 Curado del conector en el horn - Se debe tener cuidado al colocar el conector en el horno de curado. Pinchar la parte sobresaliente de la fibra puede hacer que esta se rompa. Incluso si la fibra se rompe sólo parcialmente, esta podrá potencialmente rajarse más adelante. En esencia, esto hace que la terminación sea inservible y que se requiera volverla a terminar con un nuevo conector, perdiendo tiempo y dinero. Pulido 1 Cortar la fibra - Al cortar, el punto de corte debe estar lo más cerca posible al epoxi, y realizarlo con un corte limpio. Una Fuerza excesiva y o cualquier impulso se debe evitar para impedir que la fibra se raje. También la hoja de la cuchilla debe estar correctamente mantenida y lo suficientemente afilada. 2 Retirar epoxi a mano o a máquina - Esto debe realizarse a baja velocidad con poca presión para evitar que la fibra se raje. 3 Pulir utilizando una máquina y un procedimiento adecuado - Pulir no es sólo para que el extremo de la férula quede lindo y limpio. El pulido es la parte final y crucial de la terminación del montaje de cables de conexión. El pulido define los parámetros geométricos del extremo de la férula, los cuales afectan la conectividad y el rendimiento. Los parámetros críticos como el apex offset, la parte sobresaliente de la fibra, el radio y la calidad del extremo se crean y controlan a través de pulido. 8 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES ¿Cuál es el costo-beneficio de utilizar conectores que cumplen con el Núcleo GR-326? Muchos se han preguntado ¿cuál es el costo-beneficio de utilizar un conector certificado según el Núcleo GR-326? Un conector que cumple con el Núcleo GR-326 puede valer el doble en comparación con otro producto similar que no lo cumple. Por lo tanto se debe considerar la red en su totalidad y no sólo el costo de un componente en particular. Además, uno tiene que alejarse de la idea de reducir el costo de la Inversión en bienes de Capital Inicial (CAPEX) por la de reducir el Costo Total de Propiedad en el cual se tiene en cuenta el costo potencial de mantenimiento en un futuro próximo. De ahí que los autores han confeccionado un modelo basado en las redes FTTH estándar y analizado los costos proporcionados por el Consejo de Europa FTTH. Basados en la típica red PON 1:32 con 10 conectores de la OLT a la ONT y asumiendo que el costo de conexión por hogar es de $ 1000 dólares /Casa encontramos que la diferencia entre el costo de Conexión por Hogar y el costo total de hogares conectados es menor al 1% cuando se utiliza un conector con Núcleo GR-326 certificado frente a uno que no lo es. El 1% de los $ 1.000 dólares es igual a $ 10 dólares por hogar conectado. Sin embargo, desde el punto de vista de CAPEX el uso de los conectores que no cumplen el GR-326 sigue siendo un ahorro aunque no sea más de 10 dólares por hogar (aproximadamente el precio de una pizza grande). Figura 3 ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS No obstante, los conectores que cumplen el Núcleo GR-326 ofrecen una garantía de fiabilidad inigualable en relación a los otros que no lo cumplen. El costo promedio de sustituir un conector defectuoso es de aproximadamente $ 50 dólares por conector. Si un operador de red tiene en cuenta que dentro de los 20 años de vida útil de la red FTTH el 2% o sea 1 de cada 50 conectores fallarán, el uso de conectores según el Núcleo GR-326 será más rentable que el de otro producto no compatible. Este ahorro no incluye las pérdidas en términos de: • Ingresos debidos al tiempo de inactividad (por ej. Vídeo bajo Demanda, llamadas, etc) • Penalidad debido a la interrupción del servicio (Penalidad de Acuerdo al Nivel de Servicio) • Confianza del cliente En la Figura 3 se ha comparado el Costo Total de Propiedad a 20 años entre el uso de conectores según el Núcleo GR-326 frente a los que no lo son. El análisis muestra claramente que aunque el CAPEX inicial es menor en el caso de los sin Núcleo GR326, en el lapso de 20 años el costo medio (reparación de conectores defectuosos y la pérdida de ingresos) será 2 veces más que el costo por usar un conector certificado según el Núcleo GR-326. El abono del 1% adicional por hogar debido al uso de un conector certificado según el Núcleo GR326 es definitivamente una garantía que vale la pena para cualquier operador de red con experiencia. Figura 4 Análisis de Costo de los conectores según el Comparación del Costo Total de Propiedad entre Núcleo GR-326 versus sin el Núcleo GR-326 los conectores según el Núcleo GR-326 versus sin el Núcleo GR-326 2 1,8 1,6 5% 78% 1,4 15% 17% 16% 1,2 1 0,8 0,6 2% 1% GR Certificado sin GR Certificado 0,4 0,2 0 Civiles+Mano de obra Costo del conector Costo de material activo Costo de reparación Costo de material pasivo (excluyendo el conector) Pérdida potencial de ingresos Costo del conector (GR certificado) Costo del conector (no-GR certificado) 9 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES ¿Por qué el NÚCLEO GR-326 es importante y de que se trata la prueba? Es seguro decir que todos los fabricantes están obligados a cumplir la gran cantidad de especificaciones, que sin duda tienen los datos de prueba IL, para demostrar el cumplimiento de los más altos estándares internacionales. En la mayoría de los casos, cuando se solicita una muestra, se provee una “muestra dorada”, que sin duda pasará todas las pruebas con éxito. Por lo tanto, siempre se debe solicitar un certificado de cumplimiento del Núcleo GR-326, el cual se entrega a los fabricantes que hayan superado la prueba GR-326 en alguno de los laboratorios acreditados en el mundo. La prueba Núcleo GR-326 es una de las más completas y metodológicas, la cual no sólo pondrá a prueba el material y la precisión en la fabricación del producto, sino también, la calidad de la mano de obra. Una prueba completa toma un mínimo de 2000 horas con múltiples pruebas que se ejecutan en paralelo. Como se mencionó anteriormente, la prueba del Núcleo GR-326 se divide en dos pruebas principales (es decir, la Prueba de Vida Util y la Prueba de Vida Util a Largo Plazo). Prueba de Vida Util La prueba de vida de útil consiste en simular las tensiones que puede experimentar un conector durante su vida útil. La prueba se divide en dos secciones, llamadas Pruebas Ambientales y Pruebas Mecánicas. Las Pruebas Ambientales NO SOLO son efectuadas para garantizar que los montajes de cables de conexión sean capaces de soportar una exposición prolongada a los 85°C o fluctuaciones de temperatura de hasta 125° C, sino también para acelerar los efectos del envejecimiento en los mismos. Los detalles de cada una de las pruebas se explican en la Tabla 2. ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS TABLA 2 – Pruebas Ambientales Envejecimiento Térmico La Prueba de Envejecimiento térmico se considera la menos extrema de las pruebas ambientales en términos de resistencia aplicada, y está destinado a simular y acelerar los procesos que pueden ocurrir durante el transporte y el almacenamiento del producto. Los conectores están sometidos a una temperatura de 85 grados centígrados sin control de la humedad durante de 7 días, con mediciones realizadas antes y después de la prueba. Ciclo Térmico Durante el ciclo térmico, la temperatura fluctúa en un amplio rango, sometiendo al producto a calor y frío extremos. El ciclo térmico implica cambios en la temperatura ambiente del conector de alrededor de 115 grados centígrados, en el transcurso de tres horas. Fuertes tensiones y presiones se aplicarán a cada uno de los materiales que forman parte del producto. Esta prueba podrá exponer cualquier punto débil de la terminación. Si el diseño y los procedimientos no son óptimos, esto puede llevar a ocasionar rajaduras o roturas en la fibra. Envejecimiento por Humedad El envejecimiento por Humedad está diseñado para humedecer el conector en su interior y así determinar el efecto que tiene la humedad en las muestras. Esta prueba se lleva a cabo a una temperatura elevada de 75 grados centígrados durante 7 días, mientras que los conectores están expuestos al 95% de HR (humedad relativa). Ciclo de Humedad / Condensación El Ciclo de Humedad / Condensación se realiza con el fin de determinar el efecto que tiene el agua en el conector cuando se transforma rápidamente en humedad. Esto puede ocasionar que las moléculas de agua se congelen o se evaporen dentro de los montajes de conectores, con el fin de exponer si existen “brechas” entre el contacto físico de los conectores con un adaptador. Este fenómeno puede haber sido previamente enmascarado por el agua que actúa como intermediario óptico. El propósito es lograr una alta condensación, y así simular las peores condiciones a las cuales son expuestos en aplicaciones en el exterior de la planta. Etapa de Secado El producto se expone a una etapa de secado de 75 grados Celsius durante 24 horas, antes de que se lleve a cabo el Ciclo Térmico Posterior a la Condensación. El objetivo es eliminar la humedad que pueda haber quedado de la prueba del Ciclo Humedad/ Condensación realizada previamente. Ciclo Térmico Posterior a la Condensación Esta prueba es idéntica a la del Ciclo Térmico que se realizó previamente. Los cambios que puedan haber ocurrido en el conector durante el Ciclo de Humedad / Condensación a menudo aparecen una vez que se elimina la condensación (ese es el propósito de la etapa de “Secado “), y estos cambios pueden afectar potencialmente la pérdida y / o reflexión del conector. 10 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES Se llevan a cabo varias pruebas mecánicas (Figura 4) necesarias, una vez que el envejecimiento se completó. Estas incluyen: Prueba de Flexibilidad, Prueba de Torsión, Prueba de Seguridad, Prueba de Impacto, Prueba de Vibración, de Durabilidad y de Transmisión con carga aplicada. Una vez más, los detalles de cada una de las pruebas se explican en la Tabla 3. Figura 4: Causas de Materiales de Bajo Estándar A) decoloración de los componentes B) defecto estructural TABLA 3 – Pruebas Mecánicas Prueba de Vibración Prueba de Flexibilidad Prueba de Torsión A Prueba de Seguridad Diferentes colores TWAL B ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS (Transmisión Con Carga Aplicada) En una prueba de vibración, los productos que están siendo probados se colocan sobre un “agitador.” Al presionar los conectores de esta manera, la prueba revelará si las altas frecuencias de vibración inducen a un cambio en el rendimiento de los conectores que se están probando. Esto se realiza a una longitud de 60 ciclos. La máxima amplitud de pico a pico es de 1.52 mm. El propósito de la realización de esta prueba es la de simular las presiones en el cable terminado y el conector acoplado, las cuales pueden acontecer durante la vida útil del conector. La bota, en particular, es importante en esta prueba, ya que sirve como uno de los principales puntos de descarga de la presión. Por lo tanto, si los materiales en la bota son inadecuados, la bota puede ser que no funcione como es debido. La prueba de torsión consiste en ejercer presión de rotación sobre la fibra, la cual pone a prueba la fuerza con la cual el conector se acopla. Además, la eficacia del crimpador también será comprobada. Esta, al igual que la prueba de flexibilidad, ayudará a identificar las deficiencias en el proceso de terminación. La Prueba de Seguridad se hace para garantizar la fuerza del mecanismo de sujeción del conector, así como el crimpado, durante el proceso de terminación. Si el montaje del cable de conexión recibiera de repente un tirón después de la instalación, esta prueba asegura de que el montaje del cable de conexión no se rompa ni tire del adaptador. La Prueba TWAL presionará las muestras mediante la aplicación de diferentes pesos en múltiples ángulos. La serie de pesos utilizados, depende del tipo medio de cableado, así como el factor de la forma. Pequeños conectores con factor de formato pequeños, están sujetos a la más amplia gama de medidas. Nota: las mediciones se hacen en vivo mientras que las muestras están bajo presión; esto se realiza para comprobar si existe alguna degradación en la transmisión, en la que pudiera incurrir mientras el producto es presionado en el campo de trabajo. * Prueba de Impacto Prueba de Durabilidad La Prueba de impacto se realiza para verificar que los conectores no sean dañados, cuando estos se dejen caer. Un bloque de hormigón se coloca en un punto de fijación, de aproximadamente 1,5 m en un plano horizontal desde donde el conector será arrojado. El conector impacta en el bloque de hormigón, este proceso se repite 8 veces. La Prueba de Durabilidad está diseñada para simular el uso repetido de un conector. Esta prueba consiste en insertar repetidamente (200 veces) el conector a un adaptador; esta tarea se realiza a diferentes alturas (3 pies, 4,5 pies y 6 pies) con el fin de simular lo que un usuario podría encontrar cuando se halle delante de un rack de telecomunicaciones en el campo de trabajo. La prueba puede revelar algunos problemas potenciales en el diseño y / o materiales fallados en el conector, tal como parte del mecanismo de cierre que puede ser excesivamente presionado o fallado por el uso frecuente. 11 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES Prueba de Vida Util a Largo Plazo Los criterios para la prueba de vida útil a largo plazo del conector y del montaje de cables de conexión son exclusivos del NUCLEO GR-326. La prueba incluye exponer a los mismos a una variedad de entornos, con Pruebas Ambientales y Pruebas de Exposición adicionales. Las Pruebas Ambientales adicionales incluyen versiones extendidas de Vida Térmica, de Humedad, y del Ciclo Térmico. Estas pruebas, las cuales se ejecutan al menos 2.000 horas cada (83 días), son estudios más extensos de la vida útil del conector a través de una amplia gama de entornos de servicio. La prueba no es secuencial, por lo tanto los efectos no son acumulativos. Las Pruebas de Exposición incluyen Polvo, Niebla Salina, Contaminantes del Aire, Inmersión en Agua Subterránea, y de Inmersión / Corrosión. Durante las Pruebas Ambientales a largo plazo, muchos de los componentes comprimidos, usados en revestir la chaqueta y buffering , se encogerán después de ser expuestos a temperaturas elevadas, las cuales pueden causar micro curvaturas en las fibras de vidrio e inducir una pérdida excesiva. El Polvo puede afectar seriamente el rendimiento óptico. Las partículas que contaminan el extremo, pueden bloquear las señales ópticas e inducir a una pérdida. Sin importar o no, existe una gran probabilidad de que las partículas de polvo encuentren una ruta directa al extremo de la férula. Si es posible, con el tiempo, las partículas de polvo encontrarán su camino hacia la conexión óptica. Aunque las partículas de polvo no son difíciles de retirar, ya que el proceso de limpieza consiste en desconectar el conector, al hacerlo no solo se detiene la transmisión, sino que también se corre el riesgo adicional de exponer el extremo a la contaminación. Esta prueba se basa en la exposición a partículas de polvo de tamaño específico con el fin de determinar, si existe el riesgo de que alguna partícula encuentre el camino hacia el extremo de la férula. Niebla Salina (en adelante, spray salino) se lleva a cabo para garantizar el rendimiento del montaje de cables de conexión en recintos al aire libre cerca del océano. Esta prueba consiste en exponer al conector a una alta concentración de (Cloruro de Sodio) de ClNa durante un período prolongado. Después de la prueba, se realiza una prueba óptica, seguida de una inspección ocular para verificar que no haya evidencia de corrosión en los materiales. La prueba de Contaminantes en el Aire está diseñada para garantizar el rendimiento y la estabilidad del material de los conectores, en aplicaciones al aire libre, con altas concentraciones de con- ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS taminación. La prueba expone repetidamente a los conectores, acoplados o no, a distintos gases y luego se los inspecciona no sólo ópticamente, sino también llevando a cabo, el mismo examen ocular que en la prueba de niebla salina. Un surtido de gases volátiles se utiliza en una pequeña cámara durante 20 días para simular la exposición prolongada a estos elementos. Los materiales también se verifican en la Prueba de Inmersión / Corrosión. Esta prueba no tiene requisitos ópticos, sino que en su lugar se trata de una inmersión prolongada en agua no contaminada. Esta prueba, al igual que la del Polvo, la Niebla Salina, y los Contaminantes en el Aire, afecta a ambos conectores acoplados o no. Los conectores acoplados se revisan para comprobar si existe deformación de la férula, midiendo el Radio de Curvatura antes y después de la prueba, comparando los valores. Si la férula no es geométricamente estable durante esta prueba, podría ser indicativo de un defecto en el circonio, material que se utiliza en la férula. Los conectores sin acoplar se revisan para verificar si existe Disolución de la Fibra, lo cual consiste en ver si el núcleo de la fibra no se ha encajado demasiado profundo en el revestimiento de la fibra. La prueba final de exposición es la de Inmersión en Agua Subterránea. Esta prueba verifica la capacidad del producto para resistir aplicaciones subterráneas. La Prueba de Inmersión / Corrosión se usa estrictamente para verificar los materiales involucrados y se utiliza en ella agua desionizada o destilada. Los conectores desplegados en entornos subterráneos son mucho más propensos a estar expuestos a medios contaminados si sus paneles fallan. Durante esta prueba, se expone al conector a una gran variedad de productos químicos, que se encuentran en aguas residuales y de fertilización agrícola, entre otras aplicaciones, así como de medios biológicos. Estos productos químicos incluyen el amoníaco, detergente, cloro, y el combustible. La presencia de estos productos químicos puede tener un efecto perjudicial sobre los materiales que forman parte del conector y del adaptador, reduciendo su rendimiento óptico. En resumen, las Principales Características del Producto que buscamos a la hora de determinar la fiabilidad a corto y largo plazo son: 1 2 3 Materiales: Plásticos (nivel de combustión de V1 o más, de acuerdo con UL94, calificación Hongos 0 según la norma ASTM G21-96), Metales, Superficies Metálicas Enchapadas (Corrosión, Niebla Salina), Grado Circonio (Envejecimiento por Humedad Prolongada). Proceso de terminación: Limpieza, Tipo de epoxi, Preparación y Aplicación Correcta de Epoxi, Tiempo de Curado, Temperatura de Curado, Tamaño y Presión Correcta de la Crimpadora, Longitud de Desforración de los Componentes del Cable, Colocación de Kevlar, Pulido. Interconectividad: Dimensiones críticas conforme al cumplimiento de las normas TIA / EIA FOCIS. 12 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES Defectos en el Conector: Estudio de Casos La adopción de la norma NUCLEO GR-326 es una garantía, no sólo del rendimiento, sino también de la fiabilidad del producto. Sin embargo, hay fabricantes en todo el mundo, quienes aún no cumplen con el GR-326 y venden sus productos en el mercado simulando una calidad similar a los que se han tomado el esfuerzo de cumplir estas normas. Esta sección del informe técnico quisiera compartir algunos de los estudios de casos, en que los productos que no cumplen con las normas, han fallado y han afectado la red de servicios de proveedores. Defecto en la Dimensión El incumplimiento en las dimensiones del conector puede resultar en cuestiones graves de conexión y desconexión, tan serias, que no pueden encajar en equipos de prueba estándar de la industria. Figura 3c) muestra a un conector SC APC que no puede encajar dentro de un Interferómetro de Datos-Pixel, debido a un alojamiento interior más ancho que el especificado por los estándares internacionales. Figura 3b) muestra el encaje de la férula dentro del adaptador que no puede ser retirado debido a que la dimensión del adaptador era demasiado pequeña. Con el tiempo, la férula se desprendió del cuerpo del conector. Material Defectuoso El uso de materiales de mala calidad puede ocasionar decoloración, deformación o mal funcionamiento mecánico de los mismos cuando se los expone a pruebas ambientales. Decoloración como se muestra en la Figura 4a (no es de gran preocupación, pero producen distorsión y fallas mecánicas, tal como se observa en la Figura 4b). La figura 5 muestra el peor de los casos de adaptadores SC fusionados durante la prueba de calor húmedo. Tenga en cuenta, que en la misma fotografía, los conectores que cumplen con el GR-326 están conectados al adaptador no se ven afectados por la prueba y conservan su integridad. ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS Figura 3: El No cumplimiento de las normas de dimensión estánda A) Desajuste de la conexión o incluso B) Los daños durante las operaciones B A Mala Dimensión Férula Rota Figura 5: El material Sub-estándar no puede soportar la prueba del medio ambiente NO Cumple con GR-326 Cumple con GR-326 Figura 6: Colocación inadecuada del anillo de crimpar durante el crimpado Anillo de crimpar demasiado bajo Posición a la derecha del anillo de crimpar Figura 7: Calidad de las terminaciones de las muestras del conector A El búfer no se ha insertado completamente en la parte posterior de la férula B Burbuja de aire debido a un mal proceso de producción C Insuficiente epoxi utilizado en el proceso D Conector aceptable que pasó la prueba Defectos en la Mano de Obra Debido a la colocación inadecuada del anillo de crimpar durante el crimpado, la parte superior del conector FC en la figura 6 exhibe un cable de retención muy estirado, por debajo de los requisitos especificados en GR-326. El daño más serio se muestra en la Figura 7 (a) y 7 (b), donde hay un hueco entre la férula y la pestaña durante el proceso de terminación. Si el hueco es demasiado grande, ese lugar se convierte en una bolsa de aire que, durante la expansión a altas temperaturas, ejerce presión sobre la fibra haciendo que esta se rompa (Figura 7 (c)). Una muestra de un buen conector se puede ver en la Figura 7 (d). 13 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS Resumen La fiabilidad del montaje de cables de conexión está garantizada no sólo por la calidad en el uso de componentes, en los procesos de fabricación y en los equipos, sino también por adherir satisfactoriamente a un Programa de Garantía de calidad. Mientras que los montajes de cables de conexión en sí, típicamente son probados en un 100% por pérdida de inserción y pérdida de retorno, hay muchos otros factores que deben ser controlados para asegurar la calidad del montaje de cables de conexión. Uno de los factores más importantes es el epoxi. El Epóxi suele tener un tiempo de caducidad y de operatividad limitada, o “vida útil”. La mayor parte del epoxi utilizado en la terminación de la fibra óptica son epoxis de dos componentes, mientras se curan a temperaturas elevadas, previo entrecruzamiento, comenzará a ser mezclada. Una vez que esto ha comenzado, la viscosidad de epoxi puede comenzar a cambiar, lo que hace más difícil su aplicación con el tiempo. Al mezclar dos partes de epoxi se introduce aire o “burbujas” que quedan atrapadas, siendo inyectadas en el conector. Este aire atrapado produce inconsistencias en el epoxi curado, dando lugar a un alto riesgo de falla mecánica. El aire atrapado, o número de burbujas, se deben minimizar. A muchas de las herramientas utilizadas en la producción del montaje de los cables de conexión, también se les hace un mantenimiento periódico y tienen una vida útil limitada. Esto les ocurre a todas, desforradoras, cortadoras y crimpadoras. La mayoría de las herramientas para desforrar, ya sean manuales o máquinas automáticas, pueden ser dañadas por los componentes del cable, sobre todo en la resistencia de los elementos en fibra de aramida . Cuando una herramienta de corte se desgasta, es casi imposible de detectar durante la fabricación, no pudiendo comprobar si el corte ha sido bien hecho o no. Sin embargo, el resultado podría ser una fibra no uniforme que se rompa durante el cortado, lo que resultará tanto en la rotura como en la rajadura de la fibra por debajo del extremo de la férula. En conclusión, la integridad de los materiales que ingresan y de los procesos de fabricación, una vez especificados, deben respetar todos los lineamientos y procedimientos adecuados. La importancia de estos materiales no sólo influye en la fiabilidad del producto, sino también en el rendimiento del mismo. GR-326 CORE es garantía de rendimiento y fiabilidad. GR 326 COMPLIANT 14 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS Referencias 1. TIA/EIA-578-B.3, “Telecomunicaciones para Cableado Estándar de Edificios Comerciales”, Asociación de Telecomunicaciones de la Industria, Abril de 2000 2. Telcordia NUCLEO GR-326, “Requisitos genéricos para Conectores Opticos Monomodo y Montajes de Cables de Conexión”, edición 4, Telcordia Tecnologías, Febrero de 2010 3. “Calidad, Confiabilidad y Rendimiento del Cable de Conexión” - El Impacto de las Especificaciones en la Industria y los Parámetros Físicos en el Rendimiento de los Cables de Conexión”, Libro Blanco de Panduit Corporation, Diciembre de 2003 Biografias Zack Forman se unió a Resolute Tecnologías en junio de 2012. Desde entonces, ha estado llevando a cabo pruebas ambientales y mecánicas según GR-326, y ha colaborado en varios proyectos . Actualmente, se desempeña como técnico de laboratorio de fibra óptica bajo las órdenes de Sean Grenon. Ky es actualmente el Ingeniero Ejecutivo Principal dependiente de SENKO en la filial de Shenzhen, donde se unió desde 2007. Antes de unirse a SENKO, Ky pasó 3 años trabajando como ingeniero en Hamamatsu Photonics KK, como parte del equipo de investigación de Sistemas de Visión Inteligentes. Entonces, él era responsable de los ensayos/ experimentos / y del control de cámara en el desarrollo de software. Antes de Hamamatsu Photonics, Ky trabajó como ingeniero de Panasonic para 7 ½ en su división europea de telefonía móvil, con sede en el Reino Unido. Responsable de la programación de máquinas de inspección láser SMT automatizadas y de retroalimentación de datos de calidad. Sean Grenon se unió a Resolute Tecnologías en noviembre de 2008 como Gerente de Laboratorio Regional. Resolute Tecnologias es una instalación independiente de pruebas, enfocada en componentes ópticos pasivos y especializada en las pruebas GR-326 de conectores de fibra óptica y montaje de cables. Sean ha participado en el Foro Técnico de Telcordia (TTF) por diversas normas y es miembro del programa Verizon FOC. Antes de unirse a Resolute, Sean fue Gerente del Programa FOC Verizon y del Laboratorio para Curtis Strauss 2007-2008. Antes de unirse a Curtis Straus, 2000-2007 Sean ocupó diversos cargos en la Red de Fibra Optica Solutions. Sean trabajó en Ingeniería Industrial, Investigación y Desarrollo antes de iniciar los programas de verificación de fiabilidad del diseño FTTH para FON S. Tomoyuki (Tom) Mamiya se unió a SENKO de Japón en julio de 1999, y luego se unió a SENKO Componentes de avanzada en los Estados Unidos desde Japón, para gestionar todas las actividades de ingeniería globales, como Gerente de Ingeniería, en febrero de 2000. Tom trabajó en varios puestos de ingeniería y desarrollo de productos, antes de ser promovido a Vicepresidente Global de Ingeniería en 2006. Tom volvió a SENKO Japón en 2010 para ser responsable de todas las actividades de ingeniería en Japón. Antes de unirse a SENKO, Tom había trabajado para la empresa de fabricación de componentes y de equipos en Japón por más de 5 años como ingeniero de Investigación y Desarrollo. Tom registró más de 10 patentes en el campo de los componentes de fibra óptica en todo el mundo, en los EE.UU., Europa, Japón y Taiwán. Dr. Bernard Lee se unió a SENKO Componentes de Avanzada (Australia) Pty Ltd en 2011 como Director de Investigación y Desarrollo. Antes de unirse a SENKO, Bernard estuvo trabajando en Telekom Malaysia (TM) de R&D desde 2003 hasta 2009. En 2010, Bernard fue transferido a la oficina central de Telekom Malaysia (TM) como Director General Adjunto para el Grupo de Negocios Estratégicos, donde supervisa la dirección del negocio de la compañía concerniente a la banda ancha y sus aplicaciones fijas como inalámbricas. Bernard ha publicado varios artículos técnicos, incluyendo revistas internacionales, realizó ponencias en congresos y también documentos técnicos sobre los sistemas de comunicaciones de alta velocidad y redes, especialmente en materia de comunicaciones basadas en IP y dispositivos semiconductores de comunicaciones de alta velocidad. En la actualidad, Bernard ocupa el cargo de Vicepresidente del Consejo de FTTH de Asia-Pacífico. 15 GR-326: REFORZAR EL VÍNCULO MÁS DÉBIL DE LAS REDES ÓPTICAS ULTRARRÁPIDAS EN LOS TIEMPOS MODERNOS %