realcalinización electroquímica de concretos reforzados utilizando

Anuncio

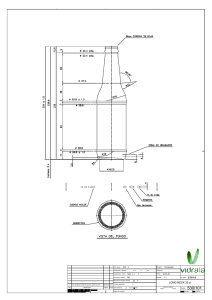

XXV CONGRESO DE LA SOCIEDAD MEXICANA DE ELECTROQUÍMICA 3RD MEETING OF THE MEXICAN SECTION ECS REALCALINIZACIÓN ELECTROQUÍMICA DE CONCRETOS REFORZADOS UTILIZANDO MORTERO CONDUCTOR COMO ÁNODO F.J. Baldenebro-López1, C.P. Barrios Durstewitz1*, G. Fajardo2, R.E. Núñez Jaquez1, F. Almeraya3, J.L. Almaral1, J.H. Castorena1 1 Universidad Autónoma de Sinaloa-Facultad de Ingeniería Mochis, Fuentes de Poseidón y Prol. Ángel Flores SN, C.U., C.P. 81223, Los Mochis, Sinaloa, México. 2 Universidad Autónoma de Nuevo León-Facultad de Ingeniería Civil, Av. Universidad s/n, C.U. , C.P. 66450 San Nicolás de los Garza, N.L., México. 3 Centro de Investigación en Materiales Avanzados (CIMAV), Departamento de Física de Materiales/Grupo Corrosión, Miguel de Cervantes 120, Chihuahua, México. *E-mail Contacto: durstewitz.uas@gmail.com RESUMEN La carbonatación provoca la acidificación del concreto, lo que trae como consecuencia la pérdida de la capa pasiva permitiendo se inicie un proceso de corrosión activo. Una de las técnicas para revertir este proceso es la realcalinización electroquímica (RAE), que consiste en aplicar una corriente continua entre las barras de acero y un electrodo auxiliar externo con el objetivo de restablecer la pérdida de alcalinidad que provoca la carbonatación. En el presente trabajo se propone la utilización de una capa de mortero conductor como contra electrodo sobre la superficie del concreto. Se evaluaron especimenes de concreto reforzado con una relación a/c de 0.65 previamente carbonatados y se aplicó la técnica de RAE utilizando como contra electrodo un motero modificado (25% de grafito en polvo por peso del cemento) y saturado con una solución 1M de Na2CO3. Se determinó el grado de recuperación de la alcalinidad del concreto por medio de una solución indicadora acido/base (fenolftaleína) aplicado sobre la superficie del concreto. Al aplicar la RAE por un periodo de 5 días con una densidad de corriente de 2 A/m2 se alcanza a elevar el valor del pH en el concreto carbonatado de un pH 8 hasta 12. Palabras Clave: Material cementicio, Conductor eléctrico, Realcalinización electroquímica, Carbonatación. 5 CTS213 683 –683 692 31 DE MAYO – 4 DE JUNIO, 2010 ZACATECAS, MÉXICO XXV CONGRESO DE LA SOCIEDAD MEXICANA DE ELECTROQUÍMICA 3RD MEETING OF THE MEXICAN SECTION ECS 1. INTRODUCCIÓN En estructuras de concreto, el ataque por corrosión es generalmente evitado por la alta alcalinidad proporcionada por la solución de poros del concreto (pH 12.5). Así, una capa pasiva en la superficie del acero proporciona una adecuada resistencia a la corrosión [1], la cual puede ser destruida por la carbonatación del concreto. Este proceso es la reacción de los productos de hidratación disueltos en el agua de los poros con el dióxido de carbono (CO2) proveniente del ambiente reduciendo el pH de la solución de los poros del concreto de 12.5 a menos de 9 [2]. En una estructura de concreto reforzado el método de realcalinización electroquímica detiene la corrosión inducida por la carbonatación al incrementar el pH al rededor de la varilla y restablecer las condiciones pasivantes de la solución de poro [3]. Con el objetivo de restablecer esta pérdida de alcalinidad que provoca la carbonatación, la densidad de corriente directa que se aplica entre las barras de acero y un electrodo auxiliar externo e inmerso en una solución de carbonato de sodio esta en el orden de 1 a 2 A/m2, Al nivel del acero esta restauración parece ser proporcionada sobre todo por la generación de OH- [4]. El principio básico de la RAE se puede ver en la Figura 1. Malla de acero o titanio electrolito ánodo (+) Cl- Na+ Na2CO3 Fuente de corriente (-) OHacero cátodo O2 + 2H2O + 4e- 4OH- concreto Figura 1. Principio de la realcalinización electroquímica del concreto. El concreto es un mal conductor de la electricidad (considerado como material dieléctrico) por tanto un mejoramiento de las propiedades eléctricas se consigue mediante adiciones conductoras de materiales carbonosos, como polvo de grafito o coque triturado [5]. La idea de una capa de material cementicio conductor como electrodo en técnicas electroquímicas para atenuar o evitar la corrosión en estructuras de concreto no es nueva, en Estados Unidos a 684 31 DE MAYO – 4 DE JUNIO, 2010 ZACATECAS, MÉXICO XXV CONGRESO DE LA SOCIEDAD MEXICANA DE ELECTROQUÍMICA 3RD MEETING OF THE MEXICAN SECTION ECS principios de la década de los setenta Stratfull [6] utilizó una capa conductora elaborada a base de asfalto, concreto y coque triturado como ánodo en un sistema de protección catódica por corriente impresa y se instaló en un puente con una superficie de 307 m2. A partir de este trabajo se ha aplicado y estudiado la protección catódica en estructuras de concreto con ánodos de este tipo [7,8,9]. Por otro lado Pérez et al.[10] emplearon una capa de un material cementicio conductor adicionado con polvo de grafito como electrodo auxiliar en la extracción electroquímica de cloruros (EEC) demostrando que es factible la utilización de este material presentando eficiencias similares a un electrodo auxiliar de malla de Ti-RuO2. En base a lo anterior, en el presente trabajo se propone demostrar que la utilización de una capa de mortero conductor, adicionado con coque triturado, como contra electrodo sobre la superficie del concreto es capaz de realcalinizar un concreto carbonatado. 2. METODOLOGÍA EXPERIMENTAL 2.1. Especimenes de Concreto Se elaboraron especimenes prismáticos de concreto reforzado, con las siguientes dimensiones 15 x 30 x 7cm (Figura 2), los detalles de la mezcla se aprecian en la Tabla 1. Como refuerzo se utilizo varilla corrugada de acero con diámetro nominal de 3/8 de pulgada y se recubrió parte del refuerzo con pintura epóxica dejando una distancia de 15 cm descubierta (Figura 3). El espesor de recubrimiento de concreto es de 1.5cm, posterior a su elaboración y previo a realizar los estudios se curaron por 28 días en cuarto húmedo. Figura 2. Especimenes de concreto reforzado. 685 31 DE MAYO – 4 DE JUNIO, 2010 ZACATECAS, MÉXICO XXV CONGRESO DE LA SOCIEDAD MEXICANA DE ELECTROQUÍMICA 3RD MEETING OF THE MEXICAN SECTION ECS Figura 3. Varillas de acero recubiertas en sus extremos con pintura epoxica. Tabla I. Mezcla de concreto y mortero conductor empleadas, kg/m3 Mezcla H2O a/c Concreto Cemento CPC-30 300 195 0.65 Mortero conductor** 1 0.39 Agregado grueso 1080 --- Agregado Material fino carbonoso* 740 --1 25 *Porciento de cemento (%) ** La mezcla de mortero se presenta en proporción. 2.2. Carbonatación Acelerada La carbonatación es un proceso lento, y por esta razón, para poder obtener resultados a corto plazo se requirió acelerar el proceso. Para esto se construyo una cámara de carbonatación, Figura 4, que permitió acelerar el proceso al incrementar el contenido de CO2, generalmente el contenido de dióxido de carbono en la atmósfera en promedio es de 0.03% y en zonas urbanas puede llegar hasta 0.06%. En el interior de la cámara se expusieron los especimenes de concreto a una concentración de CO2 de 25% en vol. Una humedad relativa de 80 9 % y una temperatura de 27 2 °C, durante un periodo de 3 semanas para garantizar que el frente de carbonatación alcance la superficie del acero de refuerzo. Además de las vigas prismáticas se hicieron bloques de concreto (10 x 10cm) con la misma mezcla con el objetivo de comprobar el avance de carbonatación. 686 31 DE MAYO – 4 DE JUNIO, 2010 ZACATECAS, MÉXICO XXV CONGRESO DE LA SOCIEDAD MEXICANA DE ELECTROQUÍMICA 3RD MEETING OF THE MEXICAN SECTION ECS Figura 4. Cámara de carbonatación acelerada. 2.3. Realcalinización Electroquímica Posterior al proceso de carbonatación acelerada se aplicó sobre la cara de la viga prismáticas una capa de mortero conductor con un espesor de 1cm (las características de esta mezcla se pueden apreciar en la Tabla 1) y se embebieron en cada uno de los extremos una barra de grafito (diam ¼ “) como electrodo primario (Figura 5), el espesor de recubrimiento de concreto en esta cara es de 1.5cm. Después de un día de aplicada la capa de mortero se atomizo sobre la misma una solución 1M de Na2CO3 hasta empapar la superficie de la capa conductora. Se conecto a la fuente de corriente directa (Steren PRL-25, 15V/30A) conectando la terminal negativa al acero de refuerzo y la positiva a los electrodos primarios de grafito. La densidad de corriente aplicada fue de 2A/m2, el área de refuerzo expuesto es de 259.26cm2, por consiguiente la intensidad de corriente es de 52 mA, se ajusto inicialmente el voltaje de salida de la fuente hasta 8.8V, en el cual alcanzo el nivel de corriente requerida. El periodo tratamiento fue de 5 días y durante el cual se estuvieron monitoreando los valores de voltaje de salida y la intensidad de corriente. Los criterios para determinar si la RAE ha sido efectiva se obtuvieron de la norma NACE SP0107-07 [11]. 687 31 DE MAYO – 4 DE JUNIO, 2010 ZACATECAS, MÉXICO XXV CONGRESO DE LA SOCIEDAD MEXICANA DE ELECTROQUÍMICA 3RD MEETING OF THE MEXICAN SECTION ECS Barra de grafito (Electrodo primario) Acero Concreto Recubrimiento de mortero conductor Figura 5. Vigas de concreto con capa de mortero conductor. 2.4. Medición de pH La determinación del avance de carbonatación después del tratamiento en la cámara de carbonatación y, antes y después del la RAE, se hizo atomizando una solución de fenolftaleína al 1% en peso sobre la superficie fracturada del concreto. Adicionalmente se tomaron muestras de polvo en la zona carbonatada y no carbonatada, se vertieron en agua dejándose en agitación por 24 horas, la obtención del polvo se hizo con un taladro, la determinación del pH se llevo acabo por medio de una medición potenciométrica. 3. RESULTADOS Y DISCUSIÓN En la Figura 6 se muestra el avance de carbonatación de unos de los bloques de concreto elaborado con la misma mezcla de las vigas despues de 3 semanas de exposición en la cámara de carbonatación acelerada, como se puede apreciar en la imagen la profundidad de carbonatación es de 3cm, esto se considero como criterio para asegurar que la carbonatación alcanzo el refuerzo en las vigas prismaticas. 688 31 DE MAYO – 4 DE JUNIO, 2010 ZACATECAS, MÉXICO XXV CONGRESO DE LA SOCIEDAD MEXICANA DE ELECTROQUÍMICA 3RD MEETING OF THE MEXICAN SECTION ECS Figura 6. Bloque (10 x10 cm) de concreto después de ser expuesto a la cámara de carbonatación acelerada por un periodo de 3 semanas. En la Figura 7(superior) se pueden observar el frente de carbonatación en las viga depues de ser sometida a carbonatacaión acelerada, con lo que se puede ver que la carbonatación alcanzó al refuerzo en la mayor parte de la superficie, los valores de pH de la zona rosa y la neutra se pueden ver en la Tabla 2. Tabla II. Valores de pH de las zonas rosa y neutra de las vigas carbonatadas antes y después de aplicar la RAE. Color de viraje fenolftaleina Rosa Antes RAE 9.14 Despues RAE 11.95 Neutro 8.00 8.3 En la Figura 7(inferior) se presenta el frente de carbonatación despues de aplicada la RAE, la profundidad máxima de carbonatación en la cara donde se aplico el mortero depues del tratamiento es de 0.8cm, y en la zona alrededor de la varilla del lado izquierdo la coloración rosa de la fenolftaleina alcanzó 1.07 cm, en cuanto a la varilla derecha se aprecia que esta distancia es de 1.5cm, abarcando la totalidad del recubrimiento de concreto, en este ultimo caso se atribuye a que presento el efecto combinado de generación de OH- sobre el refuerzo y la penetración de la solución de Na2CO3. 689 31 DE MAYO – 4 DE JUNIO, 2010 ZACATECAS, MÉXICO XXV CONGRESO DE LA SOCIEDAD MEXICANA DE ELECTROQUÍMICA 3RD MEETING OF THE MEXICAN SECTION ECS Figura 7. Frentes de carbonatación antes (superior) y después de la aplicación de la RAE (inferior). En la Figura 8 se muestran los valores de densidad de corriente durante los 5 dias de prueba, así como los valores de voltage de salida de la fuente de corriente directa (CD), las variaciones observadas se deben a la perdida de humedad de la capa de mortero por lo cual fue necesario ajustar el voltaje de salida para mantener la corriente necesaria. De la grafica de corriente se cálculo el area bajo la curva, esta area es la densidad de carga, dando un valor de 235.26 A-h/m2. 5 12 4 3.5 8 3 2.5 6 2 4 1.5 Voltage Corriente 2 0 1 Densidad de corriente (A/m2) Voltaje de salida (V) 4.5 10 0.5 0 0 50 100 Tiempo (horas) Figura 8. Comportamiento del voltaje de salida de la fuente de CD y la intensidad de corriente aplicada durante el desarrollo de la RAE. 690 31 DE MAYO – 4 DE JUNIO, 2010 ZACATECAS, MÉXICO XXV CONGRESO DE LA SOCIEDAD MEXICANA DE ELECTROQUÍMICA 3RD MEETING OF THE MEXICAN SECTION ECS Ahora bien de acuerdo a la norma NACE SP0107-2007, los criterios para determinar si el tratamiento de RAE en concreto ha sido efectivo son básicamente dos, el primero establece que la densidad de carga, por unidad de área de acero, mínima durante el tratamiento debe ser de 200Ah/m2. Y el segundo criterio dicta que la efectividad del proceso de RAE queda demostrada por la prueba de pH, utilizando una solución de fenolftaleína, indicando que el grado de realcalinización, por la coloración rosada alrededor del refuerzo, tenga un mínimo de 10mm. Como se puede apreciar estos dos criterios quedaron satisfechos ya que la densidad de carga en el presente estudio alcanzo un valor de 235 A-h/m2 y la extensión mínima de la coloración rosa alcanzo 1.07cm. En base a lo anterior queda demostrado que la utilización de un electrodo auxiliar de material cementicio conductor con adición de 25% de coque triturado es capaz de realcalinizar de forma electroquímica un concreto carbonatado. 4. CONCLUSIONES La realcalinización electroquímica de concreto reforzado puede realizarse utilizando un mortero conductor adicionado con polvo de grafito como ánodo. De esta manera se puede restablecer un pH de 12 en las cercanías del acero de refuerzo. 5. AGRADECIMIENTOS Los autores externan su gratitud a la UAS por el apoyo financiero mediante el proyecto PROFAPI 2009/025. Al CIMAV y la UANL por su apoyo en la realización del presente trabajo. 6. REFERENCIAS [1]. W. Yeih, et al., Construction and Building Materials, 19, 516, (2005). [2]. T. Gonen, et al., Construction and Building Materials, 21, 1040, (2007). [3]. R.B. Polder, Electrochemical Techniques for Corrosion Protection and Maintenance, H. Böhni, Corrosion in reinforced concrete structures, p. 231 CRC Press. USA. (2005). [4]. M. Castellote, Physica B, 385–386, 526, (2006). [5]. P. Garcés, L. Andión, Memorias 3er Congreso Nacional ALCONPAT, ISBN 978-60795042-0-5, Chihuahua, México (2008). 691 31 DE MAYO – 4 DE JUNIO, 2010 ZACATECAS, MÉXICO XXV CONGRESO DE LA SOCIEDAD MEXICANA DE ELECTROQUÍMICA 3RD MEETING OF THE MEXICAN SECTION ECS [6]. Stratfull R.F. Experimental Cathodic Protection of a Bridge Deck. Transport Res. Rec. 500 USA, (1974). [7]. L. Bertolini, et al. Cement and Concrete research, 34,681,(2004). [8]. J. Xu, W. Yao, Construction and Building Materials, 23, 2220, (2009). [9]. J. Hou, D.D.L. Chung, Cement and Concrete Research, 27, 649, (1997). [10]. A. Pérez, M.A. Climent, , and P. Garcés, Corrosion Science, 52,1576, (2010). [11]. NACE SP0107-2007, Electrochemical Realkalization and Chloride Extraction for Reinforced Concrete, NACE International, Houston, USA, (2007). 692 31 DE MAYO – 4 DE JUNIO, 2010 ZACATECAS, MÉXICO