COMPORTAMIENTO FRENTE AL DESGASTE Y

Anuncio

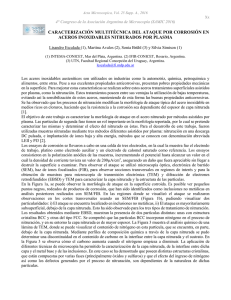

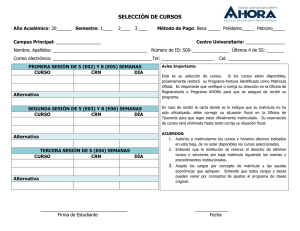

Congreso SAM/CONAMET 2007 San Nicolás, 4 al 7 Septiembre de 2007 COMPORTAMIENTO FRENTE AL DESGASTE Y CORROSIÓN DE ACERO AISI 420 NITRURADO Y RECUBIERTO CON NITRURO DE CROMO R. Charadia(1), L. Vaca(1), S. Salvarezza(1), S. P. Brühl(1) y S. Simison(2) (1) Grupo de Ingeniería de Superficies - Facultad Regional Concepción del Uruguay - UTN Ing. Pereira 676 (E3264BTD) Concepción del Uruguay, Argentina. (2) División Corrosión - INTEMA, UNMdP, Av. Juan B. Justo 4302, B7608FDQ Mar del Plata, Argentina. E-mail (autores de contacto): charadia@frcu.utn.edu.ar, sonia@frcu.utn.edu.ar, ssimison@fi.mdp.edu.ar RESUMEN En este trabajo se presenta la caracterización y resultados de ensayos de resistencia al desgaste abrasivo de acero inoxidable martensítico AISI 420 con tratamiento superficial duplex asistido por plasma, nitruración iónica seguida de recubrimiento de CrN. Se comparan los resultados con un grupo de probetas que fue tratada sólo con nitruración iónica y también con el material original con tratamiento térmico de templado y revenido a 300 0C. También se evaluó en todos los casos la resistencia a la corrosión localizada mediante ensayos de polarización cíclica en una solución 3% NaCl. Las huellas de desgaste y la morfología del ataque por corrosión fueron analizadas por microscopía electrónica de barrido y perfilometría óptica. El rendimiento al desgaste con el tratamiento duplex fue superior al material base nitrurado guardando relación con las durezas de capas sometidas al desgaste. Las imágenes de SEM revelan que el recubrimiento prácticamente no sufrió abrasión, sólo un leve desbastado, debido a que resultó más duro que el abrasivo. Los resultados de los ensayos de corrosión mostraron que en ninguno de los casos los materiales tienen un comportamiento pasivo repetible, aunque se podría decir que el mejor resultado lo tuvo la probeta con recubrimiento de PVD, sin nitruración. Palabras clave: nitruración iónica, CrN, recubrimientos PVD, desgaste, corrosión 1. INTRODUCCIÓN Los aceros inoxidables martensíticos son aleaciones de uso masivo en la industria, cuando se requiere combinar las buenas propiedades mecánicas de los materiales ferrosos con una alta resistencia a la corrosión. En particular el acero AISI 420 adquiere la dureza máxima después del tratamiento térmico de austenización y temple, que se transforma en martensítico, y si el revenido se hace a temperaturas alrededor de 300º, se obtienen buenas propiedades mecánicas, se evita la fragilidad de revenido, no se favorece la formación de carburos, y su resistencia a la corrosión sigue siendo aceptable. Los aceros inoxidables martensíticos encuentran aplicaciones en la industria del petróleo, gas y alimentación, así como en muchas áreas de ingeniería, incluyendo aplicaciones como: ejes, resortes, paletas, piezas para válvulas, instrumental quirúrgico, cuchillería, alabes de turbinas, moldes para vidrio y plástico, pistones, etc. La nitruración por plasma ha propuesto recientemente incrementar más aun la dureza de estos materiales mediante la difusión de nitrógeno en las capas superficiales. Este proceso es de alta flexibilidad y rendimiento, debido a la factibilidad de control en forma independiente y precisa de las variables que determinan los resultados, cuidando así los parámetros de nitruración para subir gradualmente la dureza pero dejar intacta la capacidad del material para protegerse de la corrosión [1-3]. Los recubrimientos “duplex” son técnicas que comenzaron a aplicarse al principio de los ’90, principalmente sobre herramientas de corte y conformado. La técnica duplex combina dos tecnologías independientes: la deposición de una capa de alta dureza por PVD y el tratamiento termoquímico de nitruración iónica. La resistencia al desgaste y a la corrosión de los recubrimientos duplex depende de las propiedades de la combinación entre sustrato y capas que lo cubren, así como de las interfases entre ellas [4,5]. En este trabajo se presentan análisis de estructura, dureza, ensayos de resistencia al desgaste abrasivo y a la corrosión, de un grupo de probetas de acero inoxidable martensítico AISI 420 con distintas combinaciones de tratamientos de nitruración iónica y recubrimientos PVD de CrN. 878 Congreso SAM/CONAMET 2007 San Nicolás, 4 al 7 Septiembre de 2007 2. PROCEDIMIENTO EXPERIMENTAL Se partió con probetas de acero martensítico AISI 420, cuya composición química (porcentaje en peso) es 0.38% C, 13% Cr, 0.44 Mn, 0.42 Si, 0.07 Mo, 0.02 P y Fe como balance. La probetas se sometieron al tratamiento térmico de endurecimiento clásico, pues fueron recibidas en estado recocido (una matriz ferrítica con dispersión de carburos M2,3C6). En primer lugar, fueron calentadas con dos escalas de precalentamiento, hasta 1050 ºC, temperatura máxima de disolución de carburos, en una atmósfera con circulación de argón, esta temperatura se mantuvo durante 20 minutos. Después de esto, se templaron en aceite a 60ºC y fueron revenidas a 300 ºC durante 2 horas. En estas condiciones usualmente se obtiene una estructura martensítica de muy buenas condiciones mecánicas. Luego de un tratamiento térmico de templado y revenido a 300 oC, se realizaron tres tipos de tratamientos: nitruración iónica, recubrimiento de CrN y tratamiento duplex, es decir, nitruración más recubrimiento de CrN. La nitruración iónica se llevó a cabo en un reactor construido por el Grupo de Ingeniería de Superficies, en el cual se establece una descarga eléctrica tipo glow en una mezcla de H2 y N2 a baja presión, y la pieza a tratar actúa como electrodo negativo. Una descripción del equipo se encuentra en la Ref. [6]. La Tabla 1 resume los parámetros de nitruración y pre tratamiento de sputtering para los ensayos nro. 155 y 157. Tabla 1. Parámetros de Nitruración Sputtering Gases y proporción Tiempo de proceso Nitruración Ar - H2 / 60% - 40% N2 - H2 / 23,2% - 76,8% 2 horas 10 horas Tensión –Valor medio 400−500 V 500−600 V Frecuencia DC pulsada 500 Hz, 50% on Densidad de corriente Temperatura 2 500 Hz, 50% on 0,2 – 0,1 mA/cm 0,18 mA/cm2 100 a 200 ºC 300 ºC El recubrimiento de PVD de CrN se realizó en la empresa Ionbond Argentina S.A. (Buenos Aires), en una cámara de PVD del tipo multiarco-reactivo, con un blanco de Cr puro y atmósfera de N2. A todas las probetas se le midió dureza en superficie, con un Microdurómetro Shimadzu con punta Vickers, con carga de 50 g y tiempo de indentación de 10 seg. Para estudiar microestructura, se seccionaron las probetas y se incluyeron en resina fenólica, y para revelar estructuras se utilizó el reactivo de Vilella (ácido pícrico en solución de HCl y etanol ), y Nital (HNO3 al 3%) para realzar detalles. Los ensayos de desgaste permitieron determinar la resistencia al desgaste abrasivo de las superficies tratadas y se realizaron en una máquina construida según norma ASTM G-65. El sistema consta básicamente de una rueda de goma que gira a 200 rpm, y arena que cae a un flujo constante y se interpone entre la rueda y la probeta a ensayar, produciendo el efecto abrasivo y evitando el contacto directo entre ambas partes. El experimento se llevó a cabo en aire y a temperatura ambiente, con arena compuesta mayoritariamente por cuarzo, seca y tamizada AFS 50/70. La morfología de las huellas de desgaste fue examinada con microscopio electrónico de barrido (SEM) e interferómetro de luz blanca (Zygo© 200) con el objeto de identificar las características y el tipo dominante de desgaste [7]. Los experimentos electroquímicos fueron realizados en una celda de 3 electrodos que permite llevar a cabo los ensayos sin alterar las condiciones superficiales de las muestras y realizar mediciones sobre diferentes zonas de una misma probeta [8]. Se utilizó un electrodo de calomel saturado (ECS) como referencia y un espiral de Pt como contraelectrodo. El área del electrodo de trabajo fue de 0.41 cm2. La superficie de los electrodos fue desbastada con lijas al agua y pulida con alúmina de 3 μm. Los ensayos se realizaron a presión atmosférica y temperatura ambiente utilizando una solución de NaCl 3,5 % p/p con permanente burbujeo de aire. Se realizaron curvas de polarización cíclica con una velocidad de barrido de 1 mV/seg. El potencial de barrido fue invertido para una densidad de corriente de 50 μA/cm2. Para los estudios electroquímicos se utilizó un equipo Voltalab© 21 y el software electroquímico Voltamaster© 4. Luego del ensayo las superficies de las muestras fueron observadas mediante un microscopio óptico con aumentos de 200 hasta 800. En la Tabla 2 se presentan las probetas utilizadas en los diferentes estudios, con su dureza y la especificación del tratamiento. Las filas sombreadas corresponden a las probetas con tratamiento duplex. 879 Congreso SAM/CONAMET 2007 San Nicolás, 4 al 7 Septiembre de 2007 Tabla 2: Denominación y dureza de las probetas Probeta 3. Nitrurada PVD CrN Dureza Análisis TT-P1 NO NO 510 Desgaste TT-P2 NO NO 500 Corrosión 155-1 SI NO 1300 Desgaste 155-2 SI SI 2050 Microestructura 155-3 SI SI 2350 Desgaste 157-1 SI NO 1220 Corrosión 157-2 SI SI 2130 Corrosión 157-3 SI SI 2350 Desgaste C/TT-1 NO SI 1230 Corrosión C/TT-2 NO SI 1300 Microestructura C/TT-3 NO SI 1270 Desgaste RESULTADOS 3.1 Microestructura y dureza El acero martensítico fue recibido en estado recocido con una dureza de 200-220 HV0,05. Después del templado y revenido adquirió una dureza superficial de alrededor de 500 HV0,05. Posteriormente a la nitruración, ésta se elevó a valores medios de 1300 HV0,05 (Tabla 2). En el análisis microscópico de la capa nitrurada, la muestra 155-1 reveló una capa modificada de 13 µm de espesor (Fig. 1). Basado en un trabajo previo del GIS [6], se puede asegurar que la capa es una zona de difusión con nitrógeno en solución intersticial, llamada “martensita expandida” por algunos autores [9-10]. Como este nombre no es muy adecuado, dado que la martensita ya es una estructura tensionada en sí misma, otros la han llamado “ferrita expandida” [11]. Es una zona rica en nitrógeno pero sin precipitación de nitruros, dado que se verían en la micrografía de color negro en la zona cercana a la superficie. La probeta 155-2, recibió el tratamiento duplex, nitruración más PVD de CrN, y se muestra una micrografía SEM en la Fig. 1 (b). La capa modificada por la nitruración fue de 17 micrones de espesor, aunque no se observa en esta foto, y se distingue el recubrimiento de 3 μm de CrN, con una interfase discontinua. Platino CrN Capa nitrurada a) b) Figura 1. a) Micrografía óptica con magnificación 800x Probeta 155-1, nitrurada; b) Micrografía SEM con magnificación 1200x de la probeta 157-2 nitrurada más recubrimiento de PVD 3.2 Desgaste abrasivo Las probetas se limpiaron con ultrasonido en alcohol isopropílico y se pesaron antes y después del ensayo de desgaste. Para la comparación se tomó como probeta patrón a la que sólo tiene el tratamiento térmico de templado y revenido. Se calcularon las pérdidas de masa y la razón de desgaste con respecto a la probeta patrón (K). Los resultados se detallan en la Tabla 3 y en la Figura 2, donde se nota la gran resistencia al desgaste de las probetas con recubrimiento de CrN. Igualmente se puede observar que la probeta 155-1 (tratamiento térmico más nitruración) tuvo una tasa de desgaste próxima a la mitad de la patrón. 880 Congreso SAM/CONAMET 2007 San Nicolás, 4 al 7 Septiembre de 2007 Tabla 3. Datos cuantitativos de desgaste Pérdida de masa Δm [mg] 0,6 Probeta Patrón TT-P1 17,6 0,4 155-1 sólo Nitrurada 9,3 C/TT-3 sólo recub c/ CrN 0,6 155-3 Nitrurada+ CrN 0,9 157-3 Nitrurada + CrN 0,7 0,5 0,3 K 0,2 0,1 0,0 155-1 TT+Nit C/TT-3 +PVD 155-3 Ni+PVD 157-3 Ni+PVD Figura 2: Pérdidas de masa comparativas a) b) c) d) Figura 3. Micrografías SEM 400x (SE) de las huellas de desgaste en las probetas: a) TT-Patrón, b) nitrurada 155-1, c) nitrurada + PVD 157-3, d) TT + PVD, c/TT-3 En la probeta nitrurada (Fig. 3 b) se ven más rastros de óxido pero los surcos son más pequeños que en la patrón (3 a), lo que denota un daño y una deformación plástica menor. En la nitrurada también se ven más cráteres que en la patrón, mostrando que alguna parte frágil, la capa se fracturo y se desprendió. En las fotos SEM de las huellas de las dos probetas con PVD (Figuras 3 c y d), se observa claramente que no se notan los surcos como en (a) y (b), mostrando que el recubrimiento es más duro que el abrasivo. La probeta 157-3, nitrurada + CrN, tiene inclusiones, presumiblemente restos de arena que fue triturada durante el ensayo. Los perfiles 3D realizados con el interferómetro de luz blanca muestran que la superficie de estas dos probetas con CrN sufrió apenas un desbastado pues está más regular que la superficie original, como se observa en la Figura 4. 881 Congreso SAM/CONAMET 2007 a) San Nicolás, 4 al 7 Septiembre de 2007 b) Figura 4. Análisis con interferómetro de los perfiles de la huella (a) y la superficie sin desgastar (b) en la probeta c/TT-3. 3.3 Corrosión Las probetas sometidas a corrosión tienen cada una un diferente tipo de tratamiento, según se indicó en la Tabla 2: TT-P2, patrón; 157-1, sólo nitrurada; 157-2 duplex, y C TT-3, sólo PVD). a) b) Figura 5. Curvas de polarización cíclica de las cuatro probetas ensayadas. Figura 6. Fotos (400 aumentos) de los pits en las superficies de las probetas CTT-3 (a) y 157-2 (b) Puede observarse en la Figura 5 que tanto la nitruración iónica (157-1) como el recubrimiento PVD de CrN sobre el sustrato (CTT-3) mejoran la resistencia a la corrosión del acero AISI 420 sólo templado y revenido (TT-P2), especialmente el PVD, siendo en este caso el potencial crítico de picado 0,92 V más positivo que el del sustrato. La Figura 6 (a) muestra un clásico pit en la superficie de esta probeta. En cambio, las muestras con recubrimiento duplex (157-2) exhiben un comportamiento inferior que las probetas con los tratamientos simples. La observación de las superficies corroídas (Figura 6 b) muestra que el ataque se localiza en regiones donde se produjo una delaminación de la capa de CrN. Esto es coherente con la falta de adherencia entre la capa nitrurada y la capa de CrN observada en la interfase (Figura 1 b). Esta discontinuidad podría provocar un efecto de rendija, explicando la disminución en la resistencia a la corrosión del conjunto. 882 Congreso SAM/CONAMET 2007 San Nicolás, 4 al 7 Septiembre de 2007 4. CONCLUSIONES La nitruración iónica eleva la dureza del acero templado y revenido de 500 a 1200 HV en superficie, gracias a una capa modificada de nitrógeno en solución. La resistencia al desgaste abrasivo se duplica con respecto al material sin nitruración, para las condiciones ensayadas, dado que disminuye la deformación plástica y el arranque de material. El recubrimiento PVD de CrN aumenta algo más la dureza pero ha revelado una resistencia muy superior al desgaste abrasivo, dado que en las mismas condiciones de ensayo, la pérdida de masa es despreciable. Si bien se esperaba que el PVD sobre el sustrato nitrurado resultara mejor que el sobre el material sólo templado y revenido, no pudo observarse esta diferencia dado que está dentro del error experimental. Quedaría estudiar más en profundidad esta hipótesis. Con respecto a la resistencia a la corrosión, se observa que los recubrimientos estudiados mejoran el comportamiento a la corrosión del acero 420, especialmente el PVD. En el caso del recubrimiento duplex pareciera que la falta de adherencia entre ambas capas, provoca un efecto de rendija, localizando el ataque en las regiones donde el nitrurado queda expuesto. REFERENCIAS 1. T. Czerwiec N. Renevier y H. Michel, “Low-temperature plasma-assisted nitriding”, Surf. & Coat. Technol. Vol. 131 (2000) p. 267–277. 2. C.X. Li, T. Bell, “Corrosion properties of plasma nitrided AISI 410 martensitic stainless steel in 3.5% NaCl and 1% HCl aqueous solutions”, Corrosion Science Vol. 48 (2006) p. 2036–2049. 3. J. R. Sobiecki, P. Mankowski y A. Patejuk, “Improving the performance properties of valve martensítico steel by glow discharge-assisted nitriding”, Vacuum Vol. 76 (2004) p. 57–61. 4. J. Creus, H. Idrissi, H. Mazille, F. Sanchette y P. Jacquot, “Improvement of the corrosion resistance of CrN coated steel by an interlayer” Surf. & Coat. Technol. Vol. 107 (1998) p. 183-190. 5. S. Rudenja, C. Leygraf, J. Pan, P. Kulu, E. Talimets and V. Mikli, “Duplex TiN coatings deposited by arc plating for increased corrosion resistance of stainless steel substrates”, Surf. & Coat. Technol. Vol. 114 (1999), p.129-136. 6. S. P. Brühl, R. Charadia, N. Mingolo, J. Cimetta, M. A. Guitar, S. Suárez y M. Duarte, Anales del Congreso CONAMET/SAM, 2004, Santiago de Chile, p. 917-922. 7. Bayer, R.G., Wear analysis for engineers, HNB Publishing, 2002. 8. A. D. Sosa, M. D. Echeverria, O. J. Moncada, S. N. Simison, “Reactividad superficial de fundiciones nodulares ferríticas de pequeño espesor: efecto del conteo nodular y del rectificado”, Anales del Congreso Conamet/SAM, 2004, Santiago de Chile, p. 45-50. 9. K. Marchev, C. V. Cooper, B. C. Giessen, “Observation of a compound layer with very low friction coefficient in ion-nitrided martensitic 410 stainless steel”, Surf. & Coat. Technol. Vol. 99 (1998) p. 229233. 10. S. K. Kim, J. S. Yoo, J. M. Priest y M. P. Fewell, “Characteristics of martensitic stainless steel nitrided in a low-pressure RF plasma”, Surf. & Coat. Technol. Vol. 163-164 (2003) p. 380-385. 11. P. Corengia, G. Ybarra, C. Moina, A. Cabo y E. Broitman, “Microstructure and corrosion behaviour of DC-pulsed plasma nitrided AISI 410 martensitic stainless steel”, Surf. & Coat. Technol. Vol. 187 (2004) p. 63-69. AGRADECIMIENTOS Al apoyo económico de la UTN y la Fac. Reg. Concepción del Uruguay, así como el proyecto PICT 2003 12-974 de la ANPCyT, Argentina. Al Ing. Julio Cimetta y a la Lic. Eugenia Dalibón, y a los becarios del Grupo GIS, G. Laxague, D. Buenahora, J. Tijero, F. Taboada, por la colaboración prestada en los tratamientos térmicos y los ensayos de desgaste, y análisis de datos. Al Ing. Daniel Sosa de l INTEMA, UNMdP, por su colaboración en los ensayos de corrosión. Al Grupo de Materiales Funcionales de la Universidad del Saarland, Alemania, por el uso del microscopio SEM y el Interferómetro de Luz Blanca, especialmente al Dr. Flavio Soldera por su tiempo y buena disposición, como a Sebastián Suárez por la operación del Interferómetro. A la empresa IonBond, de Buenos Aires, Argentina, por la realización de los recubrimientos PVD. 883