1 propuesta para el método de trabajo del proceso productivo

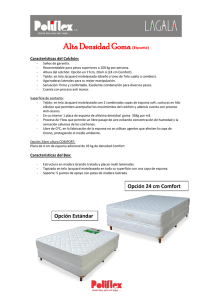

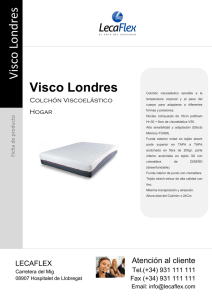

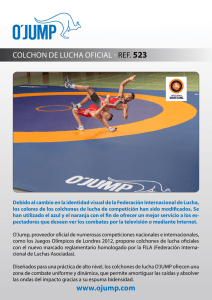

Anuncio