FLUJO TURBULENTO DE PULPAS MINERAS EN TUBERÍAS CON

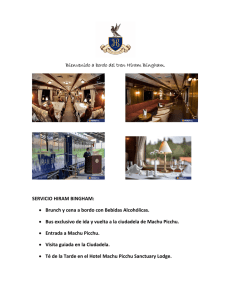

Anuncio

FLUJO TURBULENTO DE PULPAS MINERAS EN TUBERÍAS CON TRANSPORTE DE SÓLIDOS EN FLUIDOS NO NEWTONIANOS Nelson Moraga, Pablo Pacheco y Juan Véliz Departamento de Ingeniería Mecánica – Universidad de La Serena CONTENIDO • Descripción del problema • Metodología • Objetivos • Trabajos con pulpas depositantes. • Trabajos con fluidos no Newtonianos. • Conclusiones DESCRIPCIÓN DEL PROBLEMA • Diseño de sistemas de transporte de pulpas mineras. • Conocimiento de la dinámica de fluidos → ∆, , y perfil de velocidad. • Alta cantidad de ecuaciones empíricas. • No existe ecuación general. METODOLOGÍA • Revisión del estado del arte. – Ecuaciones empíricas empleadas – Soluciones analíticas. – Uso de Métodos Numéricos (ANSYS-FLUENT) • Resolución de problemas industriales – Pulpas depositantes – Pulpas no depositantes (fluidos No Newtonianos) • Comparación de métodos – Precisión OBJETIVOS • Predecir la mecánica de fluidos y encontrar las mejores alternativas para el diseño de transporte de pulpas mineras utilizando ecuaciones empíricas, analíticas y el MVF implementado en ANSYS-FLUENT. PULPAS DEPOSITANTES Y NO DEPOSITANTES PULPAS DEPOSITANTES PULPAS NO DEPOSITANTES (FLUIDOS NO NEWTONIANOS) Gandhi, R. L. Slurry and Sludge Piping. IN: NAYYAR, M. L. (ed.) Piping Handbook: 7th ed; Mc Graw Hill, New York, 2000. Warman, “Slurry Pumping Handbook”, Warman International LTD, pp 57-60, 2000. Gaitán, I.,”Estimación de parámetros reológicas de pulpas minerales a diferentes concentraciones de sólidos”, Tesis de Magister en Ingeniería Hidráulica, Universidad Nacional de Ingeniería, Perú, 2010. Gandhi (2000): 35 y Concentraciones altas Warman (2009): 50 Gaitán (2010): 70 y Cw > 40% P1. PULPAS DEPOSITANTES Regímenes de flujo Newitt 1955 #$ # 6667 18 ( % # ' Colebrook-White (1939) Newitt 1955 Wasp 1977 1 #$0 #1230 +#4250 #$ # 1 4 67 18 10 : ,-.<∗ >∗?∗4. 4 9,35 3,48 4log 1 2 2!" Durand 1953 ' ( ) #$ # & % # *+ 1 ,-./ @A B' ( 2 Presentación del problema: Transporte de arena de sílice en agua en tubería horizontal Predecir la mecánica de fluidos: -Pérdida de carga -Perfil de velocidad -Perfil de concentración Propiedades del agua Validación con datos experimentales Datos Diámetro de tubería 0.0221 Largo 1.4 Densidad de sólidos 2381F/G Diámetro medio de partícula 1.1H10,I Concentración en volumen 0.2 Velocidades 1.1, 1.41, 1.7, 2.0, 2.2D2.5/7 MVF implementado en Ansys-Fluent Situación física Largo tubería 1,4 m Diámetro de tubería 0,0221 m Velocidad crítica 0,97 m/s Número de elementos Mallado de la tubería, 460 x 400 elementos J. Ling, P. V. Skudarnov, C. X. Lin, M. A. Ebadian, Numerical investigations of solid-liquid slurry flows in a fully developed turbulent flow region. 4000 4500 3500 3500 4000 3000 3500 3000 2500 2000 1500 Experimental 1000 500 2500 2000 1500 Experimental 1000 500 Durand 0 Wasp 1,40 1,90 2,40 2,90 3000 2500 2000 0,90 1,40 Velocidad m/s 1000 1,90 2,40 Velocidad m/s 2,90 0,90 3500 3500 3500 3000 3000 3000 2000 1500 Ansys-Fluent k-e RNG 1000 500 2500 2000 Experimental 1500 1000 Newitt Homogéneo 500 0 1,40 1,90 2,40 Velocidad m/s 2,90 1,40 1,90 2,40 Velocidad m/s 2,90 2500 2000 Experimental 1500 1000 Ansys fluent k-e Standard 500 0 0 0,90 Caida de presión Pa/m 4000 Caida de presión Pa/m 4000 Experimental D-W 500 4000 2500 Experimental 1500 0 0 0,90 Caida de presión Pa/m Caida de presión Pa/m 4000 Caida de presión Pa/m Caida de presíon Pa/m Resultados: Pérdida de carga 0,90 1,40 1,90 2,40 Velocidad m/s 2,90 0,90 1,40 1,90 2,40 Velocidad m/s 2,90 Resultados: Pérdida de carga Velocidad m/s Experimental 1,1 1,4 1,7 2,0 2,2 2,5 975 1418 1879 2429 2890 3546 Durand Wasp 810 1155 1554 2036 2394 2984 845 1270 1780 2408 2879 3662 Pérdida de carga Pa/m DarcyNewitt Weisbach Homogéneo 976 1508 2094 2789 3300 4137 877 1359 1892 2523 2988 3751 Ansys Fluent k-e RNG Ansys Fluent k-e estandar 780 1230 1722 2316 2909 3701 780 1254 1763 2370 2814 3539 Error % DarcyNewitt Ansys Fluent k-e Ansys Fluent k-e estandar Weisbach Homogéneo RNG Velocidad m/s Durand Wasp 1,1 16,9 13,4 0,1 10,1 20,0 20,0 Darcy-Weisbach 1,4 18,6 10,4 6,3 4,2 13,3 11,6 Newitt Homogéneo 1,7 17,3 5,3 11,4 0,6 8,4 6,2 Newitt Homogéneo 2,0 16,2 0,9 14,8 3,9 4,6 2,4 Wasp 2,2 17,2 0,4 14,2 3,4 0,6 2,6 2,5 15,9 3,3 16,7 5,8 4,4 0,2 Promedio 17,0 5,6 10,6 4,7 8,6 7,2 Wasp Ansys Fluent k-e estandar Newitt Homogéneo Menor error Resultados: Perfil de concentración Sílice 'J 1.1/7 'J = 2.0/7 1,0 2 m/s 0,6 1.1 m/s 'J = 2.5/7 y/D/2 0,2 2.5 m/s -0,2 -0,6 -1,0 0 0,1 0,2 % Concentración Cv 0,3 0,4 0,5 Resultados: Perfil de Velocidad Mezcla 'J = 2.0/7 'J = 2.5/7 Radio r/D [m] 'J 1.1/7 0,5 0,4 0,3 0,2 0,1 0,0 -0,1 -0,2 -0,3 -0,4 -0,5 0 0,5 1 1,5 Velocidad [m/s] Mezcla 1.1 m/s Agua 1.1 m/s Mezcla 2 m/s Agua 2 m/s Mezcla 2.5 m/s Agua 2.5 m/s 2 2,5 3 Resultados: Velocidad crítica Modelo Euleriano Velocidad crítica 0,97 m/s Velocidades de estudio 0,6 m/s 0,87 m/s Vc=0.97 m/s 1,1 m/s Resultados Velocidad crítica Modelo Euleriano: Concentración de sílice V=0.6 m/s V=0.97 m/s V=0.87 m/s V=1.1 m/s Resultados gráficos: Concentración sílice modelo Euleriano 0,015 0,01 Radio [m] 0,005 0.4 m/s 0.6 m/s 0 0.87 m/s 0.97 m/s -0,005 1.1 m/s 1.7 m/s -0,01 -0,015 0 0,1 0,2 0,3 0,4 Concentración 0,5 0,6 0,7 Resultados gráficos: Velocidad sílice modelo Euleriano 0,015 0,01 0,005 Radio [m] 0.4 m/s 0.6 m/s 0 0.87 m/s 0.97 m/s 1.1 m/s -0,005 1.7 m/s -0,01 -0,015 0 0,2 0,4 0,6 0,8 1 1,2 Velocidad [m/s] 1,4 1,6 1,8 2 Conclusiones de Flujo de pulpas depositantes • Modelos empíricos más precisos para pulpa de sílice en agua fueron Wasp (5.6%) y Newitt Homogéneo (4.7%). • Ansys-Fluent mediante Modelo de Mezcla, modelo k-e estandar de turbulencia: Error máximo 20% a 1.1 m/s, error mínimo 0.19% a 2.5 m/s. • A medida que aumenta la velocidad, más preciso es el modelo de Mezcla. • Modelo Euleriano aplicado mediante el programa AnsysFluent predice la velocidad crítica por medio de contornos de velocidad y concentración de sólidos. P2. PULPAS NO DEPOSITANTES Diseño basado en reología Altas concentraciones Partículas pequeñas Gandhi (2000): 35 y Concentraciones altas Warman (2009): 50 y Concentraciones Cw > 40% Gaitán (2010): 70 -Dominio de fuerzas viscosas -Fluido continuo con propiedades de mezcla Ley de potencia K '_ = K+1 −Δa ! &B 2 -/Q 6464K 2+K 3K + 1 ( !"] = !"$Z3 b ! ! 1− ((TQ)⁄(-TQ) ^$ ' 4K & 1 + 3K Q 8' (QT-)/Q Perfil de velocidad cW = Reynolds para transición de laminar a turbulento según Ryan y Johnson (1959) Q,- Número de Reynolds modificado Heywood (1991) = !"OP L 4 (KL )M.N/ ^' = 2 K =K log !"OP (,QR ⁄( 2 = L Darby et al. (1992) = 1 − V W + Dodge y Metzner (1959) 1 Factor de fricción laminar 16 !"$Z3 para fluido Ley de potencia − 8' 3K + 1 = 4K 0.4 (KL )-.( W = QR ,- X,< V ,< + XY -/< 16 0.0682K,-/( X = -/(-.<NT(.G[Q) !"$Z3 !"$Z3 M.I-ITM.N/NQ XY = 1.79 × 10,I " ,/.(IQ !"$Z3 V = 1 1 + 4,∆ ∆ !"$Z3 !"A] !"A] 2100 + 875(1 − K) Q L Irvine (1988) = (K)/!" 6K8/!"OP -⁄(GQT-) 2QTI 4K K = NQ 7 3K 1 GQU Chhabra, R. P., Richarson, J. F. Non Newtonian Flow and Applied Rheology, 2008 Plástico de Bingham Para > M y ! > ! Para < M y ! < ! b( M b −Δa !( '_ = 1− ( − ! 1− B 4i ! i ! cW 16 g" g" I = 1+ − G !" 6!" 3cW !" N ! ( −Δa !( '_ = 1− ( B 4i ! Hedstrom (1952) (Laminar) ( '^$ !"f = i kl = ( ^$ M g" = i( M i' Darby (1992) (turbulento) Número de Reynolds Crítico h 1.47 1 + 0.146"Ha −2.9H10,/ g" H= M g" = 16800 H 1−H G d = −0.193 cX = 10e !"f1 = 1.7 + 40000/!"f !"] = g" 4 1 1 − H + HI 8H 3 3 $ $ c = cW + cX -⁄$ Chhabra, R. P., Richarson, J. F. Non Newtonian Flow and Applied Rheology, 2008 Herschel-Bulkley Para < M y ! < ! Para > M y ! > ! 'm = K! K+1 & -/Q 1−H (QT-)⁄Q − b −H ! (QT-)/Q '_ = g"n g"n = 3232 2+K K (TQ -TQ H 1−H -/Q 1−H (/Q,( Q -TQ o = (1 + 3K) (1 − H) ((,Q)/Q -TQ 1 1−H Q H( (1 − H)( 2H(1 − H) + + 1 + 2K 1+K 1 + 3K !" = 8^Q ' (,Q !"]n = 6464K 2+K 1 + 3K Q (TQ -TQ (QT-)⁄Q Factor de fricción Laminar Número de Reynolds Crítico ( ^n n = ( & ] & K! K+1 & 1 − H ( 2H(1 − H) H( + + 1 + 3K 1 + 2K 1+K Q (1 − H) K 2 + 6K Q 1 & (,Q cW = 16 o!" Factor de fricción Turnulento !"X = 8^Q ' (,Q &(8Q,- ) 1 1 = 2.69 4.53 4.53 0.68 − 2.95 + log 1 − H − log(!"X (,Q ) + K K K K = 4.07log 2.65 + 6.0 − 2 K Tubería lisa Tubería rugosa Torrance, B.Mck., South African Mechanical Engineer, vol. 13, 1963. Gandhi, R. L. Slurry and Sludge Piping. Piping Handbook: 7ª ed. New York: Mc Graw Hill, 2000 Q PROBLEMAS A ESTUDIAR: • CASO 1. Transporte turbulento de pulpa de óxido de hierro no Newtoniana. • CASO 2. Transporte turbulento de relave de cobre no Newtoniano. Transporte turbulento de pulpa de óxido de hierro no Newtoniana: Presentación del problema Predecir la mecánica de fluidos: -Pérdida de carga -Perfil de velocidad -Esfuerzo en la pared -Coeficiente de fricción Tubería horizontal = 0.079 B = 3.95 ' = 1.75/7 ^$ = 1170F/G * *Chhabra, R. P., Richarson, J. F. Non Newtonian Flow and Applied Rheology, 2008 Transporte turbulento de pulpa de óxido de hierro no Newtoniana: Solución numérica B pared entrada salida Eje (axisimétrico) Condiciones de borde Entrada: 'lQ = ' Salida Eje =0 qH#7#ésb#t Pared pbhsh#"Ks"ahb""7shKhb pl = 0.16!" ,-/< ∗ 100 5 = Velocidades* 0.67-1.14-1.75 /7 Modelos reológicos* Pseudoplástico = &uv Q Plástico de Bingham = M + iuv & = 0.16 M = 0.78 *Chhabra, R. P., Richarson, J. F. Non Newtonian Flow and Applied Rheology, 2008 K = 0.48 i = 0.0045 Transporte turbulento de pulpa de óxido de hierro no Newtoniana: Implementación Ansys-Fluent Solución numérica Mallado: Ajuste por gradientes de presión Modelo F − w estandar Tratamiento de pared estandar Convergencia 10,/ Factores de Subrrelajación Númeno de volúmenes Númeno de nodos Velocidad m/s Bingham Pseudoplástico Bingham Pseudoplástico 0,67 396663 33000 406847 33611 1,14 91716 60000 94457 60831 1,75 101904 60000 137996 60831 Discretización espacial -Malla no estructurada -Refinación por grad(P) CPU Time: 1 hora Transporte turbulento de pulpa de óxido de hierro no Newtoniana: Resultados V [m/s] 0,67 Esfuerzo de corte en la pared [Pa] Dodge y Experimental Irvine 1988 Darby 1992 Ansys-Fluent LDP Metzner 1959 1,98 2,23 1,85 1,71 1,92 Ansys-Fluent Bingham 2,2732 1,14 4,29 4,63 4,04 3,98 4,13 4,673 1,75 8,11 8,37 7,77 7,58 7,67 9,7263 Error [%] V [m/s] Irvine 1988 0,67 12,77 Dodge y Metzner 1959 6,29 1,14 7,73 5,84 7,30 3,79 8,83 1,75 3,20 4,16 6,53 5,38 19,97 Error Promedio [%] 7,90 5,43 9,08 4,03 14,59 Darby 1992 13,42 Ansys-Fluent Ansys-Fluent Bingham LDP 2,93 14,96 Conclusión: -Modelo mas preciso es el pseudoplástico. Error promedio: 4%. Transporte turbulento de relave de cobre no Newtoniano Presentación del problema = 0.2 − 0.25 ' = 1.5 − 2 − 2.5/7 *$ = 2.81 B = 10 Dalbehera, S. “Studies on Hydraulic Transportation of Thickened Copper Tailings Slurries”, The Indian Mining & Engineering Journal, vol. 49. no. 8, pp. 101-107, 2010. Transporte turbulento de relave de cobre no Newtoniano Modelos reológicos Pseudoplástico Bingham 14 Esfuerzo de corte Pa 12 10 8 6 4 10 8 6 4 2 0 0 0 50 100 150 Gradiente de velocidad 1/s 200 y = 1,2744x0,428 R² = 0,9576 12 2 0 50 100 1.2744uv M.I(< 16 y = 0,0743x R² = 0,004 14 Newtoniano = 0.0743uv 12 10 8 6 4 2 0 0 150 Gradiente de velocidad 1/s = 4.7328 0.0395uv Esfuerzo de corte Pa Esfuerzo de corte Pa 14 y = 0,0395x + 4,7328 R² = 0,858 50 100 150 Gradiente de velocidad 1/s 200 200 Transporte turbulento de relave de cobre no Newtoniano Implementacíon Ansys-Fluent Malla Adaptada con gradientes Convergencia 10,/ Modelo F − w estandar Tratamiento de pared estandar Modelación numérica Modelo Pseudoplástico pared ' = 1.5/7 eje Axisimétrico Factores de subrelajación presión de salida = 0 5 = 0.2 pl = 0.16!" ,-/< ∗ 100 Discretización espacial -Malla no estructurada -Refinación por grad(P) CPU Time: 4 horas Transporte turbulento de relave de cobre no Newtoniano Resultados Pérdida de carga [Pa] Diámetro [m] Velocidad [m/s] Darby Bingham Darby Pseudopl. DyM Irvine Newtoniano AF Bingham 0,2 1,5 2 1,5 3220 5327 7934 3242 4931 6824 3267 4993 6976 3882 5662 7587 1968 3237 4770 4181 6673 9902 3733 5209 6829 Darby Pseudoplástico Diámetro 0,2 [m] 9000 AF Pseudoplástico Darby Bingham Pérdid de carga [Pa] 7500 Dodge y Metzner 6000 4500 Irvine 3000 Colebrook-White 1500 Ansys-F. Bingham 0 1,4 Diámetro [m] 0,2 1,6 Velocidad [m/s] 1,5 2 2,5 1,8 Darby Bingham 14 2 16 2 2,2 2,4 2,6 V[m/s] Diferencia respecto a ANSYS-FLUENT Pseudoplástico [%] Ansys-F. Pseudoplástico Darby Pseudopl. DyM Irvine Newtoniano AF Bingham 13 5 0 12 4 2 4 9 11 47 38 30 12 28 45 Transporte turbulento de relave de cobre no Newtoniano Resultados Pérdida de carga [Pa] Diámetro [m] Velocidad [m/s] Darby Bingham Darby Pseudopl. DyM Irvine Newtoniano 0,25 1,5 2 1,5 2489 4099 6094 2510 3816 5282 2530 3873 5417 2979 4344 5821 8000 Ansys-F. Bingham Ansys-F. Pseudoplástico 3221 5107 7563 2956 4076 5376 1481 2441 3602 Diámetro 0,25 [m] Darby Bingham 7000 Pérdid de carga [Pa] Darby Pseudoplástico 6000 Dodge y Metzner 5000 4000 Irvine 3000 Colebrook-White 2000 Ansys-F. Bingham 1000 1,4 1,6 1,8 2 2,2 2,4 2,6 Ansys-F. Pseudoplástico V[m/s] Diferencia respecto a AF Pseudoplástico [%] Diámetro [m] 0,25 Velocidad [m/s] 1,5 2 2,5 Darby Bingham 16 1 13 Darby Pseudopl. DyM Irvine Newtoniano AF Bingham 15 6 2 14 5 1 1 7 8 50 40 33 9 25 41 Transporte turbulento de relave de cobre no Newtoniano Resultados Diámetro Velocidad [m] [m/s] 1,5 0,2 2 2,5 1,5 0,25 2 2,5 Promedio [%] Diferencia respecto Ansys-Fluent Pseudoplástico[%] Ansys-F. Darby Darby Dodge y Irvine Newtoniano Bingham Pseudopl. Metzner Bingham 14 13 12 4 47 12 2 5 4 9 38 28 16 0 2 11 30 45 16 15 14 1 50 9 1 6 5 7 40 25 13 2 1 8 33 41 10 7 6 7 40 27 Conclusiones Preliminares Todos los modelos de cálculo presentan una tendencia similar, excepto los cálculos realizados con el modelo de Bingham en Ansys-Fluent y el modelo Newtoniano, los cuales se descartan por estar fuera de tendencia. El modelo que presenta menos desviación respecto a Ansys-Fluent con el modelo Pseudoplástico es el modelo de Dodge y Metzner, con una desviación del 6%. CONCLUSIONES GENERALES • Errores promedio de cálculo de ∆ con Ansys-Fluent y ecuaciones empíricas son menores que 10% para todos los casos de estudio. • Ansys-Fluent utilizando el MVF obtiene los menores errores en el cálculo de ∆ para todos los casos de estudio. • Utilizar planillas de cálculo para diseño de sistemas de tuberías para transporte de fluidos no Newtonianos. • Si se utiliza Ansys-Fluent, determinar ∆/B para calcular la pérdida de carga en un sistema de tuberías. GRACIAS ANEXOS Validación Malla caso 1 Ecuaciones Modelo Euleriano Ec. Continuidad Ec. Momento lineal Coeficiente de intercambio Wen-Yu Gidaspow Syamlal-Obrien Ecuaciones empíricas para cálculo de pérdida de carga: Inicio proceso iterativo Wasp (1977) Fin No Sí Modelo de Mezcla Ec. Continuidad Ec. Momento Lineal Ec. Fracción en volumen fase secundaria Velocidad relativa de deslizamiento Ecuación algébrica para la velocidad relativa Limitaciones Ecuaciones de turbulencia para mezlca Energía cinética turbulenta Taza de disipación de energía cinética turbulenta