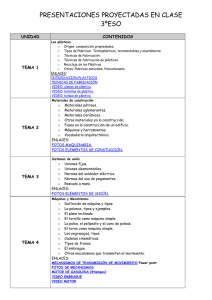

Los plásticos

Anuncio

TECNOLOGÍA 3º ESO 1- Definición: Material por lo común orgánico, sintético, que puede ser ablandado en alguna fase de su transformación mediante calor, adoptando una nueva forma, que conserva de manera permanente o semipermanente. Todos los plásticos están formados por grandes moléculas unidas entre sí de forma muy estable. Dichas moléculas, se denominan polímeros, que son formadas a su vez por una serie de moléculas más pequeñas denominadas monómeros. Dichos monómeros son de base orgánica, es decir, que están constituidos fundamentalmente por hidrógeno, carbono y oxígeno. A pesar de que existen polímeros naturales como el caucho o la celulosa, la mayoría de los polímeros son sintéticos, es decir, se conforman de manera no natural. Los monómeros se obtienen de materias primas como el petróleo, el carbón o el gas natural. El proceso de obtención de los polímeros es sencillo, pero necesita una gran aportación de energía por medio de calor. Para la obtención artificial de cualquier plástico, es necesario tener al comienzo un reactor, en el que se introducirán los monómeros en polvo (o pequeños gránulos), un disolvente y un catalizador. Dentro del reactor, a gran presión y temperatura, se produce la reacción de estos componentes, dando como resultado el plástico en bruto. Para obtenerlo en forma que pueda ser manipulado, es necesario que este polímero pase un proceso de filtrado, un baño de agua y un secado, para eliminar todas las impurezas que hayan quedado adheridas. Una vez realizado este proceso de “afinado”, el polímero está preparado para ser utilizado industrialmente. A continuación, observaremos el proceso de obtención del polietileno, en el que vemos representados los pasos más importantes anteriormente explicados. Figura 1: Proceso de obtención del polietileno. 2- Propiedades de los plásticos: Los plásticos poseen una gran cantidad de propiedades que los hacen muy interesantes para fines muy diversos. Dentro de estas propiedades podemos distinguir: a) Conductividad eléctrica: Los plásticos poseen por lo general una muy baja conductividad eléctrica, lo que les hace un material perfecto para usarse como aislante eléctrico. b) Conductividad térmica: Las comportamiento de los plásticos bajo la acción del calor es muy variada dependiendo del tipo de plástico del que estemos hablando, ya que existen plásticos como el teflón, utilizado en las sartenes como recubrimiento antiadherente muy resistente al calor, mientras que los mangos de esas mismas sartenes se hacen con otro material plástico con una muy aja conductividad térmica. c) Resistencia mecánica: Teniendo en cuenta lo ligeros que son, los plásticos resultan muy resistentes. Esto explica el porqué de que sean utilizados en recubrimientos de aviones, cascos de motocicleta y chalecos y cristales antibalas. d) Combustibilidad: La mayoría de los plásticos arde con facilidad, y cada uno lo hace de una manera diferente. La llama que desprende varía según el tipo de plástico y el olor que se desprende es característico de cada plástico. Esto se explica por la gran presencia de hidrógeno y carbono en estos compuestos. e) Plasticidad: Muchos plásticos se reblandecen con el calor, haciéndolos de esta manera, fácilmente moldeables, pudiendo así fabricar con ellos formas complicadas. f) Económicos: Es un material muy barato, comparándolo con otros materiales de características mecánicas parecidas. g) Facilidad de procesado y versatilidad: Los materiales plásticos tienen una gran variedad de características, lo cual los hace muy versátiles pudiendo ser utilizados para un sinfín de propósitos. h) Corrosión: Los plásticos no están sometidos a corrosión. i) Reciclables: En el caso de los termoplásticos y elastómeros. A pesar de esta multitud de propiedades, los plásticos poseen otras cualidades que los hacen inconvenientes para ciertos fines. Por ejemplo, hemos dicho que los plásticos son combustibles, y el humo y los gases que desprenden muchos de ellos son nocivos para la salud. Además, el fuego, es uno de los grandes enemigos del plástico, ya que estos pierden sus propiedades a temperaturas relativamente bajas. Por último, y más conocido socialmente, está el problema de la degradación, que en un primer momento es ventajoso durante su vida útil, pero a la larga se transforma en un problema al convertirse en un residuo muy poco biodegradable. 3- Tipos de plásticos y aplicaciones: Si atendemos a las propiedades macroscópicas de los plásticos, estos se pueden dividir en tres grandes familias con unas características bien definidas: 1) Elastómeros: Este tipo de plásticos tiene una alta extensibilidad, tendiendo a deformarse bajo la acción de fuerzas, volviendo a su forma inicial una vez han cesado estas. El caucho, el neopreno, el poliuretano y las siliconas son los elastómeros más conocidos y utilizados. 2) Termoplásticos: Su característica principal es que al calentarse, se ablandan o funden, endureciendo al enfriarse que y son solubles en disolventes adecuados. Además pueden ser procesados varias veces sin perder sus propiedades, es decir, son reciclables. Los más usuales son: los textiles como el poliéster, el nylon, el PVC, el polietileno y el polimetacrilato de metilo (PMMA). 3) Termoestables: Se descomponen al ser calentados y no pueden fundirse ni solubilizarse. No se pueden utilizar para fabricar fibras ni reciclarse. Los plásticos termoestables más utilizados son las resinas epoxi y los fenoles. Atendiendo a otro tipo de división, podemos separar las fibras textiles del resto de compuestos plásticos. De esta manera tenemos una serie de fibras textiles de origen plástico muy conocidas: - Lana: Natural de origen animal. Es resistente y elástica, no arrugándose. Seda: Natural de origen animal. Es la única fibra continua de la naturaleza. Es lavable teñible y ser utilizada como en los lienzas para pintar. Algodón: Natural de origen vegetal. Encoge con el lavado pero es transpirable y no produce alergias. Nylon: Sintética. Flexible y mucho más resistente que cualquier fibra natural. Elastán: Sintética. Muy elástico. Su nombre comercial es la lycra. 4- El procesado de los plásticos: Los tipos de procesos que pueden utilizarse para la formación final del objeto plástico, pueden llevarse a cabo de diversas maneras. Entre estas destacan: el moldeado, el hilado, el laminado y la espumación. Estos procesos son utilizados para diversos fines, obteniéndose en cada uno de ellos un producto final con unas características de forma que normalmente vendrán requeridas por el comprador. -MoldeadoDentro de este tipo de procesado, el plástico en fase semisólida o plástica, es sometido a procesos de toma de forma, de tal manera que al final de este obtengamos ya el producto requerido. Dentro de este tipo de procesado se distinguen diversos tipos de moldeo. a) Moldeado por inyección: En este proceso, lo que se realiza es un llenado de un molde con el producto plástico en fase semisólida, enfriando tras el proceso de llenado dicho molde. Este proceso se parece mucho, salvando las distancias, a la creación de castillos de arena por los niños en las playas, donde el “plástico” sería la arena y el molde el cubo con forma de castillo. De esta manera se pueden conseguir objetos con formas complicadas. Este proceso también se llama moldeo por prefabricación. b) Moldeado por extrusión: El proceso en muy parecido al anterior, pero al final, en vez de llevarlo a un molde cerrado, el plástico se comprime contra una forma fija, adoptando este la forma contra la que se oprime. Es el proceso típico que se utiliza para la creación de recubrimientos plásticos de cables y tubos de PVC. Un ejemplo parecido a la extrusión, lo podemos observar con la plastilina. Si nosotros estrujamos plastilina contra una oquedad en forma de pentágono, debido a la plasticidad del producto, este tomará la forma pentagonal al otro lado. c) Moldeado por soplado: Este tipo de moldeo es el que se da para la conformación de botellas de plástico, a partir de una preforma determinada. Esta preforma es deformada por medio de aire a presión en su interior, abombándose esta hasta llegar a la forma final requerida. d) Moldeado por compresión: En este caso de moldeado, el plástico adopta la forma requerida cuando se le aplica una presión sobre ella por medio de una preforma. La acción de esta presión y del calor del plástico hace que las cadenas de polímeros se entrelacen de una forma diferente, adoptando así la forma final. Este proceso también se llama proceso de curado. Finalmente el plástico ya con la forma se expulsa del molde. e) Moldeado por vacío: El principio de este tipo de extrusión es el mismo, pero para dar forma al plástico lo que utiliza es un molde y una máquina de vacío. Esta técnica es sobre todo utilizada para realizar recubrimientos y dar forma a planchas de plástico de poco espesor. -HiladoEste proceso de producción se necesita para la conformación de fibras textiles plásticas en forma de bobinas que posteriormente se utilizarán para tejer ropa u otros fines. -LaminadoEste proceso se utiliza para la creación de planchas de diversos espesores de materiales plásticos. En este tipo de conformación, el plástico en estado semiblando, pasa por diversas laminadoras o rodillos que hacen que el material plástico vaya perdiendo anchura de lámina hasta llegar a la requerida. A lo largo del proceso se va enfriando el material, obteniéndose así al final del proceso el producto ya terminado y enfriado. Este proceso es el que se sigue para la obtención de recubrimientos plásticos de fachadas, mesas, etc. El proceso también se le llama de extrusión por soplado o calandrado. -EspumaciónEn muchas ocasiones, como en la creación de materiales aislantes acústicos y térmicos, el proceso necesario para obtener dichos elementos plásticos, es el de la espumación. En este proceso lo que realiza es una introducción de aire en forma de burbujas dentro del plástico de diversas maneras: Agitación, insuflado o mediante la adición de un producto espumante. Tras este proceso, se puede dar forma mediante cualquiera de los anteriores medios estudiados (inyección, extrusión, calandrado). El producto obtenido posee una densidad mucho más baja que el material plástico inicial, lo cual lo hace mucho más ligero, con propiedades aislantes muy buenas y fácilmente moldeables en un primer momento, volviéndose tras su secado, elásticos. 5- El reciclaje de los plásticos: Reciclar es reducir, reutilizar y transformar los materiales de desecho o desperdicio en materiales que pueden ser utilizados como nuevos productos y/o materias primas. Si creamos el hábito del reciclaje en nuestros trabajos y hogares podemos contribuir con el ahorro de energía, la disminución de la contaminación, la deforestación y, el cuidado y buen uso de los recursos naturales de nuestro planeta. Los símbolos del reciclaje: 1.- PET o PETE (Polietilenotereftalato): es el plástico típico de envases de alimentos y bebidas (botellas de agua, refrescos, zumos), gracias a que es ligero, no es caro y es reciclable. Una vez reciclado, el PET se puede utilizar en muebles, alfombras, fibras, textiles, piezas de automóvil y, ocasionalmente, en nuevos envases de alimentos. 2.- HDPE (Polietileno de alta densidad): gracias a su versatilidad y resistencia química se utiliza, sobre todo, en envases, en productos de limpieza de hogar o químicos industriales, como por ejemplo, botellas de champú, detergentes, cloro. También se le puede ver en envases de leche, zumos, yogur, agua, y bolsas de basura y de supermercados. Se recicla de muy diversas formas, como en tubos, botellas de detergentes y limpiadores, muebles de jardín, botes de aceite, entre otros usos. 3.- V o PVC (Vinílicos o Cloruro de Polivinilo): también es muy resistente, por lo que es muy utilizado en productos de limpieza, botellas de detergente, champú, aceites, y también en mangueras, equipamientos médicos, ventanas, tubos de drenaje, materiales para construcción, forro para cables. Aunque no se recicla muy habitualmente, en tal caso, se utiliza en paneles, tarimas, canalones de carretera, tapetes. Puede soltar diversas toxinas (no hay que quemarlo ni dejar que toque alimentos) por lo que es preferible utilizar otro tipo de sustancias naturales. 4.- LDPE (Polietileno de baja densidad): este plástico fuerte, flexible y transparente se puede encontrar en algunas botellas y bolsas muy diversas (de la compra o para comida congelada, pan, entre otros alimentos), algunos muebles, y alfombras, por ejemplo. Tras su reciclado se puede utilizar de nuevo en contenedores y papeleras, sobres, paneles, tuberías o baldosas. 5.- PP (Polipropileno): su alto punto de fusión permite envases capaces de contener líquidos y alimentos calientes. Se suele utilizar en la fabricación de envases médicos, yogur, botellas de ketchup, tapas, algunos contenedores de cocina. Al reciclarse se pueden obtener señales luminosas, cables de batería, escobas, cepillos, raspadores de hielo, bastidores de bicicleta, rastrillos, cubos, paletas, bandejas. 6.- PS (Poliestireno): utilizado en platos y vasos desechables, hueveras, bandejas de carne, envases de aspirina, cajas de CD. Su bajo punto de fusión hace posible que pueda derretirse en contacto con el calor. Algunas organizaciones ecologistas subrayan que se trata de un material difícil de reciclar (aunque en tal caso se pueden obtener diversos productos) y que puede emitir toxinas. 7.- Otros: se incluyen una gran diversidad de plásticos muy difíciles de reciclar. Por ejemplo, con estos materiales están hechas algunas clases de botellas de agua, materiales a prueba de balas, DVD, gafas de sol, MP3 y PC, y ciertos envases de alimentos.