5. DISEÑO DE UNIDADES 5.1 FLUJO El control de flujo es

Anuncio

5.

5.1

DISEÑO DE UNIDADES

FLUJO

El control de flujo es importante desde el punto de vista

industrial, para mantener en régimen de operación diferentes equipos (Sistemas de refrigeración, operaciones de separación) y para efectos contables, en los cuales importa

el suministro de ciertos fluidos (gasoductos).

Dinámicamente es un proceso especial, en que la resjjuesta

a cambios en la posición del elemento final de control

(válvula, bomba), es rápida y prácticamente depende de

las demoras en los instrumentos.

(1) Otra caraterística

la constituyen las oscilaciones permanentes debidas a turbulencia, que genera cambios ciclicos en las tomas de presión con lo cual el sistema está sometido a ruidos de alrededor de 1 cps (1).

Esta situación exige la utilización de modos de control

integral proporcional, ajustados en condiciones desfavorables, para disminuir el valor de la ganancia y minimizar

las oscilaciones del instrumento sensor.

17

Un sistema de control de fliij') r^ara el laboratorio de

control debe servir para:

1.

Reconocer la característica de operación Je instrumen-

tos sensores, transmisores, elementos finales y nodo de

control.

2.

Desarrollar capacidad para ajustar un sistema de con-

trol de flujo.

Incluye estudiar aspectos como la influen-

cia de la ganancia y el tiempo integral sobre el .sistema

de control,

3.

Reconocer las características de instalación de los sen-

sores y demás instrumentos.

Un ciclo de control de flujo típico, es el mostrado en la

Figura 1.

—

18

1. Elemento

2.

Trcnsmiaor

3.

Controlador

4

Eiemento

Si Elementos

t><I

Sensor

Pinol

Auxiliares

.Flujo

04

'l.-

Y.

PJ^

DISEÑO:

J , A . Gomaz

L.

DIBUJO;

8. M. Hernóndaz B.

ESCALA:

Sin

FECHA:

Septiembre

FACULTAD NACIONAL DE MINAS

LABORATORIO DE CONTROL

AUTOMÁTICO

ELEMENTOS

EN UN

DE

CONTROL

escala

L982

FIGURA

CICLO

v^i. I>

Para cumplir con los objetivos antes mencionados nara el

sisteraa de control de flujo, este debe incluir facilidades para

-

Estudiar la característica de flujo de la válvula de

^

control usada, lo que implica facilidad para determinar flujo a través de la válvula vs. posición del vastago de la misma.

-

Simular caunbios de carga, esto es, TX)der introducir

perturbaciones al sistema, abriendo o cerrando un canal adicional de flujo.

Calibrar el elemento sensor usado utilizando para el

'i

efecto un Instrumento indicador de flujo instantáneo.

Registrar el flujo para totalizarlo.

'

-

.

•

•

•

•

.

•

'

:

.

Controlar mediante modos P

'

'

•

:

.

•*- I

(Proporcional -^ Integral).

Tales condiciones se pueden lograr con un sistema como el

mostrado en la Figura 2.

19

o

</)

<

O

m

Ol

3

3

C

O

k.

S

c

m

o

>

>

o

E

k.

*—

•> o

c c

3

o

•

o

o

•

•

•o

c

o

•

E

o.

o

o

03

•

oc

.Q

3

O

u

«)

F

IO

^

o

«i

IO

<S1

O

o

:k Q:

tu I o

-J o O

8

•o

<

1-

z

<

t í

o

o

c

" 3

Ol

<

•0

c

-o

u

o

c

•

E

ÍE

O)

n

o

tr

o

Ui

CU

o

o:

hz

o

o

ü

H<

Z

O

1-

<

a:

O

Ul

Q

<

H; r>

<

<

=)

O

ffi

UJ

H-

n

<

lll

ii.

<

fLl ü

z

3

o

z

•

«1

OB

a

2

X

o

o

u

•

<

-«

Z

<^

c

«0

j^

d

<

8

E

•o

O

1

»g

c

•

-»

z»

m

a

<

o

co

•

xa

R

•

^*

a.

•

co

<

X

o

UJ

Para facilitar la instalación, la medición y loarar un

circuito cerrado para economizar agua, la cual es el

fluido de trabajo seleccionado por su disponi':ilidad,

facilidad de manejo y seguridad, se escogió la disposición mostrada en la Figura 3, la cual también involucra economía de espacio.

•

:>•

30

FACULTAD NACIONAL DE MINAS

DiSEfio;

J. A. Gómez

DIBUJO:

G. M Hernández B.

ESCALA

L,

LABORATORIO DE CONTROL

AUTOMÁTICO

SISTEMA DE CONTROL DE FLUJO

I : 25

DISPOSICIÓN

f'ECHA

Septiembre

1.982

FIGURA

5.1.2

Cálculo y Selección de instrumentos y equipos.

Para realizar estos cálculos se buscó como punto de partida el cálculo del elemento sensor de flujo (primario) y

a partir de el y con base a la distribución mostrada en la

Figura 3, se calcularon y seleccionaron los demás componentes.

5.1.2.1

Elemento primario:

Entre los elementos primarios usados para control de flujo,

se encuentran disponibles en el mercado para líquidos: Rotámetros, orificios, venturis, medidores de turbina, medidores magnéticos, medidores sónicos, medidores tipo vórtice de líquido y medidores de bola oscilante, para bajas

presiones de trabajo.

De ellos el más económico (por menor costo de inversión) y

el más flexible, es el medidor de orificio, que aunque dinaunicamente presenta comportaraiento no lineal, se ha constituido en el medio más usado industrialmente para la medición de flujos. Por tal razón se seleccionó como elemento

primario para ser usado en el laboratorio.

Por razones de exactitud, se recomienda su uso para flujos

líquidos en tuberías hasta de mínimo 2 pulgadas de diámetro

nominal.

21

Dadas las pequeñas dimensiones de la instalación, es preciso seleccionar un caudal pequeño, con el pronósito de

disminuir los costos de bombeo.

En la literatura (2) se encuentra que la mínima velocidad

razonable para transporte de líquidos no viscosos, en instalaciones industriales es de 3 pies/segundo.

Se asume

que es posible usar un fiO% de tal velocidad, con lo cual

se disminuyen las pérdidas por fricción en el sistema.

Lo anterior es posible, dado que la corta logitud de tubería no implica costos muy elevados de inversión, que

conlleva el uso de diámetros mayores en la tubería.

El tipo de transmisor usado en este caso, es la llamada

celda de presión diferencial y un rango típico de las

disponibles comercialmente, es de 20 a 250 pulgadas de

agua de presión diferencial.

Por lo tanto, asumiendo un

valor de 100 pulgadas de agua para la presión diferencial

en el orificio, con tomas de garganta, se asegura la disponibilidad del transmisor a emplear.

La ecuación de diseño para un orificio es:

üo

=

—.

^°

. 2 qc (Pa - Pb)

\il - B ^

y

22

"

^

'

(2)

donde:

Uo

= Velocidad a través del orificio pies/segds.

Co

= Coeficiente de descarga del orificio (0,61 para

Nrco

B

=

>

10000)

Relación entre diámetro orificio (Do) a diámetro de

la tubería (DT)

Pa =

Pb

=

Do/DT

Presión aguas arriba del orificio (1 diámetro de tu2

bería) Ibs/ple

= Presión aguas abajo del orificio (0,4 DT)

Ibs

, 2

pie

P

» Densidad del líquido (Ibu/ple^)

Para calcular B a partir del flujo másico (Ib/s)

B2 ,

^ "^

0,61 TT D^ \ ¡ 2gc (pa - Pb)j>

Válida para Nre»

m

«

>

(3)

10000 y donde

Flujo másico (Ib/s)

Nr« = Número de Reynolds a través del orificio

Se asumió tubería de 2" Sch 40, cuyo diámetro interno es

2

2,067 pulgadas y su área al flujo es 0,0233 pie

(3)

m

- 2m4 _ 2 l e e _ ^ 0^^233 ple^ x 62,4

Ibm

pie

23

=3,49

Ibm

<¿^—

Asumiendo Pa - Pb = 100" H_0

2

2 ^

4 X 3,4 9 Ibm/s

0,61 X 3,14 X

520.4 -i^ípie

B

=

= 520,4 —•'•--— , se calculó B

pie2

X

f 2,067 pulgs \ ^Aí 2 Xv 32

12 - J^^"^-P^g

^

2

\

I

f

e

f

s

12 pulgs

pie

'/2

62,4 Ibm/pie^/ = 0,17

•) • ••

0,41

Do = DT X 0.41 = 2,067 pulgs x 0.41 = 0.85 pulgs = 2,15 cms =

0,07 pies

Uo =

m

3,49 Ibm/s

Área orificio xJ)

TT x (0,07)^ x 62,4 Ibra

2

ple^

Uo = 14,5 pies/s

Nreo = 0,07 pies x 14,5

pies

s

x 62,4

Ibm ,

pie

= 100.000

6,72 x 10~^ Ibm

pie - s

Lo cual justifica el uso de 0,61 en la ecuación para B.

24

Las tomas de presión deberán estar ubicadas 5,25 cms aguas

arriba del orificio y 2,1 cms aguas abajo (5,25 x 0,4)

De acuerdo con la literatura las pérdidas de presión pueden estimarse como un 80% de la presión diferencial a través del orificio

=

Pérdida en el orificio = 3,63 psi x 0,8 = 2,9 psi

donde 3,63 psi son equivalentes a 100" de agua.

En la Pigura 4 se muestra la forma del orificio calculado.

•í>-

•

25

•

^

•

,

.

.

-

I 1/4"

Hueco poro

vantllaclon

d« _2."

32

FACULTAD NACIONAL DE MINAS

DISEÑO;

J.A.

Go'maz L.

DIBUJO:

G. M.

Hernández B.

ESCALA:

FECHA:

I:

2

Septiembre

LABORATORIO DE CONTROL

AUTOMÁTICO

O R IFICIO

1.982

FIGURA

4

, ,K

5.1.2,2

Tuberías

Con el propósito de mantener bajo los costos de Inversión,

se decidió colocar tubería de 2" únicamente en el tramo

recto en el que se instalará el orificio, el cual se asegurará por el sistema de flanges.

Para el resto del sis-

tema se seleccionó un diámetro de tubería capaz de manejar

10 pies/segundo/ límite superior de velocidad, recomendable (1).

Con m

=3.49

Ibm

y asumiendo una tubería de 3/4" Sch

8

2

40 con área al flujo 0,00371 pie

en la tubería

se obtiene una velocidad

^ ' ^ ^ ^^/°

0,00371 ple^ X 62.4 Ibm/ple^

.

15 ple/8

demasiado alta.

I área al flujo

Se asume entonces, una tubería de 1" Sch/'con

2

0,006 pie , para la cual la velocidad es:

ü^

-

^'^' '-"^''^

-

9,3 pie/s

0,006 ple^ X 62,4 Ibm/ple^

Se toma entonces una tubería de 1" Sch 40 para el sistema.

26

I

5.1.2.3

Selección de Bomba

El fluido de trabajo es agua a 22°C.

La velocidad másica es 3,5 Ibm/s

Cálculo de pérdidas en tuberías y accesorios.

De acuerdo a los consignado en la Figura 3, se puede construir la Tabla 1, en la cual se anotan, las longitudes de

tubería y los accesorios necesarios para el montaje, y causantes del gasto de energía en el proceso sin incluir la

válvula de control.

V l

%.^ Vs. ^ A%-A o ^ < 6 0 %a^ . V «KS>

\«juw'.T,^

~ ^

*t í .

27

t.

, r i m A

*

ii

río

^

'

TABLA 1.

Unidad

Pérdidas de energía en el sistema de flujo

Descripción

Cantidad

m

Tubería 1" Sch 40

12,2

m

Tubería 2" Sch 40

1,8

u

Codos 9O'l"

u

Tees 1"

3

u

Universal 1"

3

u

Reducción 2" - 1"

2

u

Válvula compuerta 1"

5

u

Orificio

1

M

Tubería 1 1/4" Sch 40

1,4

u

Universal 1 1/4"

1

28

11

Cabeza de descarga:

Cabeza estática:

(Cd)

l,9mx9,8

m

loo

=

y

2

lo,b2

m

s

Cabeza de velocidad:

Cabeza de presión:

(3,048

m )

s

= 4,64

m

Se toma la descarga a la atmósfera y

la entrada a la misraa condición, no es necesario calcular

ceunbio en la cabeza de presión.

Las cabezas estática y de velocidad en la entrada al sistema pueden ser consideradas nulas.

Pérdidas

En tuberías de 1" Sch 40 diámetro interno:

Estimación del factor de fannlng ( -r

1,049

Nr^ = 12

X 10 X 62,4

1,049"

)

pies X Eies

^

pie"

6,72 X 10-4

Ibm

pie - s

f = 0,0085

^^

(figura 5 - 1 0

29

(2) )

= 8117

2 f V^ L

2 X 0,0085 X (3,05)

x 12,2

Pérdidas

1,049

72,41

X

0,0254

m'

s

En tuberías de 1 1/4" Sch 40 diámetro interno:

1,38"

Estimación del factor de fanning.

Velocidad =3,5

Ibm

1

0,0104

62,4

Ibm

• -\

"

5,39 pies

1,6

. .8

Nre

1,38

12

pie"

m

s

X

5,4 X 62,4

pies X pies

Ibm

pie

6,72 X 10-4

16 m

pie - s

f = 0,0095 (Figura 5 - 1 0

(2) )

Pérdidas = 2 x 0,0095 x (1,6)^ x 1,4 = ,

..

1,94

1,38 X 0,0254

En tubería de 2" Sch 40 diámetro interno:

30

2

ra

y/

2

s

2,067"

2,067

Nr

=

pies X £ies ^ _ ^ ^

X 2,4 X 62,4

12

s

6,22 X 10-4

. ^ = 3838

pie

Ibra

pie - s

f = 0,014 (Figura 5 - 10)

Pérdidas =

(2)

2 x 0,014 x (0,73)

x 1,8

_ « .

2,067 X 0,0254

2

2

s

Pérdidas

En accesorios, expansión y contracción

Según Tabla 1 Cap 13 Peter (tln)(a)

Según Tabla 1 (1)

Por expansión de 1 a 2"

pérdidas « (3,04 - 0,73)

2

, ,-

—I —. —

=

¿, b /

m

2

2

y

Por contracción

Pérdidas =

0,05 x (0,73)

» 0,013 ra

2

8

Por accesorios

Pérdidas = 2 x 0,0085 x (3,048)^

138,20

m

2

Según

(1)

31

Til

'J

x 60 •f 3 X 60 -^ 5 X 7

En la Tabla 2, se resumen los resultados, para la energía

total requerida a la bomba por unidad de masa de agua que

cruza el sistema.

TABLA 2.

Energía requerida por kilogramo

Energía consumida (m2/s2)

Causa

Cabeza estática

18,62

Cabeza velocidad

4,64

74,75

Ttiberías

Accesorios

Cambios sección

140,88

Orificio

24,9

Total

263,78

Cabeza requerida por el slste/na en metros de agua =

263,78

-^———

9,8

_

=

,^ p „

2 6,^ m, /

"

~^

32

Asumiendo el flujo de diseño, como flujo máximo de operación del sistema, es prudente escoger un 25% sobre pérdidas dinámicas totales en el sistema, (1) como las pérdidas a través de la válvula de control.

Pérdida de cabeza a través de la válvula de control:

Pérdidas dinámicas = 263,78 - 18,62 = 245,16

Pérdida en válvula =

2

8

-,.c ic

oi TO ™2

245,16 = 81,72 m

^2

245,16

0,75

Pérdida de cabeza =

81,72

m

i_

o -J-J

9,8

Debido a la dificultad para hallar, información técnica

sobre bombas en unidades SI, es necesario establecer que

se requiere una bomba de 24,9 GPM contra una cabeza total

de 35,23 m de agua (26,9 -f 8,33).

Para la selección de la bomba se usó el Pump Selector for

Industry de Worthlgton Pump, Inc.

Se escogió una bomba centrífuga tipo D820

1 1/2 X 1 X 6; 3530 RPM; diámetro Rotor:

Potencia:

5,6"

2 HP.

Lo anterior Implica el cambio a 1 1/2" Sch 40 de la tubería de succión a la bomba.

33

Con tal bomba seleccionada se puede construir la Tabla 3,

en la cual se muestran para el flujo normal máximo (25 GPM),

flujo normal (18 GPM) y flujo normal mínimo (15 GPM), la

cabeza sistema, la cabeza do la bomba y la cabeza disponible para la válvula de control.

TARLA 3.

Flujo

(F)

Pérdidas a través de la válvula de control

Pérdidas del Sistema

(S)

Cabeza Bomba

(P)

Pérd.val.

(P-^

Control

%

LLJ.

GPM

m

CA

m

CA

m

CA

P-M

M

25

27

37,8

10,8

28%

18

11

39,6

28,6

7 2% ,

15

8

40,2

32,2

80%

La Tabla 4 muestra la caída de presión a través del orificio,

para cada uno de los flujos de interés.

Ji

34

/^

.^^

TABLA 4.

Caída de presión a través del orificio

Flujo

GPM

4¿*f- Orificio en pulgadas agua

25

100

18

47

15

37

5.1.2.4

Selección de la válvula de control

Flujo normal máximo (FNM)

=

Caída de presión a FNM

15,4 psi

=

25 GPM

Adoptando la costumbre de permitir que el FNM, sea el 70% de

la capacidad total de la válvula, (4) se calcula el Cv (coeficiente de descarga), asl

^- ^^^

0,7

Cv

«

35,7 GPM

\ri5'4 PSl

-

9.09

35,7 GPM

GPM

(psi) i/2

Con el propósito de compensar la variación cuadrática de la

señal de flujo y mejorar las condiciones de control y dadas

las condiciones de alta caída de presión a bajos flujos y

baja a altos flujos (ver Tabla 3) (5), resulta conveniente

35

seleccionar una válvula de igual porcentaje.

De entre las disponibles en el mercado, se escogió el modelo (V 1400 3/4" de Foxbono).

5.1.2.5

Selección del transmisor

Se toma un transmisor tipo celda diferencial con rango

de 20 a 250" pulgadas de agua de presión diferencial y

rango de salida de 20 a 100 Kpa (3 a 15 psi) v suministro

de aire a 133 Kpa (20 psi).

Se escogió el Foxboro modelo 13A

5.1.2.6

Selección del sensor indicador

Se usará un manómetro de mercurio fabricado en vidrio de

1/4" y colocado sobre una lámina de madera como se indica

en la Figura 5.

36

1—

tn

o

o

ü

o:

DC

Z5

LU

Z

O

ü

O

O

_J

UJ

<

te

UJ

O

Ul

zo o p

o <

o

o o

<

QC

3

QC

1<

Q

O

o

o

o:

<

lO

2

O

UJ

tk

O

Z

O

ffi

<

<

< _J

u.

<

te

bJ

•

J

I<

yJ^ii^tCííiUiíiyiiCCifíhuCft'Uf'J^

•O

M

c

o

«

E

r'^r'-/r,>J.

'o

X•

:É

c(

<

"^^8

-9

Ul

M

O

^06

•uta oos

J

<

O

IO

M

1Z

O

CB

u.

E

6

s6

o

2

w

E

o^

•

.•

•o.

•BM

co

<

s

1

^

c

O

ÓSfi

M

CO

d

i?

3

-1

«

o

trt

UJ

<

o

<

u

X

u.

UJ

Para calibrar el sensor, se utilizará un cronómetro y

una escala graduada, colocada en el recipiente de almacenamiento, el cual se escogió como un tanque asbestocemento de 250 litros, de los disponibles en el mercado.

5.1.2.7

Selección de controlador

El modo de control más usado en sistemas de flujo es el

PI, por lo tanto se escogerá un controlador neumático,

con acción proporcional y de reposición o integral.

Las condiciones de entrada de señales, asi como las de

salida, son estandard, entre 20 y 100 Kpa, y entre los

de diferente marca disponibles en el mercado se seleccionó por econoraía robustez de construcción un 43A de

Foxboro.

Para efecto de registro de la señal, se requiere un registrador neuraático de señales, y por economía se puede

seleccionar un aparato de registro múltiple (3 ó 4 plumas) , que preste servicio a toda la planta.

Se seleccionó el modelo 45 de Fisher & Porter.

37

5.2 ''JIVEL

El principal objeto en control de procesos, para la utilización del control de nivel, es mantener un suministro constante de fluido a los equipos aguas abajo del recipiente.

Es importante también en reactores auímicos para mantener

concentraciones y velocidades de reacción, asi como en torres de destilación, para mantener el balance de materiales,

siendo en tal caso usado en el tambor de reflujo.

(1)

Dinámicamente es un proceso lento que puede tener características no lineales, de integración pura o como elemento

de primer orden.

(6)

Combinaciones de recipientes, facilitan la representación

en laboratorio de, sistemas con o sin interacción y de sisteraas de segundo orden o aún mayor.

Un sistema de control de nivel en el laboratorio debe servir para:

Reconocer las características de instrumentos sensores,

transmisores y modos de control, incluyendo el de dos

posiciones (on - off)

Desarrollar habilidad para control de sistemas lentos,

ensayando para ello el efecto de los diferentes modos

de control y la acción inversa en controladores y elementos finales.

38

Comprobar el comportamiento de sistemas de primer orden.

Comprobar el comportamiento de sistemas interactuantes.

Comprobar el comportamiento de sistemas de elementos en

cascada sin interacción.

Observar las discrepancias entre sisteraas linealizados

y su contraparte real.

Para poder lograr los objetivos de la unidad de nivel, esta debe disponer de facilidades para:

Simular sistema de primer orden, puede ser un tanque con

descarga por gravedad.

Simular sistemas de orden mayor, lo cual puede obtenerse colocando dos tanques por lo menos en cascada con interacción,

3. Medir flujos instantáneamente, tanto a la salida como

en la descarga.

4.

Permitir la simulación de perturbaciones, mediante la

apertura o cierre de canales adicionales.

5.

Registrar las variaciones de nivel.

6.

Transmitir y controlar mediante acción directa e inver-

sa y con modos PID.

7.

Controlar mediante modo dos posiciones (on - off) el

nivel.

39

Las f a c i l i d a d e s a n o t a d a s so puedon ol^teror m e d i a r t o un

s i s t e n a cono e l mc;.stradü ir. I.i rjq'iira

''.

Con e l '>rnpósito de l(jigr¿ir iconomía de e s p a c i o

de o p e r a c i ó n " (jconomlü íi<^ i'fua,

(•'acuidad

i^o o s c o g i ó l a d i s t J o s i c i ó n

mostrada en l a F i n u r a 7.

5.2.1

Cálculo y selección dn nr^uT^.n:-. o^ instrun-.^nto^

"^e anume c o r o f'lujo do n . e r a c v ó n normiil "^.'i I'g/r^ de agua.

Seleccionando una t u l ) e r í a de 1" She40 se o b t i e n o una v e -

•icjy

l o c i d a d de apróximadamíinto 3 ¡ue.T/s (7) v e l o c i d a d nínima

recomendada para f l u j o de l í r i u i d o s

5,r?.l.l

C)

S e l e c c i ó n dol r o t á m t ' t r o de e n t r a d a :

Asumiendo e l f l u j o de o p e r a c i ó n normal

como la mitad riel

rango do v a r i a c i ó n , es p r u d e n t e ef^coger un r o t . í n c t r o do f P

l i t r o . s do c a p a c i d a d .

De ont-ro l o s dis[)onible.s er. e l morcado 5e nelof^ciOif'. np r^-t á n e t r o F i s h o r & P o r t e r s e r i e lOAlOD") linsta c^ l i t r JÍÍ/ni ñuto.

j . 2.1.2

.^elección de boml^a

La cah^za r o q u e r i d a ] or o l sistema a f l>.i io :.ormcí'i

div<>r ;o : c o p ' T o b a n t e s so muo."tra on l a

40

'

ara IOÍ:

UJ

o

LU Z

O

O

. O

< LU

2

O

©" ^^^

-I

o

o:

O

U

<D

•-

<

cc

^ O g

UJ

< flc o

2 P I-

O

<

'^ < 3

UJ

^ S

B S

If -•

•-

tn

tn

«I

«>

0»

tf

8

•f

o

M

•I

o

3

OZ

•^

k

o

F

o

o.

•O

o

IO

1

o

o

fO

o

^

•>

«

O

"O

o

u

"O

c

s

o

_

O

o

xa

o

F

m

w

o

ao

tz

co

w

O

•o

o

o

c

o

o

o

*.

tz

o

o

•

•o

o

>

" o

>

tti

6

o

>

c

•»

•k .

o

o.

3

w

k.

•

•-

c

—

-«ífO

u>

l<~

oo

o

u

E

<o

tn

<

tn

u.

X

o

Ok

—

o

o

o

UI

FACULTAD NACIONAL DE MINAS

DISEÑO:

J . A . Gómez

oibujo:

6. M. Hernondez B.

ESCALA:

I:

L.

LABORATORIO DE CONTROL

AUTOMÁTICO

SISTEMA DE CONTROL DE NIVEL

25

DISPOSICIÓN

FECHA

Septiembre

1982

FIGURA

TABLA 5. Caída de presión en sistema de nivel

ítem

Descripción

Car

dad

AP

5 m

0,07

1

(p¡s i )

1

Tubería 1 1/4 Sch 40

2

Rotámetro entrada

1

0,5

3

Tubería 1" Sch 40

6 m

0,36

4

Válvula de globo

1

0,63

5

Válvula compuerta

4

0,058

6

Codos 90°

7

0,88

7

Teí

3

0,39

Total cabeza dinámica

»i

.

]p s i ( 1 , 9 5

2,87

Cabeza estática = 2,6 m H O

Total cabeza dinámica + estática = 4,5 m H_0

50% para la válvula de control = 4,5 H»0 •

Cabeza total = 9 m H«0

Flujo equivalente : 8 GPM

De entre las bombas disponibles en el mercado se selecciona una IHM de 1/2 HP.

Succión:

1 1/4"

1

Descarga:

5.2.1.3

1" 0 rotor = 4 "

Selección de la válvula de control

El coeficiente de descarga requerido es:

Cv =

8 GPM

0.5

--_

\ 6,38'

j - ,

< T T - i -

T

= 6,33, asumiendo la válvula lineal

y trabajando al 50% de su capacidad al flujo normal (8 GPM).

41

H2O

Se selecciona una válvula Kieloy & Miller lineal serie

1400 de 3/4"

Asumiendo un factor de recuperación de presión de 0,8 generalmente bueno para el tipo de válvula seleccionada, se usa

la siguiente ecuación, para ol cálculo de ^ P disponible:

AP disponible = F" (pa - Pv)

(7)

•

F = Factor de recuperación

Pa = Presión de vapor del agua a temperatura ambiente.

APd = (0,8)^ (24 psi - 0,5 psi) = 15,0^

Dado C7ue el

TJ.SÍ

AP en el sistema para la válvula es de 6,4 psi,

esta no presentará cavitación ni flasheo.

5.2.1.4

Determinación de elevación y capacidad de los tanques

En condiciones de equilibrio (flujo estacionario), el flujo

por gravedad desde los tanques, debe igualar al flujo desde

la bomba hacia los tanques, esto debe ser de 8 GPM.

Asumiendo una tubería de 1 1/4" Sch 4 0

íTi = 1,38"

Área al flujo = 0,0104 pies

Flujo: 8*GPM = 0,017

2

pie

8

42

(3)

B. Conexión p o r o tuber i'a 0 = 1 lA^"

C. Conoxio'n p a r a t u b e r í a

0 = 3/4"

D. Con«Ki<ín p o r a tuben'o 0 = l "

E. Fondo d e l tanque

NOTAS:

1. Todoe lae u n i o n e e

d o e de h i e r r o

2 . Oimeneionee

roeca-

golvonlzodo.

en m m .

ELEVACIÓN

PLANTA

FACULTAD NACIONAL DE MINAS

DISEÑO:

J . A . Gómez

DIBUJO:

G. M. Hernondez

ESCALA:

FECHA:

I:

L.

LABORATORIO DE CONTROL

B.

10

Septiembre

AUTOMÁTICO

TANQUE

DE

NIVEL

1982

Fl 6 URA

O

300-2

B.

Conoultan p a r o t u b e n ' a 0 = 1 1 / 4 "

C.

C o n e x i ó n pora t u b e r í a 0 = 3 / 4 *

Q

Conexlo'n para

E.

Fondo

del

tubería 0 = I "

tanque

o

o

NOTAS:

1. T o d o e

loe u n i o n e e

roeco-

d o e d e t i i e r r o golvonTzodo.

2. Todoe loe dimenelones en

ffl m.

ELEVACIÓN

o

K>

PLANTA

\

FACULTAD NACIONAL DE MINAS

DISEÑO

J. A. Gómez

DIBUJO

G. M. Hernández B.

ESCALA;

10

FECHA;

Septiembre

L.

LABORATORIO DE CONTROL

AUTOMÁTICO

TANQUE

DE

NIVEL

1.982

FIGURA

e-A

300-3

3

0,017 n i e / s

'

;

0.0104 p i e

Velocidad =

Nr

=

D\l/^

M

^

_ i co ^<^

1 ' " . 2 i ^ _ = 0 , 5 0 _m.

s

j,

0,135 m X 0.5

m

x 1000 Kq/m^

s

0,9

gm

-a_

cms

„ ir.-2

X 10

22ises

cp

^

•

n.OOl Kq/g

0.01 m/cm

-1^-

= 19444

f = 0,0062 (McCabe Fig. 5-5) (3)

2

hfs,j, - 4 f _ C _ — V — := 4 X 0.0062 x 2,5 m

„ ,„ ^.2

0,035 m

_

¿

« 0,22

2

s7"

m^

2

8

^^^A " (3 X 0,9 + 10) X 0,125 ra" _ , co „2

i,Da j n —

8^

^^s

Total

2

ra

2

= 1,81

^2

2

8

=

0,125

ra^

2

s

• 1

^ ^ = '^f T o t a l

g

+

V2

2 g

A Z = 0 , 2 ra

43

(McCabe Tabla 5,1)

(3)

-"^-^ =r

• ••'

Considerando como aceptable una constante de tiempo en el

tanque de 8 minutos (por facilidad de obervación)

Volumen = 8 GPM x 8 min ^ ^^ galones (121 litros)

.

(1)

2

Dejando un margen de 15 cms en el tanoue, sus dimensiones

son:

Altura real del tanque = 80 cm

Diámetro del tanque

= 50 cm

El material de los tanques es acrílico transparente con el

propósito de elirainar la necesidad de elementos indicadores

de nivel.

Para facilitar la utilización de un transmisor tino celda

diferencial estandard, en el sisteraa de nivel, y aderaás los

mecanismos de supresión de rango es conveniente elevar los

tancfues a una altura de 70'* (1,8 m aprox.)

La Figura 8 muestra el diagrama esquemático del tanque.

5.2.1.5

Selección rotámetro de salida

Este rotámetro debe tener las mismas características del

de entrada, esto es, sirve el modelo 10A3000 hasta 60 litros/mln de Fisher & Porter.

44

5.2.1.f¡

.^^elección de tan^u

d... roC'elección

Este t.\ni:uG drbr t m n r ca acidad paro alm: cenar tros vece."

el volÜT'.en de los tanc;uf- cle^/ador,, en o¡>eraci'1n erjto er.

120 litro-, y además garantizar .^umir.i trr; T 1

vórtices.

nom a .in

Se selecciona un taii' uo de a3>iesto cem.r-nto de

250 litros de capacidad.

5.2.1.7

Selección de son.sores

transmisores / controla-

dor registrador.

De entre los sensores disi'oni^les j ara i^.ivel . ol más conveniente para la aplicación roftuerida

os decir .^ara reali-

zar control regulante, es el de ti'^o celda diferencial.

Por lo tanto se elige la celda Foxboro modelo 13 con un

rango de 20 - 250" de agua a la entrada, y de 3 - 15 psi a

la salida.

Este instrumento sirve tamhit^n para transmitir

la .señal y por lo tanto se comporta como senr-or-transmisor.

rl controlador será un Foxl-mro 4 3 .^P por su versatilidad,

robustez y economía.

El registrador será un Fi.sher multipunto tara! ien utilizado

en los sistemas de flu^o y temperatura on el Laboratorio.

45

5.3

TP^IPFRATURA

La temperatura es auizá, la variable más controlada en

procesos.

Prácticamente es el parámetro determinante en

situaciones en que presión y flujo carecen de importancia

(procesos con sólidos, reacciones en raedio líquido en cochada).

Desde el punto de vista dinámico los procosos de temperatura son en general lentos, ya ciue sus cambios están regidos por la capacitancia del medio para el cual se mide

la temperatura y de los parámetros de transferencia de

calor.

Por otro lado los equipos de intercambio usados

en transferencia de calor constituyen un caso típico de

sistemas con parámetros distribuidos.

Un efecto importante, por su frecuente ocurrencia y su

capacidad desestabllizadora, lo constituye el denominado

Retraso de Transporte, este es particularmente importante en sistemas de control de temperatura.

-,

Un sistema de control de temperatura en el laboratorio,

debe permitir

1.

Reconocer las características de sensores y transmi-

sores de temperatura.

2.

'

Neumáticos y electrónicos.

Estudiar el efecto de diversos modos de control apli-

cados a temperatura.

46

3.

Identificar la presencia de Retraso de Transporte y

analizar su influencia en un sistema de control.

4.

Admitir la presencia de perturbaciones.

Con el propósito de lograr los objetivos anotados antes

el sistema de temperatura debe contar con las siguientes

facilidades:

,:

1.

Sistema de calentamiento de agua.

2.

Sistema de agua fría.

3.

Mezclador de fluidos a diversas temperaturas.

•

: ;

' ^

4.

Sensores electrónicos y neumáticos. ^

5.

Elemento final de control eléctrico y neuraático.

6.

Controlador eléctrico y neumático.

7.

Sistema para simulación de Retraso de Transporte.

.

.

El sisteraa seleccionado para tal fin se muestra en la Figura 9.

47

UJ

o

o

<

QC OC

ot

h- =»

O <

u oc

<

ir

UJ

Ul 9:

-O

tn

m

oS

8

-g

E

-o

X

o>

o

o

0

O

o

o

o

í-

«

o

O

O

o

cvl

«3

tr

c

o

1-

1

O

O

IO

u

o

x>

b

O

o

a

O»

m

<

)

—

O

o

tn

<

o

cn

o

UJ

o

TnI

co

•

<

X

m ^

5.3.1

1 II .1 ^H|. I KB

Cálculo de unidades

5.3.1.1

Bases de diseño

El objetivo del sistema mostrado en la Figura 9 es doble,

a saber, representar un sistema con Retraso de Transporte

y un sistema de control de temperatura con retrasos siraples.

t

El primer objetivo se logra, al usar un método de transferencia de calor, por contacto directo entre dos corrientes

de agua a diferente temperatura, con lo cual el proceso de

transporte es rauy rápido y el retraso de señal, es causado

estrictamente por la demora de transporte entre el punto

de mezcla y el de medición de temperatura,

^

El segundo se logra, mediante el ciclo TT-1 - TRC - 1 y

TCV - 1, situado alrededor del tanque agitado 2 (ver Figura 9) y en donde la variable controlada es la temperatura

de salida, la variable manipulada es el flujo de agua caliente y las perturbaciones, el flujo de agua fría, la temperatura arabiente y la temperatura del agua caliente.

5.3.1.2

Sisteraa de Retraso de Transporte

Corao fuente de agua caliente, resulta conveniente el uso

de un calentador de agua doraéstica, con 60 galones de capacidad, debido a su disponibilidad, confiabilidad, y facili-

48

dad de instalación.

La citada capacidad es la más grande disponible comercialraente y suministra por lo tanto 3,78 litros/minuto, de agua

a 70°C (8) por lote de agua calentada.

Seleccionando como temperatura deseada 4 0°C, la cantidad

(M ) de agua fría (20°C) necesaria para la mezcla viene daF

do por;

T-

(M_

F

+

3.5) 20 = 3,5 (50)

M_

=

5,25 lltros/mln

r

Para temperatura deseada 30°C

M„

=8,2 litros/rain

Para temperatura deseada 45*C

Mp

=

/

3,5 litros/rain

Dado que la velocidad de registro más rápida disponible comercialmente (9) es de 1 pulgada de avance/minuto, se considera que es necesario al menos un retardo capaz de registrarse en 1/6 de pulgada por lo tanto equivalente a 10 segundos,

cuando la temperatura deseada sea de 35°C (mezcla total 11.7

litros/rain)

49

Esto supone un tramo de tubería con un volumen de 11,7

litros

X

=

1,95 litros

Si se selecciona una tubería de 3/4" BI'7G No. 12, se requiere un tramo de 14 metros, entre el punto de mezcla

y el de medición de temperatura.

Si la temperatura deseada es de 45°C, el retraso de transporte involucrado será de

—1'95

'

=

16 segundos

El cual se registraría en 7 mm de papel en el registrador.

Para economizar espacio, resulta conveniente disponer,

la tubería en espiral, usando tubería flexible de diámetro interior equivalente.

Para permitir comparación, se dispondrá un tramo recto

de 1,5 m, delraismodiámetro, con retraso de transporte

de 1/10 respecto al asociado al tramo largo.

Un rotámetro, permitirá conocer en cualquier instante,

el flujo involucrado.

50

H

«

f

»-

JJ

J

1750

2000

PLANTA

II—iSh-{X}-

9

-00-

ELEVACIÓN

ELEVACIÓN

C-C

h

o

í

-X•iXi-

O

T

200-1

A

A-A

o

300-1

FACULTAD NACIONAL DE MINAS

-XJ-

" • " ^ — P 101- I

inri

J. A. Gonnez L.

DIBUJO:

G- M.

ESCALA:

I :

Hernández B.

AUTOMÁTICO

DE CONTROL

DE TEPERATURA (DISPOSICIÓN)

FECHA:

B-B

LABORATORIO DE CONTROL

SISTEMA

20

li

-DrenajA

ELEVACIÓN

DiSEfio:

Septiembre

1.982

FIGURA

10

5.3.1.2.1

S e l e c c i ó n de i n s t r u m e n t o s y ecmipos

C á l c u l o d e ca'oeza o n t r e l o s n u n t o s 1 v ? ( F i g u r a 10)

T u b e r í a r e c t a d e 1/2"

Nr

= D\i¿— ^

M

d.cd 4 0;

^f.&r^ mm

O 622/12 x 3,35 x 61,84

_4

0 , 6 5 X 6 , 7 ? X 10

Ib/pie^

lh

pie - s

= 24583,33

f = 0,007

AH

"

=

4 f

(10)

L

V^

y, co 2 , 2

4,58 m / s

=

D

2

AP = 4 , 5 8 X 9 9 0 , 2 5 K q / i J

En m d e a g u a a 4 5 ' C

=

=

4535,34

4 , 5 3 ra / s

Kgm

.p^.

2 2

s m

= o 46

9,8 m / s ^

-

Accesorios

7 tees de 1/2"

5 codos de 1/2"

Ahf

(3,35)

(5 ^ Q^75 -H 7) = 1.87 p i e s = 0 , 5 7 m

2 X 32,17

(10)

51

2 válvulas de corapuerta

2

^^'?.^^

2 X 32,17

(2 X 0,17)

=

0,018 m

(10)

14 metros de tubería de 3/4 nvJG 12 dispuesta en hélice,

con diámetro de hélice 40 cm.

V = 4,58 pies/s

Nr® =

0,532/12 X 4,58 x 61.84

^

18685

6,72 X l O ' ^

fc = 0,08

(18685)-°'^^

-H

0,01/

0^532

12

(10)

1,31

0,00862

h f s =• 4 x 0 , 0 0 8 6 2 X

14

^

^

,

,Q2

JLÍJZ—

0,0135

2

= 34,54

^.

,

m"^

2

8

h f s = 3 4 , 5 4 X 1,1

=

37,99

ra^

2

8

En m e t r o s d e a g u a = 3 , 8 7 m

52

Rotámetro

Como rotámetro conviene seleccionar un Fishor

Porter

modelo 10A270n de 3/4" No. de tubo F P 3/4 - 27 - G 10

Flotador No. 3/4 GNSVT-56, con capacidad de 19,1 litro/

min, para el cual la caída de presión es de 0,29 m de

agua (11).

La caída de presión a 12 litros/rain, entre el punto de

descarga (2) al tanque 2 y el punto de raezcla (1) es

entonces de 5,2 m de agua (densidad 900,25 Kg/ra )

Como se descarga a presión atmosférica la presión en

el punto 1 debe ser

51,03 X 990,25

^ 35^3 . ^35^33 ^^^ ^^^^^

1000

cálculo de cabeza entre los puntos 1 y 4 (Figura 10)

Entre el punto 1 y el punto 4 (Figura 10)

Tubería recta 1/2" Sch 40 :

2,4 m

Velocidad =2,37 ples/s

Nr^

=

0>622/12 X 2,37 x 61,84 _ 3^130^ 7

6,72

x lO"'*

f = 0,007

53

- -V

Ahfs =

I'

— ^ - J . — x (0,72) "

4 x 0,007 X

= i oo m"^

r,

0,016

r,

s

= 0,112 m de agua a 20°C

2 codos, 3 tees, 2 válvulas de compuerta

2

hfs = (2,37)

2 x 32,17

j2 ^ f^^-j^ -I- 3 -I- 2 X O 17)

= 0,13 m

Total pérdidas por tubería y accesorio 1 y 4 = 0,242 ra

Más caída en válvula de control = 0,242 m

Total pérdidas entre 1 y 4 = 0,484 m de agua a 20° (098,23

Kg/m^)

Equivalentes a 4,73 Kpa.

Bomba

La presión de descarga de la bomba debe ser 135,83 -»4,73 = 140,56 Kpa (abs) por lo tanto se requiere que suministre una cabeza de 55 Kpa con un flujo de 8,5 litros/

minuto o en unidades inglesas (aún son comerciales) 18 pies

de agua a 2,24 C.P.M.

'

En estas condiciones la bomba adecuada es una tipo regenerativa (turbina) IIIM modelo R-1/2 de 1750 RPM y 1/3 HP (12)

Válvula de control

Para la válvula de control, hay disponible 0,35 psi

S4

, t

•X '

(0,242 X 9 , 8 X 0,99823 x J - ^

ion

Cv =

•? 42

•^

0,7

\|o,35

)

= 5,4, de característica

lineal

Se selecciona una válvula de aguja Foxboro V4A tipo M

Entre el r^unto 1 y el punto 3

Flujo:

(Figura 10)

3,5 litros/rain agua a 7n°c

tubería 3/8" Hch 40

V,

V = 1,54 pies/s

N^

(0,47 m/s)

= ",493/12 X 1,54 X 61,84 ^ 14555,43

•4

0,4 X 6,72 X 10

= 0,0072

(10)

^ - ^ —

hfs = 4 X 0,0072 X

0,0125

-

X (n,47)^

,

0,72 m*^

rt

Accesorios

2 tees, 1 codo y 1 válvula compuerta

2

^^^ = ^^^^^.^"— (0,75 -I- 2 -I- 0,17) = 0,033 m

2 X 32,17

hfs = 0,073 + 0,033 = 0,106 m

Equivalente a un Ap entre 1 y 3 de 1,04 Kpa

Presión es el punto 3:

135,83 -»- 1,04 = 136,87 Kpa

55

(13)

Equivalentes a una presión manométrica estandard de 5,53

psi, a la descarga del calculador, presión aue puede ser

suministrada por la línea del acueducto.

Sensor

transmisor de temperatura

Con el propósito de ilustrar al estudiante sobre los diversos sensores de temperatura se selecciona un conjunto

de sensor clase IA con transmisor neumático marca Foxboro.

Este instrumento es totalmente compensado, tiene un rango de -300 F a -f 600"'F

Alcance mínimo de 40*F (22*0

Alcance máximo de 600"F

(13)

Ya que la temperatura deseada será de 35''C, se puede ajustar en el aparato un alcance de 24 a 46°C.

-

El instrumento envía una señal de 20 - 100 Kpa y requiere 120 Kpa en aire libre de aceite.

Controlador

Se empleará un controlador neumático tipo 43 A de Foxboro, con modo proporcional, integral y derivativo.

Indicador de temperatura

56

Se empleará un termómetro bimetálico de carátula con rango de 0-100°C

5.3.1.3

Sistema de control de temperatura con retraso

Simple.

Este sisteraa usará agua caliente proveniente del calentador

I (Figura 9) vraediantemezcla en el tanque 2 (Figura 9) con

agua fría, se logrará un nivel de temperatura a la salida,

el cual constituirá la variable controlada.

En la Figura

II se muestra esquemáticamente el sistema aislado.

5.3.1.3.1.

Cálculo de instrumentos y equipo

Un balance de energía alrededor del tanque 2 (Figura 11),

conduce a la siguiente ecuación

(A) V p Cp

dTs

^ f-c p

Cp Te + F f P

CpT - F s ^ CpTs - Qr

. d e

En donde:

> •

-.

V = Volumen r e t e n i d o en 2

J> = Densidad

[pie j

[ib/ple^]

Cp « Capacidad c a l o r í f i c a

F BTU 1

[ib'F J

Ts « Temperatura de salida ["F1

© » Tiempo

Fc » Flujo agua c a l i e n t e

[pie / h r j

57

;

•

TR

- 7 ^

Aguo

Caliente

Agua

Fría

Ft

Tf

r r

z

300-1

iJL*.

• ' - * -

OISEAO:

a A. Gómez L.

DIBUJO:

6. M. Hernondez B

ESCALA:

FACULTAD NACIONAL DE MINAS

LABORATORIO DE CONTROL

AUTOMÁTICO

SISTEMA CON RETRASO

sin escolo

SIMPLE

PARA CONTROL DE TEMPERATURA

FECHA:

Septiembre

1.982

FIGURA

II

Te = Temperatura agua caliente

I

-

rFj

-1

-1

pie /hrj

T

= Temperatura agua fría \ ^ F \

Fs = Flujo de descarga [pie /hrj

Ts = Temperatura de salida |*FJ

Qr = Pérdidas por radiación

BTU

hr pie'

y Qr = hr (ts - To)

(15)

To = Temperatura ambiente ['FJ

Para evaluar hr

hr -

0>61 X 0,173 (6,18^

-

4,47^)

158 - 77

0,73

BTU

hr pie'

—1

•F I

-•..-• '.

y.

Dado que la temperatura máxima disponible son 7 0 "C, se

pueden considerar constantes O y Cp.

Con el propósito de determinar la dinámica del proceso

entre Ts (variable controlada) y Fc (variable manipulada),

se asumen pequeñas variaciones en Fc alrededor del valor

normal (3,5 lltros/mln) y constancia en el valor de F^

Ty:

y Te y To (su efecto en el valor de Ts, es conside-

rcüole, de hecho son las perturbaciones que exigen compen-

58

,

sación, sin embargo haciendo uso del principio de superposición, su efecto puede ser calculado por separado y

sumados para determinar el comportamiento total del sistema)

F^

= 8 , 5 litros/min

Tx

= 20*C

p

= 6 2 , 4 Ib/pie"

Cp

=

1

BTU

16

Te

= 70*C :

To

= 20«c

.y

•

,

"F

• : -J •

;' .

y

".'. '

JJ*

I.

-

',

•

'

•

.-' '^'

-

'

.

•'.'••-

La ecuación (A) se escribe en términos de incrementos (14),

quedando como:

V

dTs

Fc (T^ - Ts) - Ts (Pe + F^

- K^)

(B)

d6

donde K. = 0,77 x 4,3 J

- --3

62,4

ís = Valor raedio de Ts

35•C

Fc = Valor raedio de Fc

Qr

Este parámetro refleja el efecto de las pérdidas por ra-

59

2

diación, considerando un área expuesta de 4,3 pie

su valor puede despreciarse.

^

Reordenando

y por

(B) :

A

^ fC + F

Z

d

En donde

\pc • F^

V

F c •^

T,

1

••

'

= Constante de tiempo

(T)

FJ

-

Ts

= Ganancia de estado estacionario

Fc + F.J:

• '" •

•

-

Fe

'

-

•

'

.

.

'

•

-

•

Dimensiones del recipiente 2

Asumiendo corao buena T « 0,05 hr, por facilidad de operación y registro, el volumen es:

'

;,

•

''A'

IT

'

•

L

• •' •

"•':•*

- • "•

•

1: -

•

•

••.••'

-:.•>•

V = (7,4 + 18,) x 0,05 = 1,25 pie^

que pueden ser dispuestosen un recipiente de 400 mm

de diámetro por 300 ram de altura.

Para facilitar el funcionamiento del sistema de retraso de transporte, la altura se lleva a 600 mm.

60

La descraga del tanque 2, se realizará por una tubería

de 3/4, la cual a 12 litros/min (1,81 pies/s) con una

válvula de compuerta abierta 60%, requiere una cabeza

de 30 cms de agua.

(16)

Válvula de control

Flujo:

3,5 litros/min

M = 0,4 X 6,72 X lO"^

Agua a 70'C.

Ib

(3)

pie - s

p = 62,4 Ib/pie^

Tubería:

Long. 3,93 pies (1,2 m) diámetro 1/2" Sch 40

Velocidad:

Nre =

0,86 ples/s

(16)

0,622/12 x 0,86 x 62,4 ^ 10349 15

0,4 X 6,72 X 10"^

f

= 0,08

^^Tub

(3)

' -* "^ ^^'008 X

3,93 X 12

^

(Q ggj2

X 62,4

0,622

= 1,79/144

Accesorios:

2 X 32

= 0,012 psi

3 tees, 2 codos, 2 válvulas de globo

longitudes equivalentes (pies) = (3 x P.) -H (2 x 10)

+ (2 X 900)

= 1844 pies

(16)

61

3,93

Presión a la salida del calentador:

30 psi

Caída de presión en línea -^ accesorios = 5,6 psi

Caída de presión para válvula control = 24,4 i)si

Flujo:

3,5/3,785 = 0,9247 galones/min

= 0,31

c^ - j L ^

0,6

:

1/24,4

Se selecciona válvula modelo V4A tipo G de aguja marca

Foxboro.

Motor neumático.

(13)

Transmisor de temperatura

j

Se selecciona un termopar como sensor primario, tipo j .

(17)

•

:

^

:

Controlador indicador

Se selecciona un controlador electrónico Electromax

III de Leeds & Northrup modelo 6435 tipo ajuste de

corriente (C.A.T.).

Salida de 4-20 mA.

(18)

Convertidor electroneumático.

Para hacer compatible la señal eléctrica con la naturaleza neumática tanto del motor de la válvula como

62

del registrador se selecciona un convertidor Leeds &

Northrup modelo 10970.

Entrada 4 - 20 mA

L

63

(18).

5.4

PRESIÓN

El control de presión es necesario, cuando la presión es

el parámetro principal para la realización del nroceso,

por ejemplo en reactores químicos, procesos de destilación, operaciones de secado (en que la presión puede ser

de vacío).

Típicamente está asociada a fluidos compresibles o sistemas de proceso que involucren fase gaseosa.

Un sistema que permita en el laboratorio, el manejo de fluidos compresibles, resulta importante en la familiarización

del estudiante con el manejo de instrumentos y equipos en

aplicaciones gaseosas.

Dinámicamente, son sistemas rápidos, que a bajas oresiones y caídas de presión, se comportan como flujo incompresible con buena aproximación (3), para altas presiones y/o

caídas de presión, se diferencian netamente y deben entonces tenerse en cuenta efectos sónico, variabilidad en viscosidad, densidad, efectos térmicos.

Bajo condiciones ordinarias de presión y temperatura, la

más importante limitación ocurre cuando la presión aguas

abajo de una restricción (válvula, orificio) (P_) es menor que el 50% de la presión aguas arriba P-

64

. •«!'"=TI V.--.-

; ,1

P^

<

0,53 Pj^

(19)

En tal situación se establece flujo sónico en la restricción V la presión aauas abajo (P-) deja de tenor influencia sobre la intensidad del flujo^

El sistema de control de presión en el laboratorio, debe

permitir:

•• •

1.

' ' •

"

- - • - ; / • " • : - ::,jy,p

Identificar la dinámica de elementos sencillos con

flujo compresible.

2.

< ; .

Reconocer las earaeterlsticas de selección, instala-

ción y operación de instrumentos aplicados al flujo compresible. ..;

.

3.

• •.• í -

' • ••'

-.

:..'_ /

.'-'^.'d''

..•

..

:".•••/

• • • • • • .

.

,./-

'

. . .

..

.:..•:

^••'

•

- I

.•>

.

.. •

Reconocer y analizar el uso de elementos de control

de dos posiciones (on - off).

5.

•

' ;.

Aplicar modos de control PID y analizar su efecto en

el control de presión.

4.

-

'"

. *^

Introducir y aplicar, la técnica de síntesis y monta-

je de sistemas de control secuencial (estático).

fi

Para cumplir con estos objetivos, se diseñó ol sistema

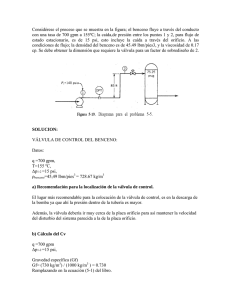

mostrado en la Figura 12.

Tal sistema incluye para simular el control usado en calderas pirotubulares y para realizar control proporcionante de presión.

5.4.1

Cálculo de unidades

5.4.1.1

Bases de diseño

Se dispone de un compresor de 8 Scfm a 100 psi de descarga.

Para el sistema de control de presión proporcionante, se

descargará a la atmósfera, se usarán instrumentos comerciales.

Al tanque de presión 301-2, deberá llegar una línea de

conducción de aire, a través de una válvula solenoide,

para ser empleado en el sistema de control secuencial.

Se dispondrá de indicadores de flujo de aire para facilitar la identificación de dinámica.

Se diseñará con una constante de tiempo teórica de mínimo

5 segundos.

66

8 ^«^

V-l

Volvula

Autorreguladora

V-2,V-3, V-6, V-7, V-8 Volvulos de agujo

V-4

V-2

Válvula

V-9 Válvula

101

^-^l

Solenoide

de compuerta l"

Bomba

201 Tablero

301-1 Tanque Pulmón

V-8^PfV>

301-2 Tonque Presión

302-1 Tanque

Nivel

302-2 Tanque Almacén

P L A NT A

1/4" sen 40

301-2

2.

^

T

V-6

30!

V-3

HXl

0- 1/2"

A-A

V-2

-Ah

ÍX}-

302-2

ELEVACIÓN

V-4

0--\/?.'

-iXh

V-8

ELEVACIÓN

B-B

FACULTAD NACIONAL DE MINAS

DISEÑO

j . A. Gómez

DIBUJO

6. M. Hernández B

ESCALA:

I :

L.

20

LABORATORIO DE CONTROL

AUTOMÁTICO

SISTEMA

DE

FECHA

PARA CONTROL

PRESIÓN

S e p t i e m b r e 1.982

F IGUR A

12

En el sistema de simulación de la caldera se recirculará

el agua.

Se usará un sistema de control de estado sólido.

5.4.1.2

Sistema de control de presión proporcionante.

Selección de flujo normal.

Suponiendo flujo isotérmico, a través de la línea de descarga, lo cual puede asumirse dadas la presión y la velocidad bajas necesarias, se empleó la ecuación

^'^ - ^ ^

2 RoT

(^-' - ^ ^ ' ^ - . ^ i - ln

q„

Pa

Pb

2 .

^ T

AL_

2 ge r„

PJ

y se procedió a realizar un procedimiento de ensayo y error

Lli y G, para cumplir con las bases de

para hallar Pa ,

diseño.

En la ecuación

M

(c)

= Peso raolecular

Ro = 1545

Ib

pie

Ibmol

T

"R

= 533 °R

Pb = 1771,2 Ib

/ple^ (abs)

67

ge = 32

Ib pie

Ib m s

^H = -i- X 0^622 p,^^

4

12

AL = longitud equivalente de tubería.

Este valor se modi-

ficó mediante el uso de válvulas de aguja.

Del trabajo anterior se obtuvo el siguiente conjunto de

valores para los parámetros;

Tubería 1/4" Sch 40

;

,

d ']

'

', '

'

2 válvulas de aguja

3

. • "• '• ^

•

• ' V-

' •'

1 rotámetro Rango O - 40000 cm /rain aire a 0*y atm.

' V

pa = 21,3 psia

;, . v

-;'

pb = 12,3 psia

•••-

•

-

-•

f.

Intensidad de flujo normal máximo:

*>, m

37000 cm /min

Capacitancia =

,

'"

Resistencia (a flujo normal máximo) = 16,3 psia

scfm

Constante de tiempo = 10 s

^

-^

6 X 16,3

. '.'

:''^

X 14,7 = 0,15 pie^ (= 4,20 litros)

(1)

Fl sistema permite auraentar la constante de tiemi^o; facilitando el registro de la señal se seleccionó entonces una

68

'

constante de tiempo de 2 min, ])ara lo cual el volumen

del tancue 303-2 (Figura 3 2) resulta

^ ""

X 14,7 = 1,8 pie-' (= 51 litros)

l'^',3

Se disponen entonces en un recipiente cilindrico c*e 0,3 m

de diámetro y n, ?! m de alto.

Válvula do control.

A flujo máximo, la caída de presión, deberá r,er asumida

esencialmente por la válvula de control.

Cv =

79,2

1360

\i-^^^^

= "'^302

K 5 X 21,

(7)

Esto perm.ite seleccionar una válvula de aguja tipo V4A modelo F, de Foxboro, motor neumático de 3-3 5 psi para ^tar-intizar una presión de suministro de 26 psia, se diseñó

el tanque 301-1, el cual será alimentado por el compresor

mediante válvula autoreguladora.

(ver Figura 12).

Como rotámetros se seleccionan 2 unidades del nodelo

lOMOlS de Fisher & Porter de 3/8", Sch No. FP-3/8 - 166-5/35 para aire.

69

Fl sistema dir^eñado presenta realimentaciór unitaria y

no recíuiere transmisor.

Como controlador se selecciona un Fisher & Porter, neumático, miniaturizado de tres modos serie 45 modelo 51 Pe,

con facilidad para montar sistemas en cascada.

(punto

de ajuste remoto).

5.4.1.3

Sistema de control secuencial (dos posiciones)

Este sistema constituido por los elementos no incluidos

en el numeral anterior, y mostrados en la Figura 12, permite simular el comportamiento de una caldera pirotubular, mediante el tanque 302-1 para el nivel, el tantiue

301-2 para presión y flujo de vapor y una serie de pilotos, que indican sucesivamente inyección de aire, ignición de electrodos, inyección de combustible y com.bustión; un elemento foto sensible simulará fallas en la

combustión.

La capacidad del tanque (efectiva es de 90 litros) que

se llenarán en un (1) minuto, esto requiere bombear 23

galones por minuto de agua a 25*C.

Con una válvula de corapuerta en la descarga, semiabierta,

la cabeza requerida es de 12 m de agua.

(16)

Se seleccionó una bomba centrífuga de 1/2 líP marca IIIM,

70

rotor con diámetro 4,5", succión 1 1/4" y descarga 1"

El tanque 302-2 (Figura 12), tiene una capacidad de

175 litros, para asegurar funcionamiento normal a la

bomba.

Como presóstato se selecciona un A^ülCROFT modelo C/505

.

20 psi.

'

J

. ..r

y

.

,

• •.

Como nivelostatos, se seleccionan dos unidade.T LS-1900,

de marca GEMS (Transamérica de Laval).

La Figura 13 muestra el circuito electror.ecánico básico para el simulador de caldera, este circuito implemen

tado en estado sólido será el construido.

71

Nivel

Mínimo

Nivel

Máximo

PI

cn

Aire

Ul

nkf

Q3

Combustible

H I

U2

H^

T2

TA

I 2S

Fotocelda

Combustión

s- I

f

Solenoide

Rl

H h

NI

Electrodos

... —

SI

TC

60S

I

Presión

Mínimo

I

Presión

Máxima

H h

<z>

TI

FACULTAD NACIONAL DE MINAS

DISEÑO

J A. Go'mez

DíBudCi

G. M. Hernández B

ESCAiA

Sin

Fttf

L

escala

v.ptiembre

LABORATORIO DE CONTROL

AUTOMÁTICO

SISTEMA DE CONTROL SECUENCIAL

1.982

FIGURA

13