Deposición de materiales electrocerámicos en capa delgada

Anuncio

B O L E T Í N DE LA S O C I E D A D

ESPAÑOLA

DE

Cerámica y Vidrio

A

R

T

I

C

U

L

O

• • •

Deposición de materiales electrocerámicos en capa delgada

mediante técnicas de vacío

J.M. ALBELLA, C. GOMEZ-ALEIXANDRE Y F. OJEDA

Inst. Ciencia de Materiales, CSIC

Universidad Autónoma. Cantoblanco. 28049 Madrid

En este trabajo se hace una descripción detallada de los problemas asociados a la preparación de materiales electrocerámicos en lámina delgada utilizando técnicas de vacío. Se dedica especial atención a los aspectos energéticos resultantes de la interacción de los átomos que llegan a la superficie con la propia superficie de la película en crecimiento, ya que estos aspectos son en definitiva los que determinan los fenómenos de nucleación, crecimiento y estructura del depósito formado. Finalmente se estudia la influencia de los parámetros de deposición,

la posible interdependencia entre ellos y la relación que guardan en cada caso con la morfología, la estructura cristalina y la composición

de las películas depositadas. Entre estos parámetros hay que señalar la velocidad de deposición, la temperatura del substrato o la energía

de los iones inertes o reactivos utilizados para activar el proceso de deposición.

Palabras clave: evaporación, 'sputtering', haces de iones, técnicas de CVD

Deposition of thin film electroceramic materials using vacuum techniques

In this work we make a detailed description of the problems associated to the preparation methods of thin film electroceramic materials

using vacuum techniques. Special attention is given to the energetic aspects resulting from the interaction between the atoms arriving at

the surface with the surface itself, since these aspects are the ultimate cause determining the nucleation phenomena, growth and structure

of the deposits. Finally we study the influence of the deposition parameters, the interdependence between them and its relation with the

morphology, crystal structure and composition of the films. Among these parameters the most important to mention are the deposition

rate, the substrate temperature and the energy of the bombarding ions, inert or reactive, used to activate the deposition process.

Key works: Evaporation, sputtering, bombarding ions, C.V.D. techniques.

1. INTRODUCCIÓN

El desarrollo de los materiales electrocerámicos en lámina delgada se ha beneficiado enormemente de los avances en otras tecnologías afines. Estos avances incluyen los desarrollos en la tecnología de vacío y procesado de las capas depositadas, en las nuevas técnicas de caracterización de tipo espectroscópico y microscópico, en la tecnología de integración de dispositivos, etc. Los

beneficios proceden también de los avances conseguidos a través

de las aplicaciones modernas de estos materiales en la robótica,

informática, telemática y comunicaciones ópticas. No es pues de

extrañar que la investigación sobre estos materiales haya despertado un interés creciente en los últimos años.

En este trabajo, pretendemos dar una visión general de las técnicas de vacío utilizadas en la preparación de materiales electrocerámicos en lámina delgada, centrando la discusión en los aspectos energéticos del proceso de deposición, ya que estos aspectos

son en definitiva los que determinan las características finales del

depósito obtenido. Muchas de estos aspectos son bien conocidos

en la deposición de capas metálicas. Sin embargo en el caso de los

materiales electrocerámicos, generalmente formados por sales o

compuestos óxidos con estructura compleja, existen muy pocos

datos en la literatura relacionados con estos problemas, por lo que

Bol. Soc. Esp. Cerám. Vidrio, 34 [5-6] 489-495 (1995)

sólo es posible hacer una discusión cualitativa. En todo caso, el

objetivo último de este trabajo es tratar de interrelacionar los parámetros de deposición con la composición, estructura y morfología

de las capas depositadas.

2. FENÓMENOS ENERGÉTICOS DURANTE LA

DEPOSICIÓN

Antes de describir las técnicas de deposición y crecimiento de

los materiales en forma de capa delgada es conveniente discutir

los aspectos energéticos relacionados con los mecanismos de interacción entre los átomos de la superficie de un substrato y las partículas que llegan a dicha superficie durante la deposición, ya que

estos mecanismos de interacción son los que determinan en última

instancia los procesos de nucleación y crecimiento de las películas.

En la fig. 1 se da un esquema de los diferentes fenómenos que

pueden ocurrir cuando las especies atómicas, neutras o cargadas,

llegan a la superficie del substrato durante el proceso de deposición. Se supone que durante la deposición puede existir también

un proceso simultáneo de bombardeo con iones, como es el caso

frecuente en muchas de las técnicas utilizadas en la deposición de

materiales electrocerámicos.

489

J. M. ALBELLA, C. GOMEZ-ALEIXANDRE

PARTÍCULAS

ENERGÉTICAS

D

DESORCIÓN (3)

REACCIÓN QUÍMICA

ASISTIDA (4)

PARTÍCULAS

AUMENTO DE LA

MOVILIDAD DE

SUPERFICIE (1

ESPECIES

ABSORBIDAS

POR LA SUPERFICIE

REFLEJADAS {8}

D

ÁTOMOS

EXTRAÍDOS (7)

ELECTRONES

SECUNDARIOS (9)

^

_,

_Q

'•8ACKSCATTERED"

?

REGfON

SUPERFtCfAL

DESPLAZAMIENTO (6)

iMPLAsNTADOS(IO)

Fig. 1. Diagrama de los diferentes procesos de interacción de los átomos de una superficie sometida al bombardeo con iones de diferente energía.

En un orden creciente de energías, los fenómenos de interacción

más importantes entre las partículas atómicas y la superficie del

substrato son los siguientes (1):

(a) En la región de energías más bajas, del orden de décimas o

centésimas de electrón-voltio, eV, los efectos energéticos más

comunes son los de desplazamiento o adsorción directa de los

átomos sobre la superficie con posible reacción con otros átomos.

Esto ocurre por ejemplo durante la evaporación en vacío y en los

procesos de deposición por CVD en los cuales el vapor de átomos

alcanza la superficie con energía puramente térmica, es decir del

orden de kT (típicamente 0.2-0.3 eV). El simple calentamiento del

substrato durante la evaporación en vacío puede ser suficiente

para aumentar la moviUdad de los átomos que llegan a la superficie (procesos ly 2 delà fig. 1).

(b)Si se imparte a los átomos de la superficie energías más altas

(entre 0.1 y 10 eV), bien sea por bombardeo con iones o por calentamiento a temperaturas más elevadas se favorece la desorción de

átomos adsorbidos químicamente o la eliminación de impurezas,

ya que la energía de enlace suele estar en la región de 1-10 eV (proceso 3). Así pues, el bombardeo con iones de energía inferior a

unos 10 eV es un método muy efectivo para llevar a cabo la limpieza de la superficie. Alternativamente, en esta región de baja

energía también es posible bombardear la superficie con átomos

reactivos para formar nuevos compuestos no volátiles que quedan

fijados a la superficie (p.e. en reacciones de oxidación y nitruración

por plasma) (proceso 4).

(c)Para energías aún más elevadas, superiores a unos 10 eV,

ocurren fenómenos de desplazamiento de los átomos de sus posiciones de equilibrio en la superficie (la energía necesaria para producir el desplazamiento es alrededor de 25 eV). El desplazamiento de los átomos puede dar lugar a la formación de defectos superficiales que en muchos casos conduce a un aumento de la densidad de nucleación de las películas (proceso 5 y 6). En otros casos,

si la película se encuentra en un proceso de crecimiento (mediante evaporación en vacío por ejemplo) el desplazamiento de los átomos debido al bombardeo de iones evita el llamado efecto de

'sombreado' atómico, promoviendo así un mayor grado de compactación de los átomos sobre la superficie. Esta es precisamente

una de las ventajas de las técnicas de deposición asistida por iones

(IBAD) frente a aquellas en las que la capa se forma por simple

condensación del vapor de la fase gaseosa.

490

(d)El desplazamiento de los átomos de sus posiciones de equilibrio mediante bombardeo por átomos energéticos puede llevar

últimamente a la emisión de átomos de la superficie, fenómeno

conocido como «sputtering», o bien a la reflexión de los átomos

bombardeantes, los cuales aparecen a energías de bombardeo por

encima de unos 100 eV (procesos 7 y 8). La emisión de átomos de la

superficie constituye la base de funcionamiento de los equipos de

deposición y de ataque o decapado de láminas delgadas (bombardeo catódico, sputtering con haz de iones, etc). Como es sabido, el

sputtering aparece a partir de una cierta energía umbral (alrededor

de 30 eV) y su rendimiento aumenta con la masa y con la energía de

los átomos bombardeantes. No hay que olvidar, sin embargo, que

la emisión de átomos de la superficie se puede conseguir también

mediante calentamiento directo del material a temperaturas elevadas (evaporación térmica ó por haz de electrones y ablación láser).

(e)En esta región de energías de bombardeo moderadamente

altas se presenta asimismo un proceso de emisión de electrones (proceso 9.) Esta emisión de electrones ocurre, por ejemplo, en los equipos de deposición cuando se aplica una descarga eléctrica y es debida al bombardeo de los iones de la descarga sobre los electrodos (técnicas de plasma-CVD y de bombardeo catódico). En estas descargas,

el ritmo de emisión de electrones desde la superficie ha de ser superior a los que se pierden hacia las paredes del reactor con objeto de

que la descarga sea auto-mantenida (descarga en forma de plasma).

(f)Finalmente, en el rango de energías de bombardeo elevadas,

por encima de 10^ eV, los átomos bombardeantes acaban siendo

enterrados o implantados en el interior de las superficie (proceso

10). Este fenómeno constituye la base de la modificación de

muchas de las propiedades de superficie de un material (dureza,

resistencia a la corrosión, etc.) y en electrónica se utiliza para realizar de una forma muy precisa el dopaje de un semiconductor.

En la figura 2 se presenta a modo comparativo un esquema de

los distintos rangos de energía de los procesos de condensación y

bombardeo que ocurren en las diferentes técnicas de deposición,

así como en otras técnicas de tratamientos superficiales (ataque,

implantación, etc.) (2). Los fenómenos de desplazamiento de átomos, desorción, sputtering, etc. vienen indicados también en la

parte inferior de la escala de energías. En la escala vertical se ha

representado los valores típicos de la densidad del flujo de partículas que alcanza la superficie durante el proceso de deposición o

bombardeo. En la gráfica se ha trazado además una línea de pun-

Boletín de la Sociedad Española de Cerámica y Vidrio. Vol. 34 Num. 4 |ulio-Agosto 1995

DEPOSICIÓN DE MATERIALES ELECTROCERAMICOS EN CAPA DELGADA MEDIANTE TÉCNICAS DE VACÍO

HACES-O&ÍONE-S

ACELERADORES

QUÍMICA DEL PLASMA

SPUTTERIbKÏ

ACTIVACIÓN TÉRMICA

D6 MIGRACIÓN DE ADATOMS

EXCITACIÓN ELECTRÓNICA

DESPLAZAMIENTO DE ÁTOMOS DE LA RED

DESORCIÓN

ATRAPAMIENTO IMPLANTACIÓN

J

10^^

10'^

10°

10^

I

!

10^

10^

L

10''

10^

10^

10^

ENERGÍA CINÉTICA (eV)

Fig. 2. Diagrama de los rangos de energía de interacción de los átomos con la superficie de un

substrato en los procesos de deposición y bombardeo con partículas

cargadas.

tos que representa el valor de 10 Wcm'^ para la energía por unidad

de área consumida en el proceso, esto es, el producto de la densidad del flujo de partículas por su energía. Según se observa, los

procesos típicos de deposición y ataque se encuentran generalmente por debajo de este límite.

3. TÉCNICAS DE DEPOSICIÓN FÍSICA (PVD)

Las técnicas de deposición en vacío a veces también se conocen

como técnicas de deposición en fase vapor, ya que están basadas

bien sea en la condensación física de un gas o vapor del material

a depositar en una cámara de vacío {técnicas de deposición física ó

FVD), o bien en la reacción misma de gases o vapores introducidos en un reactor (técnicas de deposición químicas ó CVD), para dar

en ambos casos un producto sólido en forma de lámina delgada

sobre un substrato. En las técnicas físicas la fase vapor procede

bien sea por calentamiento hasta la fusión y posterior evaporación de un material de partida (técnicas de evaporación) o bien

por bombardeo con iones del material (técnicas de sputtering).

fusión, como puede ser el caso de ciertos metales (Al, Ag, Au, etc.).

Sin embargo la técnica tiene numerosas limitaciones, entre ellas la

dificultad de evaporar metales refractarios con temperaturas elevadas de fusión.

Un sistema más eficiente d e calentamiento se consigue mediante la técnica de bombardeo con haz de electrones, en la cual un haz de

electrones muy energético y de intensidad elevada se hace incidir

sobre la superficie del material a evaporar, el cual se encuentra

depositado en el interior de un crisol. Las elevadas temperaturas

de calentamiento hace que la técnica sea muy adecuada para

depositar metales con elevado punto de fusión. También es posible evaporar diversos elementos simultáneamente para producir

compuestos y aleaciones con una composición prefijada.

La técnica de bombardeo con haz de electrones es en general

mucho más limpia que la de evaporación directa ya que el calentamiento y la desgasificación de las paredes de la cámara de vacío

suele ser mucho menor. Una ventaja adicional es la posibihdad de

utihzar cañones de potencia elevada (alrededor de 5 kW), lo cual

permite conseguir fácilmente velocidades de evaporación relativamente altas, en el rango de varias decenas de nms"^. Este aspecto es importante cuando se trata de depositar capas con espesor

elevado, como ocurre frecuentemente en muchos dispositivos

electrocerámicos en los cuales el espesor de las capas puede alcanzar algunas decenas de ]im.

En cualquier caso, es importante hacer notar que en las técnicas

de evaporación la energía de los átomos al llegar a la superficie del

substrato es muy baja, del orden de 0.2-0.3 eV. Este hecho, unido

a la alta velocidad de evaporación conduce a que la estructura de

las capas depositadas sea generalmente amorfa, independientemente de la temperatura del substrato, ya que los ad-átomos no

disponen de suficiente energía y / o tiempo para emigrar hacia

posiciones favorables en la red y producir así el crecimiento cristahno. La obtención de capas epitaxiales que posean estructura

cristalina requiere, entre otros factores, que la deposición se haga

con una velocidad muy baja, prácticamente capa a capa, manteniendo al mismo üempo el substrato a temperatura elevada. El

substrato debe ser además monocristalino, con una superficie limpia y libre de impurezas. Estas condiciones se cumplen por ejemplo en la técnica de deposición por haces moleculares, en la cual se

produce una evaporación muy lenta de los elementos a depositar.

b) Evaporación mediante bombardeo con fotones:

Uno de los inconvenientes más serios que ofrecen las técnicas de

evaporación térmica es la utilización de filamentos incandescentes para producir el calentamiento del material, lo cual impide que

la evaporación pueda llevarse a cabo en atmósferas reactivas,

como es el caso del O2 cuando se trata de formar compuestos óxidos. Este problema puede ser resuelto utilizando para el calentamiento un haz de luz de alta intensidad, como es el producido por

un láser.

En la técnica de ablación por láser, se utiliza un láser pulsante que

trabaja con una frecuencia entre 1 y 200 Hz, y con un tiempo de

duración de los pulsos de 20-30 ns. Mediante focalización del haz

3.1. Técnicas de evaporación

sobre la superficie del substrato se puede obtener una energía

entre

1 y 10 Jcm'^, la cual es suficiente para vaporizar unos cientos

a) Evaporación térmica directa y por haz de electrones:

de angstroms de la superficie del material, formando un plasma

de pequeño volumen, a veces denominado pluma, y que está comEn el rango de energías de condensación más bajas aparecen las

puesto

de átomos neutros, iones y moléculas con energía cinética

técnicas de evaporación. En la evaporación térmica directa el matede

varios

eV. Estas partículas del plasma acaban depositándose

rial se calienta mediante el paso de corriente eléctrica a través de

sobre la superficie del substrato, siendo la cantidad depositada

un filamento o una cinta metálica en forma de crisol que rodea el

por pulso del orden de 1 Â (para pulsos de 200 mjcm'^). La ausenmaterial a evaporar. La técnica es relativamente simple y se

cia de filamentos y de fuentes de iones en la cámara de vacío peremplea normalmente para evaporar elementos de bajo punto de

Boletín de la Sociedad Española de Cerámica y Vidrio. Vol. 34 N u m . 4 Julio-Agosto 1995

491

. M. ALBELLA, C. GOMEZ-ALEIXANDRE

miten la operación a presiones relativamente altas (100 mTorr)

incluso en atmósferas reactivas. Quizás la característica más destacada de la ablación por láser es la habilidad para conservar la

composición y estequiometría del material de partida. Esto es

debido a que el depósito se va formando a través de la evaporación continuada de cantidades muy pequeñas de material del

blanco.

Una diferencia esencial de la ablación láser respecto de otras técnicas de evaporación es que la energía cinética de los átomos y

iones que alcanzan el substrato es relativamente alta (unidades de

eV para los átomos neutros y decenas de eV para los excitados), lo

cual confiere una cierta movilidad a los átomos en la superficie

antes de alcanzar las posiciones de equilibrio. Se obtienen así

capas con un mayor grado de compactación, y con un cierto grado

de cristahnidad si la temperatura del substrato es suficientemente

alta. Todas estas cualidades hacen que la ablación por láser sea

ideal para la preparación de capas delgadas con composición compleja, tales como compuestos superconductores, ferroeléctricos,

electro-ópticos, etc., los cuales son difíciles de depositar mediante

otras técnicas (3).

EXTRACTOR

1 SUBSTRATO

FUENTE

IONES -

il

a)

SUBSTRATO

^

yff

V^~

EXTRACTOR

1!

FUENTE

(ONES

/

HAZ (ONES

" ^ ^ ^ ^ ^ /f.

MATERIAL

ARRANCADO

BLANCO

/f

b)

GAS INERTE

lU

\\

rGAS REACTIVO

3.2. Técnicas de bombardeo con iones

En las descargas de tipo luminoso entre dos electrodos, a presiones reducidas (alrededor de 10 Torr), se producen electrones de

mucha energía que son capaces de ionizar una fracción apreciable

de los átomos del gas, produciendo lo que se llama un plasma. Los

iones positivos del plasma son utilizados para producir diversos

efectos en su interacción con la superficie de un cátodo o un blanco, según se ha mencionado más arriba (apartado 2), entre ellos la

emisión de electrones secundarios, la fijación de los átomos bombardeantes sobre la superficie (en la técnica de deposición por

haces de iones) y la emisión o arranque de átomos neutros de la

superficie (en las técnicas de sputtering por haces de iones y de

bombardeo catódico). Estos procesos se pueden utilizar para

modificar y controlar las propiedades de una película que se halla

en crecimiento.

GAS INERTE

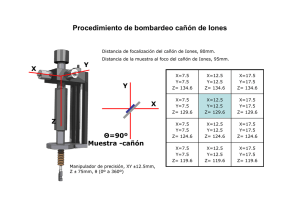

Fig. 3. Diferentes configuraciones utilizadas en la técnica de deposición por haz de iones.

tituido por un filamento incandescente que emite electrones y sostiene la descarga. La presencia de este filamento, así como otro que

se utiliza para neutralizar la carga de los iones en el haz es una

a) Deposición por haces de iones

hmitación importante para la utilización de este tipo de fuentes en

atmósferas reactivas de oxígeno. Para evitar este problema, a veces

En las técnicas de deposición por haces de iones se hace incidir

se recurre a otros tipos de fuentes de iones que pueden funcionar

directamente sobre un substrato un haz de iones de baja energía

en atmósferas de oxígeno.

del material a depositar (deposición directa o IBD).

En la fig. 3 se da un esquema de las diferentes confíguraciones

Alternativamente, el haz formado por iones de un gas inerte se

empleadas comúnmente en la deposición por haces de iones (figs.

puede utilizar para bombardear la superficie de un blanco del

3a y 3b). En la técnica de sputtering por haz de iones es posible

material que se pretende depositar. Si los iones tienen energía

utilizar un gas reactivo para obtener compuesto de tipo óxido,

suficiente (2 ó 3 keV) se produce un efecto de sputtering, es decir

nitruro, etc (fig. 3c). Incluso es frecuente utilizar dos cañones de

de emisión de los átomos del blanco para ser depositados sobre la

superficie de un substrato (deposición indirecta, también denomina- iones separados, uno para sputtering y otro para añadir directamente sobre el substrato un gas reactivo (deposición por haz dual de

da sputtering por haz de iones, IBS ). Esta última técnica es la más

iones). Existe también la posibiHdad de utilizar la segunda fuente

utilizada ya que sólo requiere disponer de un blanco del material

de iones simplemente para impartir mayor energía a los átomos

a depositar sin demasiadas limitaciones en cuanto a su geometría.

que se depositan sobre el substrato. Entramos así en lo que se

El cañón que suministra el haz de iones suele estar formado por

denomina deposición asistida por haz de iones (IBAD) que tratauna cámara (independiente de la cámara de vacío) en la que se

remos más adelante (fig. 3d).

provoca una descarga entre dos electrodos. Entre los diferentes

En general, comparando la técnica de sputtering de haz de iones

tipos que existen en el mercado la más utilizada suele ser la fuente

con otras técnicas de iones (p.e. la de deposición por bombardeo

de Kaufman, también denominada de haz ancho. Esta fuente es la

catódico entre dos electrodos, descrita a continuación), una de las

más versátil y es capaz de suministrar un haz de varios centímeventajas más notable del haz de iones es la posibilidad de controtros de diámetro (hasta decenas) con una densidad de corriente de

lar independientemente la energía, flujo, especies y ángulo de inci1-2 mAcm'^ y una energía entre 10 y 3000 eV. El rango de corriendencia de los iones. Según vimos más arriba (apartado 2) estos

te debido al flujo de iones es el más apropiado para el procesado

parámetros son de especial importancia para determinar la enerde materiales en capa delgada. En esta fuente, el cátodo está cons-

492

Boletín de la Sociedad Española de Cerámica y Vidrio. Vol. 34 Num. 4 Julio-Agosto 1995

DEPOSICIÓN DE MATERIALES ELECTROCERAMICOS EN CAPA DELGADA MEDIANTE TÉCNICAS DE VACIO

gía con que los átomos alcanzan la superficie y son en definitiva

los que controlan la morfología y el grado de cristalinidad de los

materiales (4). Una ventaja adicional es que los substratos no se

encuentran sometidos a la radiación directa procedente de la descarga (ultravioleta), la cual puede contribuir seriamente a la formación de defectos en la estructura del material.

b) Deposición por bombardeo catódico (sputtering convencional)

En la deposición por bombardeo catódico, el blanco del material

a depositar constituye a la vez el cátodo de la descarga, la cual se

mantiene de forma auto-sostenida por emisión secundaria de

electrones. Los átomos arrancados del blanco debido al bombardeo de los iones de la descarga son recogidos convenientemente

sobre el substrato situado en sus proximidades. Normalmente se

utiliza argón en la atmósfera de descarga para aumentar la eficiencia del proceso de sputtering, y se añade además un campo magnético con objeto de hacer circular los electrones en trayectorias

curvilíneas y aumentar la probabilidad de ionización del gas {sputtering magnetron). En los modernos equipos el ánodo y cátodo

están muy próximos entre sí, con una disposición tal que permite

que los átomos emitidos por el blanco salgan hacia fuera como en

una fuente de evaporación o de haz de iones {fuentes de sputtering).

La energía de los iones de Ar en la descarga en la técnica de

bombardeo catódico está en el rango de 100 a 1000 eV mientras

que la de los átomos desprendidos del blanco cuando alcanzan la

superficie del substrato está entre 10 y 40 eV en condiciones típicas de deposición, lo cual confiere a los ad-átomos una cierta

movilidad y permite obtener películas con un buen grado de

adherencia y cristalinidad, dependiendo de las condiciones de

deposición.

La técnica de sputtering es considerada como una técnica de

deposición de velocidad alta y muy versátil. Se utiliza mucho en

tecnología de dispositivos electrónicos y magnéticos para depositar capas de metal puro y de aleaciones metálicas, ya que generalmente se mantiene muy bien la composición del material del cátodo de partida. También es muy frecuente utilizar varias fuentes

sputtering para hacer sputtering simultáneo de varios elementos o

formar multicapas. Al no necesitar de filamentos calientes se utiliza también para depositar compuestos metálicos añadiendo un

gas reactivo a la atmósfera de la descarga {sputtering reactivo). Sin

embargo, en este caso la velocidad de deposición disminuye sensiblemente al formarse en el cátodo una capa del compuesto con

un rendimiento de sputtering mucho más bajo. Cuando se pretende depositar capas aislantes partiendo de substratos también

aislantes, es preciso utilizar tensiones alternas para alimentar la

descarga con objeto de evitar los efectos de autopolarización del

substrato (5).

3.3. Técnicas de deposición asistidas por bombardeo de iones

Con objeto de aumentar la energía de los átomos cuando éstos

alcanzan la superficie de la película durante el proceso de crecimiento es frecuente combinar alguna de las técnicas físicas de

evaporación ya descritas con la de bombardeo de iones de energías moderadas (20-150 eV). De este modo es posible conseguir películas obtenidas por evaporación térmica, que presentan un alto

grado de adherencia, compactación, o cristalinidad. La influencia

del bombardeo de iones durante el proceso de deposición en las

propiedades últimas de las películas ha sido discutida en el apartado 2 y se halla bien documentado en la literatura (4,6).

Dependiendo del proceso y de las propiedades de las películas

Boletín de la Sociedad Española de Cerámica y Vidrio. Vol. 34 Num. 4 Julio-Agosto 1995

que se pretende modificar existen diferentes posibilidades de

combinación. Por ejemplo, en procesos de deposición rápida como

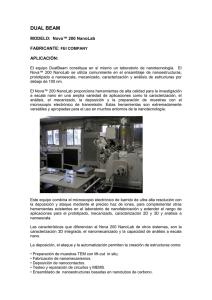

es la evaporación por haz de electrones (fig. 4a) frecuentemente se

añade una fuente de iones tipo Kaufman para diversos efectos

sobre la superficie, entre ellos cambios en la estequiometría o cristalinidad de las capas depositadas. Esta técnica se suele denominar genéricamente deposición asistida por haz de iones o IBAD (fig.

4b). Los parámetros más importantes que es preciso controlar

durante la deposición son la energía de los iones, la fluencia de los

iones (en relación con el flujo de átomos que se depositan) y el

ángulo de incidencia de los iones (7).

También es posible utilizar una configuración de dos fuentes de

iones, es decir de tipo dual como la mostrada en la fig. 3d. Una

de las fuentes debe ser de alta energía para efectuar la deposición

mediante la técnica de bombardeo con haz de iones inertes (IBS) y

la otra de energía menor que puede ser utilizada con diversas funciones. Por ejemplo, se puede usar para bombardear con otro gas

inerte y modificar la estructura y/o morfología de las capas, o

bien se puede añadir un gas reactivo como el oxígeno para formar

un compuesto oxídico con estequiometría controlada. Aunque la

técnica de haz dual de iones tiene una velocidad de deposición

mucho más lenta que la anterior, permite un grado de control elevado sobre la composición y estructura de las películas, de ahí que

sea ampliamente utilizada en la preparación de capas con diversas

aplicaciones, de tipo óptico sobre todo, y también para formar

multicapas (8).

Finalmente, existen otras posibilidades de combinación de las

técnicas de evaporación rápida con las de bombardeo con iones

producidos por una descarga eléctrica en forma de plasma. Estas

técnicas, conocidas genéricamente con el nombre de plateado por

iones se utilizan sobre todo para la producción de capas de espesor

elevado empleadas en aplicaciones mecánicas, y por tanto no

serán discutidas aquí (9).

4. TÉCNICAS DE DEPOSICIÓN QUÍMICA EN FASE VAPOR

(CVD)

En la técnica de CVD se hacen reaccionar compuestos gaseosos

o líquidos en forma de vapor para dar un nuevo material sólido

depositado sobre la superficie del substrato. Generalmente es preciso calentar el substrato para activar la reacción y aumentar con

ello la velocidad de crecimiento de la película {activación térmica),

aunque también es posible activar los reactantes empleando otros

métodos, tales como una descarga eléctrica {activación por plasma)

o mediante el empleo de radiación electromagnética {activación por

fotones). Por su relación con los materiales electrocerámicos, nos

centraremos únicamente en los dos primeros métodos de activación.

Las técnicas de CVD han sido utilizadas amphamente en la

preparación de una gran variedad de materiales, aunque no siempre es posible encontrar los gases precursores adecuados o la condiciones idóneas de reacción para dar un producto con la composición y estequiometría apropiada. Actualmente, existe una gran

actividad en la preparación de capas de materiales electrocerámicos (superconductores, ferroeléctricos, etc.) utilizando como gases

precursores compuestos órgano-metálicos ya que en estos casos la

temperatura del proceso suele ser relativamente baja (10).

a) Activación térmica

El calentamiento del substrato es quizá el método más simple de

activación de la reacción y suele llevarse a cabo mediante un horno

493

J. M. ALBELLA, C. COMEZ-ALEIXANDRE

- ^ Ö T U W ^ L A Ä T ^ - ^ ^ L ° ^ RADIANTE

SUBSTRATO

—^\í\fy\f\f\r\r—

- . / / / . / / ^:^<. PELÍCULA

\

/

i

FLUJO VAPOR >\ ^

\^

i

à

i

I

\

K

r j

\< HAZIOWES

J •

\'' i/- \>;\

FLUJO VAPOR >\

CRJSOL

.^^^^

J, i' l. <<, HAZ ELECTRONES

< GA

7'

•V

EVAPORACIÓN

a)

fBAD

b)

Fig. 4. Métodos de deposición basados en la evaporación por bombardeo de electrones (a) y la de evaporación asistida por haz de iones (b).

exterior (reactor de pared caliente) o bien con un horno interior o

cualquier otro sistema local de calentamiento (inducción por

radiofrecuencia, láser, etc.) (reactor de pared fría). Este último

procedimiento es más ventajoso ya que evita el deposito del material sobre las paredes del reactor y permite un mayor control de la

cinética de reacción. Uno de los parámetros importantes en el control de la velocidad de reacción es la presión de los gases en el

reactor. Las presiones altas (próximas a la atmosférica) aumentan

la velocidad, pero favorecen también la reacción homogénea. Esta

técnica, denominada CVD a presión atmosférica ó APCD se utiliza a

menudo cuando se quiere recoger el material en forma de polvo.

Más generalmente se utiliza la técnica de CVD a baja presión ó

LPCVD, a presiones de unas decenas de Torr, ya que en estas condiciones se obtienen depósitos más homogéneos y además es

posible recubrir un mayor número de substratos de una sola vez.

Esto es debido a que la difusividad de los gases a presiones bajas

es mayor que a alta presión, lo cual permite un mayor acceso de

las moléculas reactantes hacia todas las zonas del reactor, incluso

aquellas que no están en la dirección del paso de los gases.

h) Activación por plasma

Uno de los inconvenientes más serios de las técnicas de CVD

activadas térmicamente es que la deposición ha de realizarse a

menudo a temperaturas relativamente altas, en el rango de 500 a

1000 °C, si se pretende obtener velocidades apreciables de reacción. Sin embargo, el trabajo a temperaturas elevadas no siempre

es compatible con otras etapas en el procesado de algunos materiales. Un método comúnmente utilizado para reducir la temperatura de deposición consiste en activar la reacción mediante la

aphcación de una descarga eléctrica en forma de plasma ya que de

esta forma se producen especies moleculares excitadas muy reactivas, así como iones y radicales libres, con energías de varios eV.

Las especies reactivas producidas en el plasma son capaces de dar

un depósito a temperaturas mucho mas bajas que las que se necesitarían por simple activación térmica.

Hay que hacer notar sin embargo, que las peHculas obtenidas

mediante la técnica de activación por plasma (conocida como técnica de PECVD) presentan a menudo un alto contenido en hidró-

494

geno y otros radicales procedentes del plasma (-OH, -NH, etc.). Es

más, la superficie en crecimiento se halla expuesta a la radiación

UV originada en el plasma. Por todos estos motivos, la técnica de

PECVD se considera a menudo como una técnica de baja temperatura y se utiliza para producir p.e. capas pasivantes o barreras

de difusión en microelectrónica (SÍ3N4, SÍO2, etc.).

La mayor parte de los equipos comerciales de PECVD operan

con descargas producidas en corriente alterna, con frecuencias

comprendidas entre 50 kHz y 13.56 Mhz, y presiones de 0.1-2.0

Torr. En estas condiciones la densidad del plasma (es decir la concentración de electrones libres y de iones positivos) está en el

rango de 10^ a 10^^ cm'^. El grado de ionización es tan solo 10'^ o

menor, lo que quiere decir que la mayor parte de las especies excitadas están en estado neutro. La aplicación de descargas con frecuencia en el rango de las microondas (técnicas de MWCVD) ha

permitido aumentar la densidad del plasma alrededor de un

orden de magnitud. Esta técnica tiene la ventaja adicional de que

la descarga se produce sin electrodos por lo que no existe contaminación proveniente del bombardeo sobre las paredes. La técnica de MWCVD es ideal, por ejemplo, para producir capas de diamante, ya que el proceso de crecimiento de las capas de carbono

con estructura de diamante requiere una alta concentración de

hidrógeno atómico.

En las descargas de rf la energía de los iones del plasma cuando

bombardean los electrodos esta en el rango de 50 a 300 eV. Para

modificar la morfología y la estructura cristalina de la superficie

muchas veces es preciso acelerar los iones a energías más elevadas. Esto se puede conseguir mediante un diseño especial del

reactor en el cual uno de los electrodos (normalmente el activo)

tiene una superficie mucho menor que el otro (conectado a tierra)

y además lleva un condensador de bloqueo en serie con la fuente

de alimentación que produce la descarga. Debido a la diferente

velocidad de los iones positivos y los electrones del plasma, este

electrodo queda entonces sometido a un mayor flujo de electrones.

Se produce así un fenómeno de auto-polarización del electrodo a

tensiones negativas con un valor próximo a la tensión máxima de

la descarga. Los iones positivos del plasma son entonces acelerados hacia este electrodo con energías muy elevadas (800-1000 eV),

aunque el efecto de dispersión con la atmósfera del gas puede dis-

Boletín de la Sociedad Española de Cerámica y Vidrio. Vol. 34 Num. 4 julio-Agosto 1995

DEPOSICIÓN DE MATERIALES ELECTROCERÁMICOS EN CAPA DELGADA MEDIANTE TÉCNICAS DE VACÍO

minuir sensiblemente esta energía. Si los substratos se colocan

sobre este electrodo, el intenso bombardeo de iones produce un

efecto muy notable en el crecimiento de la películas depositadas.

Las técnicas de polarización del electrodo mediante descargas en

rf, o incluso mediante la aplicación directa de una tensión de, son

ampliamente utilizadas para la producción de capas tales como las

de carbono cuasi-diamante o las de nitruro de boro cúbico, las cuales son difíciles de obtener sin la asistencia del bombardeo de iones

de alta energía.

energías se sitúan las técnicas de ablación láser, sputtering de haz

de iones y de bombardeo catódico en los cuales la energía de los

átomos al llegar a la superficie puede alcanzar hasta 30 o 40 eV.

Hay que destacar que las técnicas de bombardeo catódico y la

de ablación por láser conjugan a la vez una alta velocidad de deposición con la capacidad de depositar películas en atmósferas reactivas manteniendo en la superficie la composición del blanco, por

lo que ambas técnicas resultan muy atractivas en una gran variedad de aplicaciones (materiales ferroeléctricos, superconductores,

multicapas magnéticas, etc). •

5.- RESUMEN Y CONCLUSIONES

BIBLIOGRAFÍA

En este trabajo se ha analizado las diferentes técnicas de deposición en vacío en lo que se refiere a su aplicación en la preparación

de materiales electrocerámicos en forma de capa delgada. En

todas ellas, las características del material depositado dependen

de un complicado juego de variables, relacionados con la velocidad de deposición, temperatura del substrato, la naturaleza del

material depositado, etc. Sin embargo, uno de los aspectos que

mejor distingue el comportamiento de cada uno de los métodos de

deposición anahzados es la energía de los átomos que llegan a la

superficie del substrato para formar el depósito, ya que este parámetro es un factor crítico en el control de la morfología y la cristaUnidad de las películas. Las técnicas de evaporación térmica, así

como las de CVD activadas térmicamente, que permiten una alta

velocidad de deposición, son las que confieren una menor energía

a los átomos que se depositan (alrededor de 0.2-0.3 eV). Las películas así obtenidas suelen ser amorfas y en muchos casos poco

compactas y de baja adherencia. En el extremo opuesto se sitúan

las películas en las cuales se hace un bombardeo con iones durante la deposición (técnica de IBAD y las de plasma CVD) en las cuales el bombardeo con iones energéticos (hasta unos centenares de

eV en algunos casos) permite obtener películas muy compactas y

con un alto grado de cristalinidad. En un rango intermedio de

1. D.M. Mattox. «Particle bombardement effects on thin film deposition: A review»,

J. Vac. Sei. Technol. A, 7,1105-114 (1989).

2. T. Takagi. «Ion-surface interactions during thin film deposition», J. Vac. Sei.

Technol. A, 2, 382 (1984).

3. J. Dieleman, E. van de Riet y J.C.S. Kools. «Laser ablation deposition», Jpn. J. Appl.

Phys., 31, Part 1, 6B, 1964 (1992).

4. R. Ramesh, O. Auciello, V.G. Kermidas y R. Dat. «Pulsed laser ablation deposition

and characterization of ferroelectric metal oxide heterostructures», pp. 1-21 en

Science and Technology of Electroceramic Thin Films, O. Auciello y R. Waser

(eds). Kluwer Academic Publ. Dordrecht, Holanda (1995).

5. J.A. Thorton. «Coating deposition by sputtering», pp. 170-243 en Deposition

Technologies for Films and Coatings, R. F. Bunshah et al. (eds). Noyes

Publications, Park Ridge, NJ, EEUU (1982).

6. E. Kay y S.M Rossnagel. «Modification of films by ion bombardement», pp. 170-193

en Handbook of the Ion Beam Processing Technologies, J.J. Cuomo et al. (eds).

Noyes publications. Park Ridge, NJ, EEUU (1989).

7. S.M. Rossnagel y J.J. Cuomo. «Ion beam deposition, film modification and synthesis», MRS Bulletin, Dec. 40 (1988).

8. U.J. Gibson. «Ion-beam processing of optical thin films», pp. 109-150 en Physics of

Thin Films, vol. 13, M. H. Francombe y J.L. Vossem (eds). Academic Press, New

York EEUU, (1987).

9. D. M. Mattox. «Ion plating technology», pp. 244-287 en Deposition Technologies

for Films and Coatings, R. F. Bunshah et al. (eds). Noyes Publications, Park Ridge,

NJ, EEUU (1982).

10. C.Gómez-Aleixandre, O.Sánchez, J.M.Albella, J.Santiso y A.Figueras. «CVD of

CO valent compounds and high T^ superconductors. Adv. Mat., 7,111-119 (1995).

• ••-

Boletín de la Sociedad Española de Cerámica y Vidrio. Vol. 34 Num. 4 Julio-Agosto 1995

495