TRABAJO Título Ensayos sobre Instalaciones de Cables

Anuncio

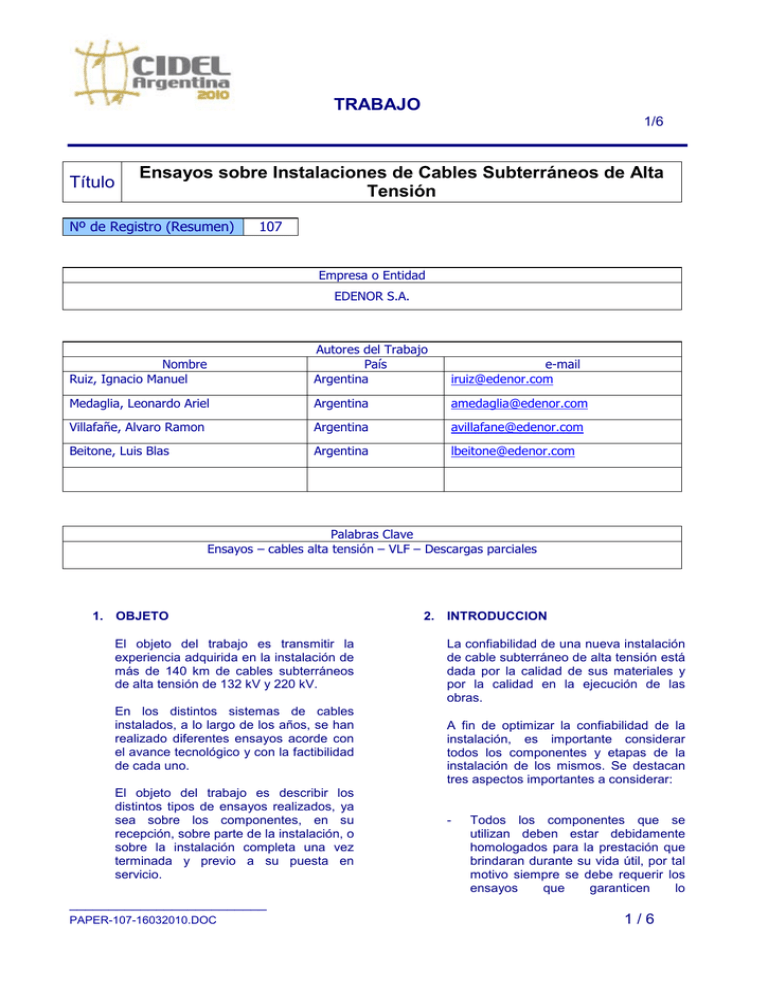

TRABAJO 1/6 Título Ensayos sobre Instalaciones de Cables Subterráneos de Alta Tensión Nº de Registro (Resumen) 107 Empresa o Entidad EDENOR S.A. Nombre Ruiz, Ignacio Manuel Autores del Trabajo País Argentina e-mail iruiz@edenor.com Medaglia, Leonardo Ariel Argentina amedaglia@edenor.com Villafañe, Alvaro Ramon Argentina avillafane@edenor.com Beitone, Luis Blas Argentina lbeitone@edenor.com Palabras Clave Ensayos – cables alta tensión – VLF – Descargas parciales 1. OBJETO El objeto del trabajo es transmitir la experiencia adquirida en la instalación de más de 140 km de cables subterráneos de alta tensión de 132 kV y 220 kV. En los distintos sistemas de cables instalados, a lo largo de los años, se han realizado diferentes ensayos acorde con el avance tecnológico y con la factibilidad de cada uno. El objeto del trabajo es describir los distintos tipos de ensayos realizados, ya sea sobre los componentes, en su recepción, sobre parte de la instalación, o sobre la instalación completa una vez terminada y previo a su puesta en servicio. 2. INTRODUCCION La confiabilidad de una nueva instalación de cable subterráneo de alta tensión está dada por la calidad de sus materiales y por la calidad en la ejecución de las obras. A fin de optimizar la confiabilidad de la instalación, es importante considerar todos los componentes y etapas de la instalación de los mismos. Se destacan tres aspectos importantes a considerar: - Todos los componentes que se utilizan deben estar debidamente homologados para la prestación que brindaran durante su vida útil, por tal motivo siempre se debe requerir los ensayos que garanticen lo _________________________ PAPER-107-16032010.DOC 1/6 TRABAJO 2/6 anteriormente mencionado. Debe verificarse el diseño de los componentes. - No obstante lo anterior, la correcta selección y diseño del cable y los accesorios no es suficiente para garantizar la calidad de fabricación de los mismos y por tal motivo, previo a la instalación se debe asegurar que los componentes a utilizar no presentan defectos de fabricación. Si bien muchas normas especifican inspecciones por muestreo, algunos fabricantes optan por ensayar y verificar la correcta calidad del 100 % de la producción, esto es altamente recomendado por el riesgo que presenta la utilización de materiales defectuosos. Una vez verificada la calidad de los materiales a utilizar, puede comenzarse la instalación de los mismos. 4. DESARROLLO DE LAS OBRAS - Por último, una vez instalados todos los componentes debe verificarse que no se produjeron errores durante respectivo montaje. Con estas verificaciones se reduce al mínimo el riesgo de una eventual falla en el circuito y se aumenta la confiabilidad de la instalación. 3. ENSAYOS DE MATERIALES Durante el desarrollo de las obras civiles, tendido de conductores y montaje de accesorios deben extremarse los recaudos para no dañar los materiales a instalar. La utilización de instalaciones en ductos permite reducir notablemente el impacto ambiental durante la ejecución de las obras y, por otro lado, brinda una muy buena protección mecánica al cable (Figura 1). Todos los componentes del nuevo circuito a instalar deben tener diseños aprobados y verificados con sus correspondientes ensayos de tipo según normas IEEE 404, IEEE 48 o IEC 60840, IEC 62057, etc. Esto incluye el cable, los empalmes, los terminales y todo elemento crítico que pueda comprometer continuidad del servicio o la vida útil de la instalación. Para la recepción de los materiales, se realizan los ensayos de recepción descriptos en las normas IEEE o IEC nombradas anteriormente. Estos ensayos incluyen: - - Para el cable: Inspección visual, ensayos dimensionales, ensayos de descargas parciales y prueba de tensión. Para los empalmes y/o terminales: Inspección visual, ensayo de descargas parciales y prueba de tensión. Figura 1 El primer aspecto a considerar al utilizar ductos para la instalación de cables, es el diseño y selección del diámetro de los caños. A fin de evitar daños en el cable se recomienda que el diámetro del caño sea de al menos el doble del diámetro del cable. Del mismo modo, debe verificarse que el ducto fue construido correctamente antes del tendido de los cables. Por tal motivo _________________________ PAPER-107-16032010.DOC 2/6 TRABAJO 3/6 se realiza el mandrilado y cepillado de la instalación. Para tal fin de utiliza un mandril cuyo diámetro es aproximadamente el 90 % del diámetro interno del cañero (Figura 2). Este mandrilado es de suma importancia para verificar que la cañería no está obstruida ni con residuos de la obra civil que puedan dañar al cable. Se recomienda realizar este mandrilado dos veces, una vez, a medida que se va construyendo el ducto y otra previo al tendido de los cables en el tramo completo entre fosas de empalmes. Es de suma importancia garantizar la correcta aislación de vaina en sistemas de puesta a tierra con seccionamiento de pantalla o de puesta a tierra en un extremo. Cualquier daño de aislación de la misma, o en los cables de puesta a tierra provocaría una reducción en la potencia admisible de la instalación que si no es detectado llevaría a un sobrecalentamiento del cable. En instalaciones con sistema de puesta a tierra con transposición de pantallas se realiza una segunda prueba de vainas, similar a la anterior, posteriormente al montaje de los empalmes, aplicando tensión desde las cajas de puesta a tierra y verificando la aislación completa del ciclo de transposición. 5. PUESTA EN SERVICIO Figura 2 Si bien todos los materiales se ensayan antes de ser instalados, y se verifican todas las condiciones de seguridad durante su respectivo montaje, es necesario probar la instalación en forma completa antes de su puesta en servicio También deben seguirse ciertos recaudos a la hora de realizar el tendido de los cables. En todo momento debe verificarse que no se supere la tensión admisible del conductor y las velocidades máximas según el tipo de conductor. Es importante la correcta utilización de rodillos y empujadores para no dañar la vaina de los cables. Debido al riesgo que presenta conectar un nuevo circuito al sistema eléctrico, deben tomarse todos los recaudos para asegurar el correcto funcionamiento del mismo. Es necesario que todos los ensayos previos a la puesta en servicio se realicen con fuentes externas independientes, para no comprometer la continuidad del servicio de las instalaciones existentes. Finalizado el tendido de cada fase de cada tramo se realiza una prueba de vaina según norma IEC 60229, que consiste en aplicar 10 kV de tensión continua a la vaina metálica del cable durante 1 minuto. Esta prueba garantiza que el cable no se daño durante el tendido. No obstante, es recomendable repetir esta prueba en el momento previo al montaje de los empalmes y/o terminales. En referencia a estos ensayos, previos a la puesta en servicio, se analizan tres alternativas posibles para la prueba de tensión: Ensayos a muy baja frecuencia (VLF – Very Low Frecuency). - Ensayo con equipo resonante a frecuencia industrial - Ensayo en corriente continua. _________________________ PAPER-107-16032010.DOC 3/6 TRABAJO 4/6 5.1 Ensayo a baja frecuencia Consiste en aplicar a los conductores de potencia una tensión de 1,5 Uo, de una frecuencia del orden de 0,01 Hz, durante 15 minutos. Esta prueba, si bien es en baja frecuencia, no produce los efectos de la tensión continua. Adicionalmente, el nivel de frecuencia hace que la impedancia del cable sea lo suficientemente elevada para reducir la potencia necesaria del equipo de medición. Recordemos que el equipo debe tener su propia fuente de alimentación. El equipo de medición para este caso es de dimensiones reducidas, apto para transportarse en vehículos medianos (Figura 3). Figura 3 5.2 Ensayo con equipo resonante a frecuencia industrial En este caso, la prueba de tensión se hace con niveles de tensiones y tiempos similares al caso anterior, pero a frecuencias similares a las del servicio (20 a 300 Hz). En función de la longitud del cable, se regula la frecuencia y la impedancia de un reactor para logra la resonancia del circuito y de este modo reducir al mínimo la potencia necesaria para el ensayo. El equipo de medición para ese tipo de ensayo es de grandes dimensiones, transportable únicamente con un semirremolque (Figura 4). Figura 4 5.3 Ensayo en corriente continua Consiste en aplicar a los conductores de potencia una tensión continua de 1,7 Uo durante 5 minutos. El equipo de medición no requiere gran potencia y por lo tanto sus dimensiones lo hacen transportables con vehículos medianos. El ensayo con tensión continua es el más antiguo de los tres y el que se realizaba en forma estandarizada en todas las pruebas de las nuevas instalaciones. En la actualidad, con los estudios técnicos realizados sobre los efectos de la tensión continua sobre el XLPE, ha dejado de ser utilizado, y no es recomendable por el envejecimiento prematuro que le generan a la aislación. Ademas, no es representativo de las condiciones de funcionamiento del cable En función de lo anteriormente mencionado, surge la necesidad de desarrollar nuevas técnicas de ensayos y de estas se destacan las dos mencionadas. En las instalaciones construidas se han realizado experiencias con ambas técnicas (baja frecuencia y equipo resonante a frecuencia industrial). Si bien el ensayo con equipo resonante es el que somete al cable a una solicitación muy similar a la que va a sufrir durante su servicio, se ha determinado que el ensayo con baja frecuencia es _________________________ PAPER-107-16032010.DOC 4/6 TRABAJO 5/6 operativamente más conveniente. Las reducidas dimensiones del equipo lo hacen apto para realizar el ensayo aun en las subestaciones más pequeñas donde no se dispone de espacio para el emplazamiento de equipos. Cabe destacar que los resultados obtenidos del ensayo en baja frecuencia deben ser analizados minuciosamente ya que no representan exactamente las condiciones de servicio del cable. Una vez superada la prueba de tensión descripta, se pone el cable bajo tensión durante 24 hs, y superado este periodo se pone el cable en servicio. Adicionalmente a los ensayos anteriores que condicionan la puesta en servicio de la instalación, se realizan las siguientes mediciones que son útiles para realizar simulaciones y diagnósticos de la instalación: - Medición de descargas parciales. Medición de impedancias directa. Medición impedancia homopolar La medición de descargas parciales es un ensayo de diagnostico. Se puede realizar en forma conjunta con el ensayo de baja frecuencia. En primer lugar se hace una reflectometría diferencial de conductores, en donde a través de el envío y recepción de una señal se detectan los cambios de impedancia a lo largo de la longitud del cable, se detectan empalmes, curvas zonas de mayor profundidad, etc. Con esta primera etapa, en función de la forma de la señal, pueden detectarse problemas de aislación o de identación en los empalmes. Posteriormente, con la aplicación de la tensión de prueba, se miden las descargas parciales con un equipo capaz de discriminar las mismas en función de la progresiva en longitud del cable. Luego se cruzan los resultados de ambas mediciones y se hace una curva que representa la situación inicial del cable en forma completa (Figura 5) Figura 5 La medición de impedancias es un ensayo que sirve para conocer con certeza los parámetros reales de la instalación. Para medir la impedancia directa se aplica una tensión trifásica (baja tensión) a los tres conductores que se conectan a tierra en el otro extremo (Figura 6). Se eleva la tensión hasta alcanzar una corriente del al menos un 30 % de la corriente nominal del cable y se mide la tensión alcanzada y la corriente consecuente. La impedancia estará determinada por el cociente de estos valores. Figura 6 _________________________ PAPER-107-16032010.DOC 5/6 TRABAJO 6/6 Para la medición de la impedancia homopolar, el procedimiento es similar al anterior, con la diferencia que a las tres fases se le aplica una tensión homopolar. El parámetro obtenido es útil para el calculo de corrientes de cortocircuito. Por último, en el caso se instalaciones con sistema de puesta a tierra con transposición de pantallas se realiza un verificación de la correcta compensación de corrientes en las pantallas. Para esto se inyecta una corriente en los conductores de potencia y se mide en las cajas de transposición (Figura 7) la corriente inducida en las pantallas. Luego se extrapolan los valores para la corriente nominal del cable y se verifica que los valores de corrientes en las pantallas estén dentro de los valores asumidos en el diseño de la instalación. Para completar la verificación se realiza una transposición incorrecta en una de las cajas y se repite el ensayo. Se busca en esta prueba ver que la corriente inducida es muy superior a la anterior. Las pruebas previas a la puesta en servicio son de suma importancia para poder poner el cable bajo servicio. Del igual modo, las pruebas de diagnostico, verificaciones de parámetros o del correcto funcionamiento del sistema de puesta a tierra son importantes para garantizar el correcto funcionamiento de la instalación durante su vida útil. Estas últimas pruebas deben repetirse periódicamente para no sobreexigir el cable a una potencia mayor a la que su límite térmico admite. Figura 7 6. CONCLUSIONES subterráneos y en sus accesorios a lo largo de todas las etapas, desde su fabricación hasta la puesta en servicio. Se plantean distintas variantes y recomendaciones según el tipo de puesta a tierra que se haya adoptado para la instalación. En todos los casos se destaca la importancia de garantizar el correcto funcionamiento de todos los componentes del sistema en forma individual y en su conjunto. El proceso de verificaciones es un proceso continuo y debe seguirse durante la vida útil del cable. 7. BIBLIOGRAFIA - IEC-60840 – Power Cables with extruded insulation and their accesories for rated voltages above 30 Kv (Um = 36 Kv) up to 150 Kv (Um = 170Kv) Test methods and requirements. - IEC-62067- Power Cables with extruded insulation and their accesories for rated voltages above 150Kv (Um = 170 Kv) up to 500Kv (Um = 550 Kv) – Test methods and requirements. - IEC-60229 – Electric Cables Test on extruded oversheaths with a special protective function. IEEE-400 – IEEE Guide for Field Testing of Shielded Power Cable Systems Using Very Low Frequency (VLF). - - IEEE-404 – IEEE Standar for Extruded and Laminated Dielectric Shielded Cable Joints Rated 2500 V to 500 Kv. - IEEE-48 – IEEE Standar Test Procedures and Requirements for Alternating Current Cable Terminations 2.5 Kv Through 765 Kv. Se han analizado los distintos tipos de ensayos a realizar en los cables _________________________ PAPER-107-16032010.DOC 6/6