PROYECTO CHANGE EFICIENCIA ENERGÉTICA.

Anuncio

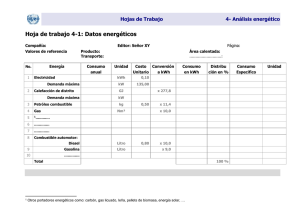

PROYECTO CHANGE EFICIENCIA ENERGÉTICA. Mejoras en tecnologías horizontales, maquinaria industrial, cámaras frigoríficas y procesos térmicos lunes, 30 de Noviembre de 2009 Índice ÍNDICE 1. Tecnologías Horizontales 1.1 Iluminación 1.2 Climatización 1.3 Ofimática 1.4 Motores eléctrico 1.5 Aire comprimido 2. Cámaras frigoríficas 3. Procesos térmicos 3.1 Procesos térmicos con aire caliente 3.2 Procesos térmicos con vapor 2 de 43 1.1.Tecnologías TecnologíasHorizontales Horizontales Tecnologías horizontales TECNOLOGÍAS HORIZONTALES • • • • • • Iluminación Climatización ACS Ofimática Motores Eléctricos Aire comprimido 4 de 43 1.1 1.1Iluminación Iluminación ILUMINACIÓN Existen distintos tipos de lámparas: VENTAJAS INCONVENIENTES Lámpara Incandescente Lámpara Incandescente Halógena Lámpara Fluorescente Lámpara Fluorescente Compacta Lámpara Incandescente Lámpara Incandescente Halógena Lámpara Fluorescente Lámpara Fluorescente Compacta •No necesita equipo auxiliar •Precio económico •Mejor reproducción cromática •Tiempo de encendido inmediato •No necesita equipo auxiliar •Mayor eficiencia luminosa que las incandescente normales • Duración de 2 a 4 veces superior a las incandescentes normales • Tiempo de encendido inmediato • Alta eficiencia luminosa •Alta duración •Baja emisión de calor •Alta eficiencia luminosa •Alta duración •Baja emisión de calor •Aunque no son inmediatas alcanzan rápidamente el flujo luminoso nominal •Vida útil corta •Baja eficiencia luminosa •Elevada emisión de calor •Eficiencia luminosa reducida •Temperatura de funcionamiento elevada •Requieren equipo auxiliar •Si no se usan equipos electrónicos pueden aparecer problemas de retardo y parpadeo •Un número frecuente de encendidos y apagados acorta la vida de la lámpara •Un número frecuente de encendidos y apagados acorta la vida de la lámpara •Las no integradas requieren de un equipo auxiliar. Iluminación ILUMINACIÓN Sustitución de lámparas incandescentes por bajo consumo. Situación actual: Edificio de 80 apliques exteriores con lámparas incandescentes convencionales de 60 W para alumbrado de soportales. Situación propuesta: Sustitución por lámparas de bajo consumo de 11 W. Ahorro energético Ahorro económico 15.700 kWh/año 1.400 €/año Inversión Periodo de retorno 930 € 6 meses 7 de 43 Iluminación ILUMINACIÓN Sustitución de lámparas de iluminación de nave industrial Situación actual. Fábrica de herramientas, fluorescentes (58 W) y lámparas VM (250 W) a gran altura y muy antiguas. Muchos de ellos no funcionan y hay zonas oscuras en la nave. Propuesta. Sustitución de luminarias por otras con lámpara de halogenuros metálicos de 150 W, de eficiencia muy superior. Ahorro energético Ahorro económico 19.500 kWh/año 1.600 €/año Inversión Periodo de retorno 7.500 € 4,6 años 8 de 43 Iluminación ILUMINACIÓN Sustitución de balastos electromagnéticos por balastos electrónicos. Situación actual Edificio de oficinas. Todas las reactancias de fluorescentes (92) son electromagnéticas. Supone un consumo adicional del 20-25 % de la potencia nominal de la lámpara. Propuesta Cambio a balastos electrónicos. Ahorro energético Ahorro económico 3.267 kWh/año 475 €/año Inversión Periodo de retorno 1.900 € 4 años 9 de 43 Iluminación ILUMINACIÓN Instalación de estabilizadores – reductores de flujo Situación actual Edificio público con alumbrado exterior perimetral. Es posible reducir el nivel de iluminación exterior un 40% de 1:00 AM a 6:00 AM, ya que la zona cuenta con suficiente alumbrado público. Lámparas VSAP. Propuesta Instalación de reductor – estabilizador de flujo luminoso en el cuadro de alumbrado exterior. Ahorro energético Ahorro económico 7.000 kWh/año 630 €/año. Se considera también el ahorro en lámparas. Inversión Periodo de retorno 2.800 € 4,2 años 10 de 43 Iluminación ILUMINACIÓN Instalación de interruptores crepusculares en nave industrial Situación actual Fábrica de cerraduras, nave con lucernarios y gran cantidad de luz natural. No se aprovecha ya que está el 100 % del alumbrado en funcionamiento durante toda la jornada. Propuesta Control mediante interruptor crepuscular para encendido/apagado de líneas de alumbrado. Se evitaría el encendido durante gran parte de las horas diurnas. Ahorro energético Ahorro económico 96.700 kWh/año 8.300 €/año Inversión Periodo de retorno 960 € 1 mes 11 de 43 Iluminación ILUMINACIÓN Instalación de detectores de presencia Situación actual Fábrica de componentes de automoción. Pasillos de zonas de oficinas y vestuarios registran una ocupación muy esporádica y cuentan con algo de iluminación natural. Se mantiene encendido el alumbrado durante todo el día. Propuesta Detectores de presencia (39), para ajustar las horas de encendido a las horas de ocupación. Ahorro energético Ahorro económico 7.000 kWh/año 950 €/año Inversión Periodo de retorno 2.000 € 2 años 12 de 43 1.2 1.2Climatización Climatización Climatización CLIMATIZACIÓN 1. GENERACIÓN • Sustitución de equipos convencionales e ineficientes por equipos eficientes. Ejemplo: Caldera de gas, bomba de calor. 2. DISTRIBUCIÓN • Aislamiento de los sistemas de climatización. 3. REGULACIÓN • Sistemas de control y horarios de funcionamiento de la climatización. Ejemplos: Regulación del suelo radiante, adelanto de las horas de apagado, regulación de bombas de frío. 4. PUNTOS DE CONSUMO • Cortinas de aire. 14 de 43 Climatización CLIMATIZACIÓN Sustitución de caldera de gasóleo por caldera de gas natural Situación Actual Caldera de gasóleo para la producción de vapor. La potencia máxima 442 kW. Propuesta Sustitución de la caldera actual por una caldera de gas natural para la producción de vapor, de la misma potencia. Ahorro energético Ahorro económico 115.470 kWh/año 30.205 €/año Inversión Periodo de retorno 30.200 (sin instalación) 1 año 15 de 43 CLIMATIZACIÓN Sustitución de quemador de dos etapas por quemador modulante Situación Actual La instalación dispone de una caldera de gas natural con quemador de dos etapas. Propuesta Sustitución del quemador de dos etapas por un quemador modulante. Los quemadores modulantes permiten ajustar la llama y por lo tanto el consumo de combustible a la demanda de calor real de la climatización. Ahorro energético Ahorro económico 71.070 kWh/año 2.733,4 €/año Inversión Periodo de retorno 7.417 € 2 años y 9 meses 16 de 43 Climatización CLIMATIZACIÓN Aislamiento de instalaciones de climatización. Situación actual. Edificios de oficinas. Las tuberías de transporte de agua caliente y fría inspeccionadas en los edificios de oficinas presentan un aislamiento deficiente en algunas zonas. Propuesta Recubrir las tuberías con aislamiento de lana de vidrio de 0,04 W/m2ºc Ahorro energético Ahorro económico 723 kWh/m.l año 43,2 €/m.l año Inversión Periodo de retorno 15 €/m.l 4 meses 17 de 43 Climatización CLIMATIZACIÓN Adelantar la hora de apagado de los sistemas de climatización. Situación Actual Edificio comercial. Gran inercia térmica, no es necesario que los sistemas de climatización permanezcan encendidos hasta la hora del cierre mismo. Propuesta Adelantar una hora el apagado de los sistemas de climatización. No supone una pérdida de confort dentro del edificio. Electricidad: 9,13c€/kWh Gasóleo C: 3,64 c€/kWh Inversión y periodo de retorno: Nulo / Inmediato 18 de 43 Climatización CLIMATIZACIÓN Instalación de cortinas de aire en las puertas de acceso. Situación Actual Edificios de oficinas. La apertura de las puertas del vestíbulo conlleva la pérdida de una gran cantidad de aire climatizado. Propuesta Cortina de aire en puertas de acceso de los edificios. (9) Reducción notable de pérdidas y mejora del nivel de confort. Ahorro energético Ahorro económico 124.577 kWh/año 10.634 €/año Inversión Periodo de retorno 14.895 € 1 año y 5 meses 19 de 43 1.3 1.3ACS ACS ACS ACS Buenas prácticas en ACS Revisar los grifos para evitar goteos. Un simple goteo continuo puede suponer el desperdicio de hasta 100 l/día. No dejar los grifos abiertos. Instalación de grifos temporizadores o emplear grifería electrónica. Instalación de grifería monomando. En las duchas, instalación de grifería termostáticas. Colocación de perlizadores. Instalación de reductores de caudal. 21 de 43 ACS ACS Sustitución de los cabezales de ducha Situación actual La instalación posee un total de 36 grifos sin perlizadores y 30 duchas que no son reductoras de caudal. Propuesta Instalación de perlizadores en todos los grifos y duchas reductoras de caudal. Mediante la instalación de estos sistemas se llega a conseguir ahorros del 50% del consumo de agua. Ahorro agua Ahorro energético Ahorro económico 3.895 m3/año 56.840 kWh/año 7.382 €/año - Inversión Periodo de retorno - 1.080 € 2 meses 22 de 43 ACS Reducción de la temperatura de acumulación del ACS Situación actual En la instalación objeto de estudio se acumula el agua caliente sanitaria a una temperatura de 75ºC. Propuesta Reducción de la temperatura del agua hasta la mínima obligatoria de 60ºC, se reduce así el consumo de gas al no tener que calentar tanto el agua. Ahorro energético Ahorro económico 18.948 kWh/año 594 €/año Inversión Periodo de retorno Nula Inmediato 23 de 43 1.3 1.3OFIMÁTICA OFIMÁTICA Ofimática OFIMÁTICA Buenas prácticas en equipos ofimáticos •Apagar el ordenador cuando no se utilice. • Apagar la pantalla cuando no se use. •El salvapantallas negro es el único que ahorra energía. •El ajuste del brillo de la pantalla a un nivel medio puede llegar a suponer un ahorro de entre el 15% y el 20%. • Impresoras de red: Asegurarse de que están apagadas al finalizar la jornada laboral y durante los fines de semana. • Impresoras locales: apagarlas sino están siendo utilizadas. • Fotocopiadoras: acumular los documentos a fotocopiar se reducirán los costes a la mitad debido a que se evita el calentamiento y el enfriamiento continuo. 25 de 43 Ofimática OFIMÁTICA Gestión de equipos ofimáticos Situación actual En la instalación objeto de estudio se vio que algunos ordenadores o pantallas permanecían encendido cuando no se estaban usando. Propuesta Se propone el uso de regletas con interruptores de luz así como el apagado de los equipos cuando no se encuentran en uso. Ahorro energético Ahorro económico 1.305 kWh/año 178 €/año Inversión Periodo de retorno 300 € 1 año y 8 meses 26 de 43 1.4 1.4MOTORES MOTORESELÉCTRICOS ELÉCTRICOS Motores eléctricos MOTORES ELÉCTRICOS 1. Sustitución eficiencia. de motores convencionales por alta 2. Instalación de estabilizadores de tensión en motores de sistemas de elevación. 3. Instalación de variadores de frecuencia en motores de sistemas de elevación. 28 de 43 Motores eléctricos MOTORES ELÉC TRICOS Instalación de estabilizadores de tensión Situación Actual Rampa de elevación de 5 kW: Se considera una rampa de 20 metros de longitud que en la actualidad funciona ininterrumpidamente durante las 18 horas de apertura de la estación. Propuesta Se propone la instalación de un estabilizador de tensión en la rampa de elevación. En base a estudios experimentales se ha observado que se consiguen ahorros del 16% el consumo eléctrico Ahorro energético Ahorro económico 5.186 kWh/año 333 €/año en energía 127 €/año en reducción de mantenimiento Inversión Periodo de retorno 1.700 € 4 años 29 de 43 Motores eléctricos MOTORES ELÉCTRICOS Instalación de variador de frecuencia Situación actual: Estación de trenes. Las escaleras permanecen en funcionamiento sin que haya uso por parte de los viajeros. Propuesta: Se propone la instalación de variadores de frecuencia, que reduzcan la velocidad de las escaleras o las detengan cuando no haya viajeros. Ahorro energético Ahorro económico Parada Total:23.652 kWh/año Reducción de velocidad: 14.125 kWh/año 934 €/año Inversión Periodo de retorno 2.100 € 2,24 años 30 de 43 1.4 1.4AIRE AIRECOMPRIMIDO COMPRIMIDO Aire Comprimido AIRE COMPRIMIDO Posibilidades de optimización •Eficiencia del compresor • Tipo de sistema de control • Mantener el equipo en condiciones • Control de la humedad y tratamiento del aire • Fugas de aire •Comportamiento de usuarios finales 32 de 43 Aire Comprimido AIRE COMPRIMIDO Sustitución de compresores Situación actual La instalación cuenta con dos compresores de 55 kW y 75 kW, tan solo trabaja el primer compresor y el trabajo de compresión del equipo tan solo se realiza 1,5 horas diarias. Propuesta Sustitución del compresor de 55 kW por otro de menor potencia (22 kW) con variador de frecuencia. Ahorro energético Ahorro económico 47.142 kWh/año 4.040 €/año Inversión Periodo de retorno 13.824 € 3 años y 5 meses 33 de 43 AIRE COMPRIMIDO Instalación de un sistema de gestión para el sistema de aire comprimido. Situación actual La instalación cuenta con tres compresores, dos de ellos de 55 kW y uno de 50 kW con variador de frecuencia. Propuesta Implantación de un sistema de gestión para optimizar el funcionamiento del sistema de aire comprimido. De esta forma se controlaría el funcionamiento del conjunto de compresores para que el consumo energético sea el mínimo posible. Ahorro energético Ahorro económico 55.807 kWh/año 5.377 €/año Inversión Periodo de retorno 9.431 € 1 año y 9 meses 34 de 43 2.2.Cámaras Cámarasfrigoríficas frigoríficas Cámaras frigoríficas CÁMARAS FRIGORÍFICAS Medida de ahorro energético Permitir el paso del aire para una correcta refrigeración. Ajustar la temperatura de las cámaras a los alimentos que guardan. Evitar la formación de escarcha. Evitar las pérdidas energéticas asegurándose de que las gomas de las puertas se encuentran en correcto estado. Evitar en la medida de lo posible la apertura de puertas frecuentes, ya que se pierde energía. 36 de 43 Cámaras Procesos frigoríficas térmicos CÁMARAS FRIGORÍFICAS Ajuste de la temperatura de consigna de cámaras frigoríficas Situación Actual Cámaras de conservación de frutas y hortalizas, son un punto fundamental del consumo de energía. En la actualidad presentan una temperatura de 2ºC, sin embargo la temperatura adecuada de conservación es de 8ºC. Propuesta Aumentar la temperatura desde los 2ºC actuales hasta los 8ºC recomendados, por cada grado centígrado que se aumenta la temperatura disminuye un 5% la energía consumida. Ahorro energético Ahorro económico 751,9 kWh/año 102,6 €/año Inversión Periodo de retorno Nula Inmediato 37 de 43 3.3.PROCESOS PROCESOSTÉRMICOS TÉRMICOS Procesos Térmicos PROCESOS TÉRMICOS • Industrias que utilizan aire caliente en sus procesos. • Ejemplo práctico. • Industrias que utilizan vapor en sus procesos. •Ejemplo práctico. 39 de 43 Procesos térmicos INDUSTRIAS CON AIRE CALIENTE EN PROCESOS Recuperación de la energía térmica del aire de salida de los secaderos Situación actual. En la industria hay instalados dos secaderos que se utilizan para quitar la humedad a la materia prima. Las características de los secaderos se muestran a continuación: Secadero 1 Secadero 2 Diámetro (m) 2 2 Temperatura (ºC) 86 86,6 Velocidad (m/s) 12,4 13,02 Caudal seco, C.N (Nm3/h) 80.777 101.270 Situación propuesta. Recuperar la energía térmica de la corriente de salida de secaderos para su uso en calefacción en oficinas y naves de envasado 1 y 2, mediante la utilización de intercambiadores de calor aire-agua, que permitan un calentamiento directo del aire ambiente. 40 de 43 Procesos térmicos INDUSTRIAS CON AIRE CALIENTE EN PROCESOS Recuperación de la energía térmica del aire de salida de los secaderos Ahorro energético y económico. OFICINAS ENVASADO 1 ENVASADO 2 Ahorro en Energía eléctrica Ahorro en Gas Natural Ahorro en Gas Natural Ahorro energético (kWh) 15.893 1.209.600 4.132.800 Ahorro económico (€) 1.108 29.514 100.840 Inversión: 138.982 € (incluye el recuperador de calor y la red de distribución de agua caliente) Periodo de retorno: 1,05 años 41 de 43 Procesos térmicos INDUSTRIAS CON VAPOR DE AGUA EN PROCESOS Instalación de un economizador en caldera de vapor. Situación actual En la situación actual las calderas no tienen economizador y están entrando el agua a la caldera a 55 ºC. Situación propuesta Se propone la instalación de un economizador en cada caldera, para precalentar el agua de entrada a la caldera y así evitar el consumo de gas debido a la entrada del agua a 55ºC. El economizador precalentará el agua, a continuación se muestran los saltos de temperatura que se consiguen con cada uno de los economizadores: Caudal Tª entrada Tª salida Pérdida de carga 3.750 kg/h 55 ºC Ahorro energético 96 ºC 2.127.135 kWh/año 0,2 bar Caudal 3.500 kg/h Tª entrada 55 ºC Tª salida 87ºC 63.814 €/año Pérdida de carga 0,2 bar Ahorro económico Periodo de retorno Presión de trabajo 10 bar Presión de trabajo 9 barInversión Calidad tubos Acero al22.400 carbono Calidad8tubos meses Acero al carbono Calidad aleta Aluminio. Calidad aleta Aluminio. 42 de 43 MUCHAS GRACIAS POR SU ATENCIÓN Laura López Silvent llopez@sinceo2.com Tfno. 91 345 60 73 www.sinceo2.com