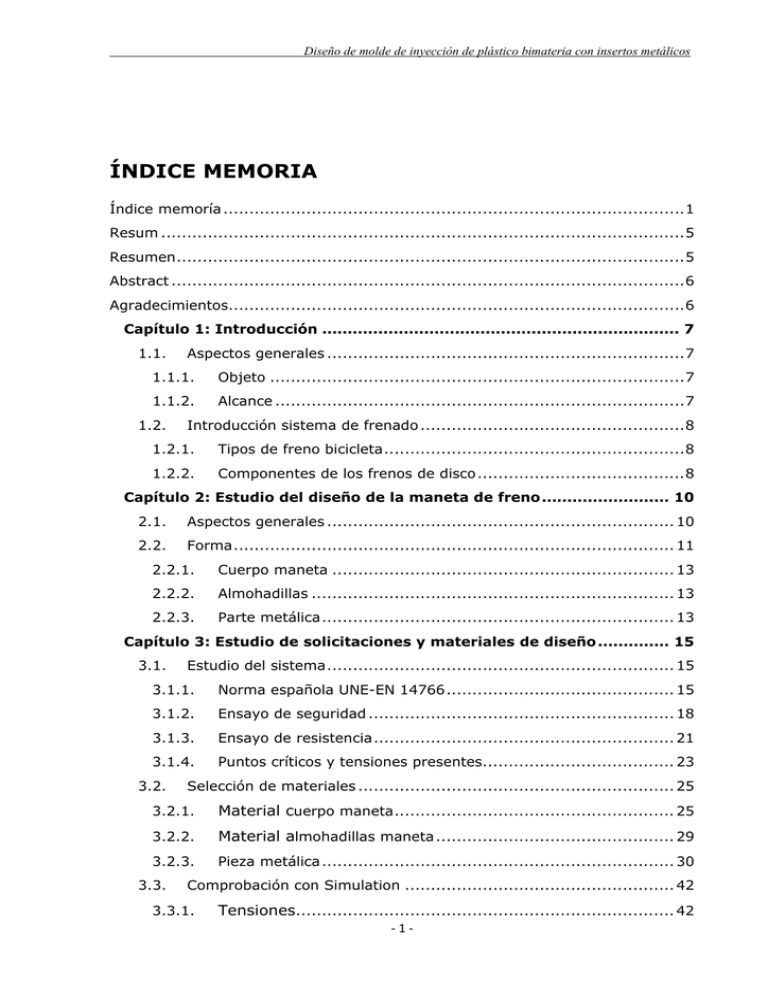

capítulo 1 - Pàgina inicial de UPCommons

Anuncio