Preparación y Caracterización de materiales compuestos en forma

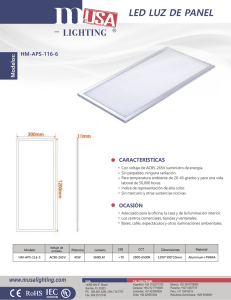

Anuncio