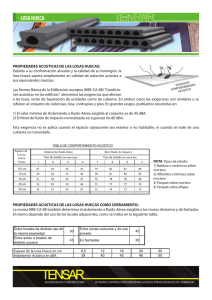

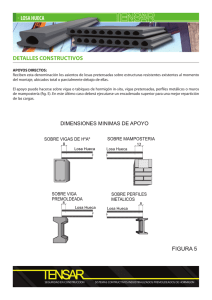

La losa hueca Proyecto y utilizaciones

Anuncio