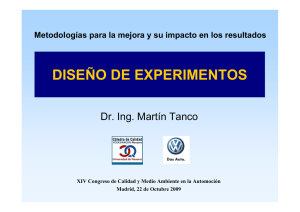

Metodología para la aplicación del Diseño de Experimentos (DoE

Anuncio