universidad tecnológica de querétaro

Anuncio

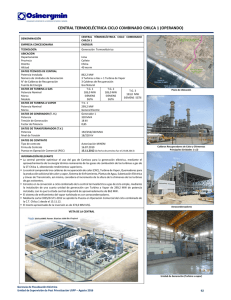

Universidad Tecnològica de Querètaro Firmado digitalmente por Universidad Tecnològica de Querètaro Nombre de reconocimiento (DN): cn=Universidad Tecnològica de Querètaro, o=UTEQ, ou=UTEQ, email=vcruz@uteq.edu.mx, c=MX Fecha: 2014.09.10 09:36:56 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto: "APROVECHAMIENTO DE LA ENERGÍA TÉRMICA EMITIDA POR UNA TURBINA DE GAS PARA EL PROCESO DE SECADO” Empresa: Nutryplus, SAPI de C.V. Memoria que como parte de los requisitos para obtener el título de: TÉCNICO SUPERIOR UNIVERSITARIO EN ENERGÍAS RENOVABLES ÁREA ENERGÍA SOLAR Presenta: SANDOVAL GARCÍA JUAN PABLO Asesor de la UTEQ M. en A. Isela Prado Rebolledo Asesor de la Organización Ing. Raúl Daniel Martínez Villagrán Santiago de Querétaro, Qro. Septiembre del 2014 Resumen El trabajo que se realizó durante la estadía profesional, se basó en el análisis y elección de un sistema de energía renovable para el aprovechamiento energético en la empresa Nutryplus SAPI de CV. Dado que el giro de la empresa es alimentaria, es necesario el calor para producir diversos productos. Se realizaron investigaciones sobre las ventajas y desventajas de los diferentes sistemas generadores de energía renovable, se hicieron cotizaciones y se analizaron las diferentes propuestas, tomando en cuenta los beneficios que estas traerían a la empresa como: rentabilidad, análisis de costos, impacto ambiental, retorno de la inversión, etc. Una vez terminado el análisis, se eligió la cogeneración como el sistema a instalar, y se procedió a realizar el contacto con la empresa proveedora de las microturbinas. La idea principal a manera de propuesta de este proyecto fue contar con una fuente productora de energía eléctrica independiente a la red de distribución de CFE (Comisión Federal de Electricidad), como lo son las microturbinas y aprovechar el calor desprendido redireccionándolo hacia los equipos de secado que operan bajo el consumo de gas natural. 2 Description Nutryplus is located in Queretaro Mexico. This company sales and distributes products used in bakeries, the facillities in this place are clean and very comfortable, all the people are friendly and their performance is good. The products are delivered just in time because of the knowledge and expertise in the manufacturing sector of the engineer Raul Martinez. Because of this I think that he is a very interesting person, besides I think he is funny, responsable and the most educated person in the company. JUAN PABLO SANDOVAL GARCIA 3 Agradecimientos “Los logros se realizan a base de esfuerzos, los esfuerzos a base de un motor”. Yo realicé el esfuerzo a lo largo de este tiempo y el motor de todo esto; es Mi familia. Hoy se culmina otra parte de mi formación académica, que día a día se va haciendo más corta. El comienzo de mi edad productiva ha llegado, he logrado comprender que la vida se llena de momentos increíbles al lado de las personas que amas, que a pesar de que tus metas sean grandes, tus seres queridos siempre están ahí, para apoyarte incondicionalmente, que aunque la presión siempre sea excesiva, ellos te escucharán con gran paciencia. Todo esto es porque te aman y quieren lo mejor para ti. Este gran logro en mi vida, se debe a aquellas personas que creyeron y me depositaron gran parte de su confianza. Para ustedes, va dedicado mi esfuerzo, mi tiempo y mi trabajo, es con lo poco que puedo pagarles, porque por ustedes estoy y para ustedes me debo. Gracias. 4 Índice Resumen…………………………………………………………………………….. 2 Description……………………………………………………………………………3 Agradecimientos……………………………………………………………………..4 Índice………………………………………………………………………………….5 I. I. INTRODUCCIÓN...………………………………………………………………..6 II. II. ANTECEDENTES………………………………………………………………...7 III. III. JUSTIFICACIÓN…………………………………………………………………9 IV. IV. OBJETIVOS…………………………………………………………………….11 V. V. ALCANCE………………………………………………………………………..12 VI. VI. ANÁLISIS DE RIESGOS………………………………………………………13 VII. VII. FUNDAMENTACIÓN TEÓRICA……………………………………………..14 VIII. VIII. PLAN DE ACTIVIDADES…………………………………………………….31 IX. IX. RECURSOS MATERIALES Y HUMANOS………………………………….32 X. X. DESARROLLO DEL PROYECTO…………………………………………….34 XI. XI. RESULTADOS OBTENIDOS…………………………………………………45 XII. XII. CONCLUSIONES Y RECOMENDACIONES………………………………49 XIII. ANEXOS XIV. BIBLIOGRAFÍA 5 I. Introducción Nutryplus SAPI de CV., es una empresa dedicada a la producción y comercialización de ingredientes y aditivos para la industria de los alimentos. Al indagar sobre la situación energética de la planta se pudo apreciar el alto índice en el pago de energía eléctrica, lo que conlleva a tener un alta en el desglose de costos a nivel producción. Por tal motivo, se planteó de manera formal un objetivo a cumplir, el cual es: “Generar energía eléctrica a través de una turbina de gas, reutilizando el aire caliente que disipan estos equipos para ser aprovechado en los procesos productivos de la empresa”, haciendo así de este un proyecto de cogeneración. La importancia de la utilización de este sistema en la planta, es que proveerá de energía eléctrica de alta calidad a las instalaciones, reducirá el gasto en la factura energética ante CFE, los procesos de producción serán más eficientes, se apegará más a la política de calidad “siendo sustentables y respetuosos con el medio ambiente”. 6 II. Antecedentes Desde 1982 la empresa Nutryplus fabrica, comercializa y distribuye ingredientes para la Industria Alimentaria en general, aunque su énfasis principal está en la panificación. Su principal mercado se encuentra en la industria grande y mediana, distribuidores de productos químicos y distribuidores de materias primas para panificación y tortillería. La política de calidad de Nutryplus SAPI de C.V. dice: “En Nutryplus trabajamos comprometidos con sistemas de calidad y seguridad alimentaria, respetando el medio ambiente, buscando siempre la mejora continua, a fin de cumplir con los requisitos de nuestros clientes e incrementar nuestra competitividad, participación de mercado y rentabilidad” (Manual de calidad, Nutryplus 25 de abr de 2014). Basados en la política de calidad de la empresa se puede apreciar el compromiso con el medio ambiente por lo que busca implementar sistemas de cogeneración eco eficiente, de esta manera existirá un equilibrio entre la demanda de energía eléctrica de la planta y el aprovechamiento de la energía calorífica producida por el combustible primario, encontrando así un proceso totalmente sustentable. 7 Pensando también a un futuro abastecer con energía fotovoltaica al sector administrativo de la empresa, y de esta manera cubrir una parte de las necesidades eléctricas de estas instalaciones. 8 III. Justificación En la empresa Nutryplus, SAPI de C.V. el consumo de gas natural es básico y fundamental para algunos de los procesos de producción. Es bien sabido que el gas natural es una importante fuente de energía no renovable que en comparación con los demás combustibles fósiles disponibles es el más limpio en cuestión de emisiones a la atmósfera, ya que en su composición natural incluye diversos hidrocarburos gaseosos como: metano, etano, propano, butano, pentano y pequeñas proporciones de gases inertes como dióxido de carbono y nitrógeno. Entre las aplicaciones de este hidrocarburo se encuentran: Generación de energía eléctrica. Ámbito industrial (generación de vapor, secado, fundición de metales, etc.). Sector residencial (cocina, calefacción). Transporte (automóviles). 9 La planta contará con una turbina de gas la cual producirá un porcentaje de la energía eléctrica utilizada para abastecer los equipos de maquinaria, e instrumentación. Sin embargo al encender esta turbina existe un alto desprendimiento de energía calorífica que para disiparla se requiere de aire frio, el cual se calienta a altas temperaturas. Este aire caliente será aprovechado por los equipos de secado mediante un sistema de trasporte por medio de ductos, con la idea de que se disminuya el consumo de gas natural destinado para el calentamiento de aire, lo que se vería reflejado en un ahorro de combustible y por consecuencia la reducción de la factura energética. 10 IV. Objetivos IV.I. Objetivo general Generar energía eléctrica a través de una turbina de gas, reutilizando el aire caliente que disipan estos equipos para ser aprovechado en los procesos productivos de la empresa. IV.II. Objetivos específicos Reducir la factura energética del consumo de gas natural en los equipos de secado. Utilizar una fracción de esta energía para el precalentamiento de agua en una caldera. 11 V. Alcance Al examinar detalladamente el costo del sistema de energía fotovoltaica y conocer los precios para la implementación, se apreció que ésta tecnología sigue siendo muy cara, en comparación con el sistema de cogeneración. Por ello se propone implementar un sistema de energías renovables, que se adapte a las necesidades eléctricas de la empresa Nutryplus SAPI DE C.V. 12 VI. Análisis de Riesgos Se identifica que los riesgos que se podrían tener para el desarrollo del proyecto, son del tipo externos: 1. La inestabilidad en el costo del gas natural: El alta en el combustible a utilizar en la turbina puede ser una barrera importante para el desarrollo del proyecto, ya que si esto sucediera sería más costoso hacer funcionar el equipo en comparación con las ganancias que este proveería. 2. La inestabilidad en el costo de la energía eléctrica: En dado caso que el costo por Kw descienda, la tasa de retorno de inversión para este proyecto se ampliaría. 3. Cambios en de política de la empresa proveedora: Si la empresa con la que se planea hacer el contrato cambiara sus políticas, podría existir la posibilidad de que los precios, así como los tiempos de entrega de equipo asciendan. 13 VII. Fundamentación Teórica VII.I. La situación energética en México Durante la mayor parte de la historia humana, el sistema energético dependió de los flujos naturales de energía y de la fuerza animal y humana para proveer los servicios requeridos en la forma de calor, luz y trabajo. La única forma de transformación conocida era de la energía química a la energía calorífica y luminosa, mediante la quema de leña o de velas. Fue a partir de la Revolución Industrial cuando el sistema energético mundial pasó por dos transiciones altamente significativas; la primera de ellas fue iniciada por una innovación tecnológica radical: la máquina de vapor alimentada por carbón. Con ella se realizó la primera conversión de recursos energéticos fósiles en trabajo, lo que implicó la posibilidad de separar geográficamente y en gran escala el origen de las fuentes energéticas respecto a su lugar de consumo final. El carbón podía ser transportado y almacenado en donde se le requiriera, dotando de recursos energéticos a casi cualquier región, lo que antes sólo era posible si existían abundantes recursos hidráulicos en el sitio (Nakicenovic, Grübler y Mc Donald, 1998). Analizando la demanda energética de nuestro país, nos podemos dar cuenta de que aún no es competente para cubrir las necesidades de energía, tal como se ve en el siguiente fragmento citado de la prospectiva del sector eléctrico: El crecimiento promedio anual estimado para el PIB es de 3.7%, y el crecimiento 14 esperado para el consumo de energía eléctrica durante el mismo período es del 4.6%. Esta diferencia tiene su mayor efecto durante los primeros 10 años de la estimación, aproximándose ambas proyecciones hacia un consumo de alrededor de 485 TWh en el último año del período. En consecuencia, la expansión de capacidad necesaria para atender la demanda difiere marginalmente entre un ejercicio y otro, pero se observa un mayor impacto si el análisis se divide en dos períodos, el primero para los seis años a transcurrir entre 2013 y 2018 y el segundo para el período 2019 en adelante. En el caso del ejercicio de planeación 2013-2027, las adiciones de nueva capacidad (incluyendo proyectos de rehabilitación y modernización de centrales existentes) para el período 2013-2018 ascienden a 16,059 MW, mientras que para el período 20192027 la estimación de los requerimientos de capacidad se ubicó en 30,855 MW, dando un total de 46,914 MW durante el horizonte de 15 años completo, es decir, 2013-2027. Ahora bien, en el ejercicio de planeación 2014-2028, se estima que para el período 2013-2018 el requerimiento de nueva capacidad será aproximadamente 13% inferior a lo esperado anteriormente, mientras que para el período 2019-2028 dicho requerimiento podría ser 33% superior. Una de las razones por las cuales se presenta una magnitud mayor en esta última diferencia se debe a que en la composición del nuevo programa de expansión que actualmente se encuentran en desarrollo, se incluye una mayor participación de fuentes renovables respecto a lo que se estimó en la planeación anterior (SENER, 2013-2027). 15 La manera más apropiada de abastecer al país con energía, es utilizando las nuevas tecnologías de energía renovable; ya que como lo indica la SENER (Secretaría de Energía), el ~80% de la generación eléctrica en México proviene de combustibles fósiles, como se puede apreciar en la siguiente figura: FUENTE: (SENER, 2012). Figura No. 1 “Porcentajes de la generación de energía en México” Por esta causa la volatilidad del precio del petróleo y del gas natural ha sido muy alta en los últimos años y existe gran incertidumbre sobre la evolución futura de los precios (SENER, 2012). VII.II. Energías renovables, un futuro prometedor. El desarrollo de generación eléctrica renovable es clave en la Estrategia Nacional de energía, de esta manera se promueven 3 aspectos fundamentales en el desarrollo del país: 16 1. Seguridad energética 2. Eficiencia económica y productiva 3. Sostenibilidad ambiental Partiendo de estos tres aspectos se derivan 9 puntos en los cuales se puede apreciar las ventajas de la utilización de energías renovables: Restituir reservas, revertir la declinación de la producción de crudo y mantener la producción de gas natural. Diversificar las fuentes de energía, incrementando la participación de tecnologías limpias. Incrementar los niveles de eficiencia en el consumo de energía. Reducir el impacto ambiental del sector energético. Operar de forma eficiente confiable y segura la infraestructura energética. Ejecutar oportunamente las inversiones necesarias en capacidad de procesamiento para reducir el costo de suministros energéticos. Fortalecer la red de transporte, almacenamiento y distribución de gas y petrolíferos. Proveer de energéticos de calidad y a precios competitivos a los centros de población marginados del país. Promover el desarrollo tecnológico y de capital humano para el sector de energía (SENER, 2012). 17 VII.II.I. Cogeneración; una solución energética Conociendo ya la situación energética por la que está pasando nuestro país, nos introduciremos a conocer en específico una fuente de energía renovable apta para aprovechamiento energético en el sector industrial que es la cogeneración. Cogenerar es una palabra compuesta del prefijo co- y del verbo Generar, generar se define, en el Diccionario de uso Español de Dña. María Moliner como “producir una cosa” y el prefijo de co viene del latín CUM preposición que rige ablativo por lo que, en una interpretación técnica, la palabra COGENERAR significa producir más de una cosa como mínimo dos (Mario Villares Martín, 2003). La cogeneración es una solución energética para producir todas las energías finales que todo centro consumidor precisa: electricidad, calor y frio. Por ello, es una solución compleja que no siempre es bien comprendida ni por los usuarios, ni por las autoridades energéticas. A diferencia de las tecnologías renovables, la cogeneración no sólo aporta producción de energía sino también seguridad de suministro, ofreciendo garantía de potencia gestionable de ser requerido por el operador del sistema. 18 Por su alta eficiencia, el uso de la cogeneración es una oportunidad única de mejorar la intensidad energética de alguna economía. La cogeneración es una producción simultánea de energía eléctrica y calor útil cerca de los puntos de consumo. Es por tanto un sistema que aprovecha la energía del combustible primario de un modo sustancialmente más eficiente que las tecnologías de producción separadas, como son las centrales de producción eléctrica del régimen ordinario o las calderas para producción de calor (Fenercom, 2010). Ante todo es necesario saber o conocer las necesidades energéticas del sector donde se implementará una planta de cogeneración. Así pues, es importante saber la relación calor/electricidad o calor/energía mecánica que ha de ser suministrada para su consumo tanto en el proceso productivo, en caso de una fábrica, como las necesidades energéticas del sector terciario. Una vez conocida la relación calor/electricidad, que es la más usual se debe saber en qué estado entálpico se debe suministrar la energía térmica. Para procesos productivos donde éste estado entálpico sea elevado se deberá de contar con una fuente de energía térmica capaz de hacer llegar al medio transportador este nivel de energía interna (Mario Villares Martín, 2003). 19 VII.II.II. La cogeneración y sus diferentes sistemas Existe una gran variedad de sistemas de cogeneración, los cuales se describirán a continuación: 1. Sistemas directos: Motor alternativo Turbina de gas 2. Sistemas indirectos: Turbinas de vapor 3. Sistemas combinados Sistemas directos: El combustible se introduce en una máquina de cogeneración: motor alternativo o turbina de gas. Estas máquinas generan energía mecánica que se transmite a un alternador que produce electricidad y los efluentes calientes se emplean para usos térmicos como generación de agua caliente, vapor, aire caliente, etc. Estos sistemas llevan el nombre de cogeneración en cabeza. Sistemas indirectos: Constituido básicamente por las turbinas de vapor. El núcleo originario es el hogar donde se genera el calor. Este pasa a una caldera donde 20 se produce vapor de agua a alta presión, el cual es expandido en una turbina de vapor que lleva acoplada en el eje un alternador eléctrico. Estos sistemas reciben el nombre de cogeneración en cola, puesto que la máquina generadora de energía eléctrica, a veces interesa simplemente energía mecánica. Esta última variante es la más atractiva desde la óptica de recuperación energética a partir de combustibles residuales renovables. Sistemas combinados: También denominados ciclos combinados, el más usual es la combinación de turbinas de gas y turbinas de vapor. En los últimos años han experimentado un gran desarrollo debido a las altas eficacias que consiguen. Estas plantas, combinan los ciclos termodinámicos de las turbinas de gas y las turbinas de vapor, teniendo una eficacia superior a cada uno de los sistemas por separado, en esencia el ciclo combinado estriba en una turbina de gas que genera electricidad. Los gases calientes efluentes producen vapor en una caldera de recuperación que a su vez envía a una turbina de vapor que produce más electricidad. VII.II.III Cogeneración con motores alternativos La cogeneración con motores alternativos, utiliza una máquina robusta que admite paradas y puestas en marcha bruscas, así como regímenes de carga variable, mantiene los parámetros de consumo especifico del combustible dentro 21 de un rango aceptable, siempre que se trabaje por encima del 50% de su potencia nominal. En cuanto al aprovechamiento térmico, el caudal de gases calientes representa un 20-25% de la energía total y sale a una temperatura oscilada de entre 350 a 550°C. En una instalación de cogeneración con motor alternativo se consume un combustible (gas natural, gasóleo, biogás, etc.) que al quemarse produce trabajo mecánico. Simultáneamente durante el proceso de combustión se desprende una gran cantidad de energía calorífica que es disipada a la atmósfera. Equipando al motor con los dispositivos adecuados de intercambio, este puede trabajar como un sistema de cogeneración y permitir aprovechar este calor que se desprende a través de los circuitos de refrigeración, los gases de escape y de la radiación de propio motor. Este calor puede utilizarse en diferentes procesos: secado, calentamiento de agua, calefacción, etc. Tipos de motores alternativos. Según el tipo de ciclo termodinámico que se siga, se pueden distinguir los motores de ciclo Otto y Diésel. La diferencia básica entre las tecnologías asociadas a estos dos ciclos está en que los primeros necesitan un elemento que inicie la combustión (bujía), mientras que en los segundos la ignición del 22 combustible se produce como consecuencia de la compresión de la mezcla airecombustible. Respecto al rendimiento eléctrico de estos dos ciclos hay que destacar que depende directamente de la relación de compresión, en los ciclos diésel se consiguen relaciones de compresión más elevadas (12-13) frente a una relación de 9 en el caso de los motores de ciclo Otto. Usos del calor recuperado: El sistema genera doble fuente de calor con niveles térmicos diferentes y, por tanto se puede pensar en una recuperación también a dos niveles: vapor hasta 15 bares con el calor de los gases y agua caliente a 8590°C. Entre las numerosas variantes de recuperación de calor en sistemas de cogeneración con motores alternativos, las más usuales son las siguientes: Refrigeración clásica. El agua entra al motor a 70°C a través del circuito de recuperación y sale a unos 85-90°C. Posteriormente se puede elevar el nivel térmico hasta 100°C mediante el calor de los gases de escape. Producción de agua sobrecalentada. Introduciendo presión en el circuito de refrigeración es posible obtener agua sobrecalentada. 23 Producción de vapor a baja presión. Con el sistema de refrigeración por ebullición es posible producir, introduciendo el agua en el motor en el punto de vaporización, vapor saturado a 0.5-1 bar relativo. Recuperación directa de los gases de escape. El flujo de los gases puede ser aprovechado directamente en determinados procesos (secado, producción de CO2, etc.) Generación de aire caliente. Todos los calores residuales pueden ser aprovechados mediante dispositivos de intercambio adecuados para la generación de aire caliente. La capacidad de usar el calor generado en un sistema de cogeneración determina la eficiencia y rendimiento global del sistema. En los motores Otto, el calor puede ser recuperado de los sistemas de lubricación, de la refrigeración de las camisas de los cilindros y de los gases de escape. En los motores diésel, la recuperación de calor es algo más compleja debido a que existen cuatro fuentes de calor: los gases de escape, el aire de alimentación, el aceite de lubricación, y el circuito de refrigeración de los cilindros. 24 Los motores de gas tienen muchas aplicaciones en el campo de la cogeneración, especialmente cuando el consumo de energía térmica es en forma de agua caliente o vapor de baja presión (Xavier Elías Castells, 2012). VII.II.IV. Cogeneración con turbinas de gas La turbina de gas; es una máquina rotativa de combustión interna accionada por la expansión de los gases de la combustión. Existen dos tipos básicos de turbinas de gas, de combustión interna o también llamadas de ciclo abierto, y de combustión externa. En las turbinas de combustión externa el fluido de trabajo, que puede ser aire o un gas inerte (helio o argón) describe un proceso cerrado y cíclico, recibiendo y dando calor mediante intercambiadores de calor. El foco caliente; son los gases calientes de la combustión en una cámara de combustión, y el foco frio; es el agua de refrigeración que cede al medio ambiente la calor absorbida del fluido de trabajo. La principal ventaja de este tipo de turbinas es que los productos de la combustión no circulan por su interior, evitan problemas de corrosión y desgaste, el mayor inconveniente en este tipo de turbinas es que necesitan una instalación muy superior en la instalación y el control, por lo mismo sólo son utilizadas en caso de grandes potencias. En las turbinas de ciclo abierto, se trata de una máquina rotativa accionada por la expansión de los gases calientes y a presión, obtenidos a partir de la ignición 25 de la mezcla de un combustible (normalmente gas) y aire comburente en una cámara de combustión. Por ello, se llaman de combustión interna. Tanto el combustible como el aire se han de introducir a presión y así la misma turbina arrastra el compresor de aire. Los principales elementos que componen a una turbina de gas son el compresor, la cámara de combustión y la misma turbina o turbinas. Al conjunto formado por el compresor y la turbina de alta presión se le llama “Generador de gas” y está destinado a conseguir la alimentación de la máquina, mientras que al resto se le denomina “Turbina de potencia” y da lugar a la potencia útil. El principio de operación de una turbina de gas es el siguiente: El aire se aspira de la atmósfera, se comprime en el compresor y se introduce en la cámara de combustión, donde se mezcla con el combustible y se produce la ignición. Los gases calientes obtenidos en la combustión se hacen circular por las turbinas, y al expandirse, permiten accionar además al propio compresor un alternador o alguna otra máquina. Las turbinas de gas operan con un exceso de aire muy elevado para evitar que la temperatura de los gases de combustión sea demasiado alta y pueda afectar a la turbina. La mayor parte de la energía calorífica producida por la combustión, permanece en los gases de combustión, una vez que han accionado la turbina se resulta 26 posible utilizarlos en algún proceso; ya que la temperatura de estos es de 400650°C. Aplicaciones de las turbinas de gas en cogeneración: La aplicación de las turbinas de gas en la cogeneración está limitada a complejos industriales o comerciales con consumos energéticos importantes que permitan utilizar máquinas como mínimo de 500 kW de potencia eléctrica, ya que de momento las gamas inferiores no ofrecen unas prestaciones técnico-económicas suficientemente interesantes. Las aplicaciones más típicas de las turbinas de gas en cogeneración son: Ciclo simple con caldera de recuperación, principalmente para la producción de vapor. Utilización de los gases: Procesos de secado, atomización y hornos de baja temperatura. Ciclo combinado: Aplicación conjunta de turbina de gas y turbina de vapor. Se trata de tecnologías contrastadas, sobre todo por lo que hace referencia a los ciclos simples y combinados, con soluciones menos estandarizadas cuando se trata de la utilización directa de los gases de combustión (Xavier Elías Castells, 2012). 27 El diseño de recuperación de calor es fundamental; ya que la economía del proyecto está directamente ligado al mismo, dado que el peso de la recuperación de calor en la rentabilidad es mayor que en la rentabilidad con motores alternativos (Fenercom, 2010). VII.II.V. Cogeneración con turbinas de vapor En la cogeneración con turbinas de vapor, se utilizan los ciclos similares a los de centrales térmicas convencionales, con la diferencia de que la turbina de vapor es normalmente del tipo contrapresión en vez del de condensación. El vapor a la salida de la turbina es utilizado en el proceso industrial. La energía mecánica es generada por la expansión del vapor a alta presión procedente de una caldera convencional. La energía mecánica es empleada para mover un generador eléctrico o un compresor. Aunque la energía eléctrica generada por este sistema es inferior por unidad de combustible al ciclo equivalente con turbina de gas, su rendimiento global es mayor alcanzando valores del 85-90%. Cuando en el proceso industrial se requieren varios niveles de presión se pueden utilizar las turbinas con extracciones. Son turbinas multietapa y están disponibles desde potencias de 1 MW. Una ventaja que presentan estos ciclos es la posibilidad de emplear cualquier tipo de combustible: solido, líquido o gaseoso. Esta característica hace que este 28 tipo de ciclo se emplee frecuentemente en industrias donde existen combustibles residuales o calores residuales (Mario Villares Martín, 2003). Dependiendo de la presión de salida del vapor de la turbina, se clasifican en turbinas de contrapresión donde esta presión está encima de la presión atmosférica y las turbinas a condensación, en las cuales está por debajo de la atmosférica y no han de estar provistas de un condensador. La aplicación típica de cogeneración es con una turbina de vapor a contra presión, siendo el vapor de escape de la turbina el que se envía al proceso (Fenercom, 2010). Otra posibilidad a contemplar, desde el punto de vista de control, se da prioridad a la demanda calorífica. Consiste en la utilización de calderas de recuperación cuyo vapor se utilizará usualmente en el uso demandado, y cuyos excesos de producción se enviarán a una turbina de vapor que a su vez producirá energía eléctrica. Las necesidades de tal perspectiva se presentan especialmente debido a las enormes inercias que presenta un sistema térmico, tal como el de producción de vapor. Cuando en la planta objeto de instalación de sistemas de cogeneración se presentan demandas caloríficas en forma de vapor con variaciones muy 29 acusadas, puede resultar muy efectiva esta opción, por cuanto a las solicitudes de vapor pueden ser atendidas de inmediato por medio de la reducción de potencia de la turbina de vapor (Mario Villares Martín, 2003). VII.II.VI. Cogeneración con ciclo combinado Se refiere a la aplicación conjunta de una turbina de gas y una turbina de vapor, en este sistema los gases de escape provenientes de la turbina de gas atraviesan la caldera de recuperación, donde se produce vapor de alta presión. Este vapor se expande en una turbina de vapor produciendo energía eléctrica adicional. El escape de la turbina será vapor de baja presión que puede aprovecharse como tal o ser condensado para la generación de agua caliente o precalentada. VII.III. Proceso de secado El proceso de secado proviene de los gases de combustión procedentes de turbinas de gas a causa de los efluentes caloríficos que se necesitan, ya que se dispone de un único flujo calorífico formado por gases a alta temperatura que hace posible utilizarlos en un proceso de secado (Mario Villares Martín, 2003). 30 VIII. Plan de Actividades Las actividades realizadas para el desarrollo del proyecto, se muestran en el anexo A. 31 IX. Recursos Materiales y Humanos IX.I. Recursos Materiales Firme nivelado que soporte 2,776 Kg y un volumen de 3.66 x 1.70 x 2.49 metros por unidad 3 Microturbina C65 Montacargas Ductos de aluminio o lámina galvanizada (definir por proveedor) Válvulas de alta presión (tipo mariposa) Codos a 90° Niples Coples Derivaciones tipo “T” Máquinas de soldar (Argón y eléctrica) Cortadora Cable THW Herramienta (desarmadores, llaves, pinzas, multímetro, etc.). 32 IX.II. Recursos Humanos Supervisor de proyecto Técnicos para la instalación de la microturbina Soldadores para la instalación de paileria y soporteria hacia los equipos de secado Técnicos en la instalación eléctrica de la microturbina Licenciado encargado de trámites y gestoría con CFE Ayudantes de soldador Ayudantes eléctricos Operador de montacargas Albañil para la construcción de plancha. 33 X. Desarrollo del Proyecto El proyecto se dividió en tres etapas: Reconocimiento del proceso productivo en Nutryplus Elección del sistema de Energía renovable Instalación de equipo y puesta en marcha a) Reconocimiento del proceso productivo en Nutryplus Se hizo el recorrido por todas las áreas de la empresa. Así se pudo conocer el proceso productivo que se lleva a cabo y las necesidades energéticas para la implementación de un sistema de energía renovable. En el anexo B, se puede observar el layout de Nutryplus. Una vez que se detectó la necesidad de obtener una fuente de energía eléctrica de alta calidad y amigable con el medio ambiente, para cubrir un porcentaje de la demanda eléctrica requerida por la planta, se optó por analizar los diferentes sistemas de energías renovables (energía fotovoltaica y cogeneración). Para dar seguimiento al proyecto y verificar la demanda energética requerida por la empresa, fue necesario conocer los costos por kW (véase gráfica 1) y la 34 potencia de consumo eléctrico, mediante la recopilación (histórico) de la facturación de la empresa por la CFE (Comisión Federal de Electricidad). $181.00 $2.50 $180.00 $2.00 $179.00 $178.00 $1.50 $177.00 $176.00 $1.00 $175.00 $174.00 $0.50 $173.00 $172.00 $0.00 CARGO POR KW DE DEMANDA FACTURABLE CARGO POR KWHORA DE ENERGÍA DE PUNTA CARGO POR KWHORA DE ENERGÍA INTERMEDIA CARGO POR KW HORA DE ENERGÍA DE BASE Grafica 1. “Costo del consumo de energía eléctrica en la empresa Nutryplus”. La potencia requerida según el resultado del análisis de las facturas de consumo fue de aproximadamente 456 kW/mes. Entre los equipos y aparatos utilizados están: Computadoras. Cargador de montacargas Máquinas de soldar Esmeril 35 Grúa Cortadora Cocedoras Básculas Bombas para ácido y sosa De los cuales, los que tienen mayor consumo son: Secador SRAY 1 Secador Spray 2 Secador de vacío Mezcladora 1 Mezcladora 2 Mezcladora 3 Mezcladora 43399 Mezcladora 5 Marmitas Compresor de aire b) Elección del sistema de energía renovable En la investigación para la aplicación del sistema renovable más apto para la empresa, como primera opción se contactó a compañías dedicadas a la venta e 36 instalación de equipos productores de energía fotovoltaica (paneles solares); ya que por la ubicación geográfica de la empresa, el índice de radiación en la zona es aceptable para la generación de energía solar. Sin embargo, una vez que fueron recibidas las cotizaciones del sistema, se apreció que hoy en día los precios de estos componentes siguen siendo elevados y el retorno de la inversión (TIR) es arriba de 5 años. Por tal motivo, se descartó la inversión en energía fotovoltaica. La siguiente propuesta a analizar fue la cogeneración por medio de una turbina generadora de energía eléctrica, ya que de esta manera se podría beneficiar la parte energética de la empresa con energía de alta calidad. Al analizar qué tipo de turbina se utilizaría; se identificó que existen dos tipos de turbina; gas y vapor. Se comenzó a indagar acerca de la turbina de vapor. Es sabido que el funcionamiento de ésta es por medio de la expansión del vapor a altas presiones procedentes de una caldera convencional, estos equipos son sencillos, que llegan a tener las siguientes posibles fallas: Altos niveles de vibraciones: desalineación entre turbina y caja de engranajes, mal estado del acoplamiento, desequilibrio del rotor, tensión de tubería de vapor. Desplazamiento del rotor: mal estado de los cojinetes. 37 Fallos de instrumentación: alto nivel de vibración, temperaturas muy elevadas, indicación errónea de la velocidad de la turbina. Fugas de vapor. Fractura en los sellos de la tubería (Fenercom, 2010). Todas estas averías se producen al no tener el cuidado necesario. Entre las funciones básicas del mantenimiento preventivo a una turbina de vapor se encuentra: Verificar que las vibraciones en el equipo no excedan en el límite permitido. Inspeccionar la calidad del aceite lubricador de los componentes. Llevar un control adecuado de la calidad del vapor utilizado con la finalidad de evitar casos de corrosión. Revisar líneas de transporte de vapor, así como las válvulas para evitar fugas y pérdidas en el rendimiento de la turbina. Inspeccionar los tableros de control para evitar posibles fallas (Fenercom, 2010). En dado caso de encontrar alguna anomalía en los componentes del sistema debe de realizarse una valoración para poder llevar a cabo las acciones pertinentes a la corrección del problema. 38 La turbina de gas, es una máquina rotativa de combustión interna accionada por la expansión de los gases de la combustión. Estas turbinas se dividen en combustión externa y combustión interna, la diferencia entre estos dos sistemas, está en que en la combustión externa el fluido de trabajo (aire o algún gas inerte) no tiene ningún contacto con los productos de combustión, de esta manera se evitan problemas de desgaste en el equipo. Mientras que en la combustión interna la máquina rotativa es accionada por la ignición de la mezcla de un combustible (gas) con aire comburente en una cámara de combustión; por lo tanto el combustible como el aire se ha de introducir a presión y así la misma turbina arrastra el compresor de aire. En los dos tipos de turbinas de gas, se pueden suscitar los mismos problemas o averías; ya que cuentan con los mismos componentes, las principales fallas en las turbinas de gas son las siguientes: Entrada de aire: corrosión, incendio de filtros, rotura de filtros, bloqueo de filtros. Compresor: suciedad, congelamiento de agua, daños provocados por la entrada de un objeto extraño, fracturas en los álabes, deformaciones en el eje. Cámara de combustión: temperatura excesiva, pulsación de flama, apagado de la flama, fallos en los sensores de detección de llama. Turbina de expansión: rotura de alabes, perdida de material cerámico (Fenercom, 2010). 39 Entre el tipo de mantenimiento a realizar a las turbinas de gas se encuentra: Verificar que las vibraciones no sean excesivas. Inspeccionar el desgaste de las piezas. Revisar el turbocompresor. Revisión y limpieza de la cámara de combustión. Limpieza de los componentes internos. Revisión de la calidad del aceite lubricante. Limpieza en los filtros de entrada de aire. Revisión de tensión en los tableros de control (Fenercom, 2010). Una vez que, se conoció la parte técnica de cada turbina, fue momento de ir a recorrer el proceso productivo de Nutryplus, para elegir en qué parte o sector de la empresa se podría aprovechar la cogeneración. En la planta, se cuenta con una caldera a base de gas natural que provee de agua caliente a los diferentes sectores, en donde está instalada alguna tarja, sanitario e incluso las regaderas para uso general. Se propuso instalar una turbina de vapor en este equipo, a fin de que cada vez que se realizara una purga para la liberación de la presión de vapor este se direccionara hasta la ubicación de la turbina. El principal inconveniente fue que la purga de la caldera no se realiza continuamente como para cubrir la necesidad energética en la planta; por 40 tal motivo la compra del equipo así como sus materiales e instalación no fue rentable para el objetivo del proyecto. Como la turbina de vapor no fue conveniente para el desarrollo del proyecto, se inició con la propuesta de la adaptación de una turbina de gas en la planta, obteniendo resultados favorables para la instalación: Se cuenta con una toma de gas natural que es utilizada para cubrir la demanda de este combustible en los equipos que operan diariamente dentro de la empresa, esto facilitaría para proveer de combustible al sistema y en comparación con la turbina de vapor el funcionamiento de la turbina de gas sería continuo, cumpliendo con el abastecimiento de energía eléctrica de calidad a la empresa. Los equipos de secado necesitan aire caliente para la solidificación de la materia prima que entra en estado acuoso. En caso de ser instalada la turbina de gas se aprovecharía la energía térmica que esta desprende en forma de aire caliente para ser direccionada hacia los equipos de secado, alcanzando así la reducción del consumo energético de gas natural en dichos equipos. El uso de gas natural como combustible de la turbina, es ideal para cumplir con la política de calidad de la empresa; ya que este es uno de los recursos energéticos naturales no renovables que por su composición natural es el hidrocarburo que en comparación con los demás tiene un porcentaje más bajo 41 de emisiones a la atmósfera, de la misma manera el precio en este combustible lo hace accesible como un insumo, véase la siguiente gráfica COSTO POR MOLECULA EN REGION CENTRO 83.22 90 80 70 62.17 57.63 67.62 62.33 60.66 68.27 52.89 60 50 69.02 64.2 60 74.29 71.22 59.83 60.14 64.90 40 30 20 10 0 FUENTE: (PEMEX, 2014). Grafica 2. “Histórico del costo por molécula de gas natural en zona centro del país”. Por las estadísticas y las situaciones actuales de la empresa, se decidió que el sistema más viable a implementar era la cogeneración con una turbina de gas. c) Instalación de equipo y puesta en marcha Una vez que se tuvo definido el sistema renovable a instalar, se procedió a averiguar qué empresas se dedicaban a la venta e instalación de microturbinas a base de gas. Encontrando así a DTC ECOENERGIA CAPSTONE, a quien se le contactó para la cotización e instalación de las turbinas. 42 DTC envió el catálogo con especificaciones técnicas de cada una de las turbinas que ellos ofrecen, de la misma manera se le otorgó la información requerida para que pudieran hacer los cálculos pertinentes de la demanda de consumo de energía de Nutryplus. Finalmente, ofertaron una cotización y propuesta de instalación de las turbinas requeridas. En el anexo C, se pueden apreciar las turbinas. Se hizo el plano isométrico en AutoCAD con la distribución de los ductos, desde el lugar destinado para la turbina hasta la entrada del aire de los tres equipos de secado. Con base en este plano, se realizó el listado de materiales a utilizar para la instalación (codos, uniones, tramos de ductos en metros, etc.). En el anexo D véase el plano isométrico, que fue enviado a DTC para apoyar el desarrollo de la propuesta. Se tuvo que buscar una adaptación para la entrada del aire a dos equipos de secado tipo SPRAY; ya que en estos, la entrada de aire a temperatura ambiente se encuentra en una pequeña recámara que está a nivel del techo de la nave industrial, donde está instalado el quemador (como se puede observar en la figura 2). Lo que provocaría la obstrucción del paso de personal de mantenimiento una vez que estén instalados los ductos del aire caliente hacia el quemador; por tal motivo se tuvo que proponer una modificación en el diagrama para la entrada de aire proveniente de la turbina en los equipos de secado tipo SPRAY, diseñando 43 una pequeña entrada de aire a un costado del quemador para que la temperatura de la recámara se controle y éste siga siendo un acceso viable al personal (Véase figura 3). Fig. 2 “Ubicación de la entrada de aire a temperatura ambiente de los secadores tipo SPRAY” Fig. 3 “Propuesta para la entrada de aire hacia la parrilla del secador” 44 XI. Resultados Obtenidos Las cotizaciones de DTC fueron recibidas y evaluadas por el Ing. Raúl Daniel Martínez Villagrán, gerente de producción de la empresa. Las microturbinas propuestas, fueron de dos tipos: Microturbina C200 Se necesitaría una microturbina. Opera con gas natural, gas amargo, HD-5 propano y biogás (relleno sanitario, biodigestor), combustibles líquidos como diésel, biodiesel y keroseno Dimensiones: 1.7 x 3.7 x 2.5 metros. Microturbinas C65 Se necesitarían tres microturbinas. Opera con gas natural, gas amargo, HD-5 propano y biogás (relleno sanitario, biodigestor), combustibles líquidos como diésel, biodiesel y keroseno Dimensiones: 0.76 x 2.0 x 2.1 metros. Las diferencias que existen entre estos dos equipos son los mostrados en la tabla No. 1, como; costos de instalación, capacidad de producción eléctrica, consumo de combustible, retorno de inversión, etc. 45 Tabla No. 1 “Parámetros de las propuestas emitidas por DTC” FUENTE: (DTC, 2014). Microturbinas para Nutryplus Rubros Equipos C65 C200 145 154 1.7788 1.6401 6.69 6.69 0.0820 0.0715 26% 36% Energía térmica disponible (MMBTU/Hora) 1.0549 0.8412 Energía térmica utilizada (MMBTU/Hora) 0.9600 0.6960 Ahorro eléctrico-térmico 48% 50% Flujo de Aire Caliente ( Kg/seg) 1.47 1.30 Ahorro Anual por energía térmica (USD) 59,359 43,035 Ahorro Anual Total (USD) 96,639 96,777 Costo de Instalación (USD/Kw) 2,336 2,297 352,723 338,855 2.55 2.65 Energía eléctrica promedio anual entregada (KW/hora) Flujo de gas Natural promedio anual requerido (MMBTU/hora) Precio del gas Natural promedio anual (USD/MMBTU) Precio de kWh promedio Anual con Microturbina (USD/KW) Ahorro eléctrico Inversión (USD) ROI 46 Debido a que los niveles de generación de calor, retorno de inversión y consumo de combustible son más rentables con el sistema de microturbinas C35, ésta fue la propuesta elegida. Los beneficios que se verán reflejados para la compañía serán: La inversión en el proyecto de las microturbinas C65, tendrá un ahorro del 6.9% en comparación con el costo en la instalación de la turbina C200. El ahorro en la factura de gas natural y energía eléctrica, disminuirá hasta un 46% anualmente. El retorno de la inversión del proyecto con las 3 microturbinas C65 será en 2.51 años. El porcentaje en la factura de energía eléctrica que el proyecto cubrirá anualmente será del 80%. El consumo de gas natural requerido por los equipos será de $1,449,668.00/año. El aprovechamiento de la energía térmica que será suministrada a los equipos de secado tendrá un valor de $808,574/año. El costo en la producción de energía eléctrica con la microturbina será de $1.23 pesos. 47 No existirán tiempos muertos en la generación de energía eléctrica, ya que cuando exista la necesidad de realizar mantenimiento a alguno de estos equipos, los restantes podrán seguir operando sin ningún problema. Cabe mencionar que el proceso de compra está pendiente por la autorización del gerente general. 48 XII. Conclusiones y Recomendaciones XII.I. Conclusiones Hoy en día la industria, el comercio e incluso el hogar siguen dependientes de los combustibles fósiles para hacer las actividades cotidianas. Sin embargo, el ser humano aún no está consciente del daño ambiental y social que se está generando al hacer uso de ese tipo de combustibles. Una solución ideal para esta problemática, es depender de las energías alternativas. En el caso de la cogeneración, es una tecnología muy favorable en la industria; ya que en toda empresa se requiere del calor, el cual puede ser utilizando para tener procesos productivos más eficientes y así lograr una sustentabilidad económico-medioambiental al aprovechar el recurso no renovable. Actualmente la mentalidad de muchas personas, es que este tipo de sistema es un conflicto medioambiental por los gases de escape y el consumo del combustible con el cual operan las turbinas. Sin embargo, la falta de conocimientos hace que estén en un error; ya que enfocándonos a la 49 cogeneración, este sistema es el más viable para comenzar a concientizar a la sociedad acerca del buen uso y consumo de la energía alterna. Al haber elegido la propuesta de tres microturbinas C65, se pudo cumplir con el alcance del proyecto que fue “proponer un sistema de energías renovables que se adapte a las necesidades eléctricas de la empresa”. Siendo así, un proyecto con ganancias ambientales, sociales y monetarias. 50 XII.II. Recomendaciones Las recomendaciones sobresalientes de este trabajo, son muy generales en torno al monitoreo de algún sistema de cogeneración y la utilización de fuentes de energías alternativas: Cuidar el mantenimiento de la turbina; ya que cualquier fallo o descenso en la generación de energía eléctrica podría llevar a un alza en la factura del consumo por Comisión Federal de Electricidad. Monitorear los costos del combustible primario (Gas natural) y compararlos con el costo en la generación de energía eléctrica; con esto darse cuenta si existe algún cambio en los rubros requeridos del retorno de inversión. Considerar informarse acerca de los avances en las nuevas tecnologías en sistemas de cogeneración; debido a que esto puede ser una mejora en el sistema ya instalado y de esta manera tener un mayor aprovechamiento de energía. Analizar procesos que puedan ser adaptables a implementar algún tipo de sistema renovable; porque de esta manera se puede comenzar a practicar la sustentabilidad y así alcanzar un equilibrio medio ambiental. 51 XIII. Anexos Anexo A Plan de actividades 52 Actividades SEMANAS 1 Investigación Cotización Elección de empresa Firmas de contrato Revisión de obra en campo Obra civil Instalación eléctrica Instalación térmica Arribo de Microturbina Trámites ante la CRE/CFE Instalación y protecciones ante CFE Prueba de microturbina y programación Puesta en marcha 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 Anexo B Layout de la empresa Nutryplus Anexo C Catálogo de turbinas Anexo D Plano isométrico de distribución de ductos hacia los equipos de secado XIV. Bibliografía Clifford, F. Erik W. (2008) Administración de proyectos. Estados Unidos: Mc Graw Hill. Fenercom. (2010) Guía de la cogeneración. Madrid: La suma de todos Madrid. Lista de precios al público. Recuperado el 15 de agosto de 2014, http://www.gas.pemex.com.mx/PGPB/Productos+y+servicios/Gas+natural/Preci os/ Manual de calidad 2014. Nutryplus SAPI de C.V. Mario V. (2003) Cogeneración. Madrid: Fundación Confemetal. Misión. Recuperado el 27 de junio de 2014, http://www.nutryplus.com/es/nosotros.htm Nebojša N. Arnulf G. Alan M. (1998) Global Energy Perspectives. Cambridge: University of Cambridge. SENER. (2013) Estrategia Nacional de Energía. ENE 2013-2027. 1 (1). P. 2-5 SENER. (Noviembre 2012) INICIATIVA PARA EL DESARROLLO DE LAS ENERGÍAS RENOVABLES EN MÉXICO. Cogeneración eficiente. 1 (1). P. 2-15 Xavier C. (2012) LA RECUPERACIÓN DE LA ENERGÍA: cogeneración, intercambiadores y regeneradores de calor. Madrid: Díaz de Santos.