analisis del desgaste erosivo en aceros inoxidables aisi/sae 304

Anuncio

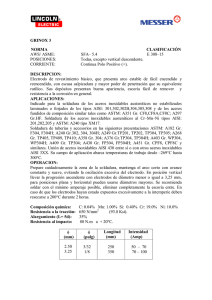

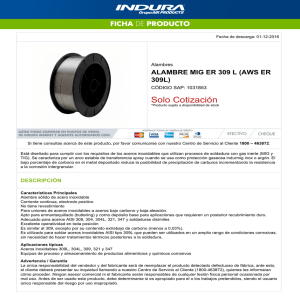

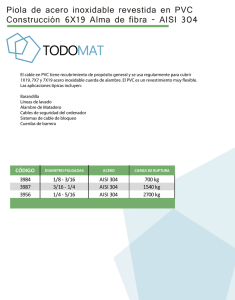

UNIVERSIDAD VERACRUZANA REGION POZA RICA – TUXPAN FACULTAD DE INGENIERIA MECANICA ELECTRICA TEMA: ANALISIS DEL DESGASTE EROSIVO CAUSADO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 MODALIDAD: TESIS QUE PARA ACREDITAR LA EXPERIENCIA EDUCATIVA DE EXPERIENCIA RECEPCIONAL PRESENTAN: GAONA TOVAR ALEJANDRO GARCIA MARTINEZ JORGE ALBERTO FRANCISCO SALAZAR CUAUHTEMOC DIRECTOR DE TESIS DR. JUAN RODRIGO LAGUNA CAMACHO POZA RICA VER. A 16 MAYO DEL 2012. ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 CONTENIDO INTRODUCCIÓN................................................................................. 4 CAPÍTULO I ................................................................ 5 JUSTIFICACIÓN .............................................................................. 6 NATURALEZA, SENTIDO Y ALCANCE DEL TRABAJO .................. 7 ENUNCIACIÓN DEL PROBLEMA .................................................... 8 ESTRUCTURA DEL TRABAJO ........................................................ 9 PLANTEAMIENTO DEL PROBLEMA DE INVESTIGACIÓN ...........10 HIPÓTESIS DEL TRABAJO ............................................................11 PROCESO DE LA INVESTIGACIÓN ..............................................12 CAPÍTULO II ............................................................. 13 MARCO TEÓRICO ..........................................................................13 EXPOSICIÓN GENERAL. ...............................................................14 MARCO CONTEXTUAL. .................................................................15 SUBTEMA 1.- DESGASTE EROSIVO EN ACEROS INOXIDABLES 16 1.1 ACEROS INOXIDABLES...........................................................16 1.1.1 ACEROS INOXIDABLES AUSTENÍTICOS..........................19 1.1.2 ACEROS MARTENSITICOS ...............................................23 1.1.3 APLICACIONES DE LOS ACEROS INOXIDABLES..........25 1.2 CASOS DE DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 420. ..............................................................32 SUBTEMA 2. PRUEBAS EXPERIMENTALES ..................................35 2.1 SELECCIÓN DE MATERIALES ................................................35 2.2 CONDICIONES DE LAS PRUEBAS ..........................................39 2.3 RESULTADOS DE LAS PRUEBAS DE EROSION....................41 2.3.1 INDENTIFICACION DE LOS MECANISMOS DE DESGASTE .....................................................................................................41 2.3.2 GRAFICOS DE PÉRDIDA DE MASA VS TIEMPO. .............51 2.3.3 GRAFICOS DE EROSION TOTAL VS ANGULO DE IMPACTO. ....................................................................................58 SUBTEMA 3.- DISCUSIONES ...........................................................62 3.1 DISCUSIONES .............................................................................62 SUBTEMA 4.- ESTUDIO DE COSTOS ..............................................64 FIME UNIVERSIDAD VERACRUZANA Página 2 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 4.1 COSTOS UNITARIOS ............................................................64 4.2 ANALISIS DEL PRECIO UNITARIO EN ENSAYOS DE EROSION DE ESPECÍMENES DE ACERO INOXIDABLE AISI/SAE 304 ...............................................................................65 4.3 ANALISIS DEL PRECIO UNITARIO EN ENSAYOS DE EROSION DE ESPECÍMENES DE ACERO INOXIDABLE AISI/SAE 316. ..............................................................................66 4.4 ANALISIS DEL PRECIO UNITARIO EN ENSAYOS DE EROSION DE ESPECÍMENES DE ACERO INOXIDABLE AISI/SAE 420. ..............................................................................67 SUBTEMA 5: APORTACIONES .......................................................68 5.1 APORTACIONES ...................................................................68 CAPITULO III ............................................................ 69 CONCLUSIONES...............................................................................70 PROPOSICIONES .............................................................................71 BIBLIOGRAFÍA .................................................................................72 ANEXO……………………………………………………………………..74 FIME UNIVERSIDAD VERACRUZANA Página 3 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 INTRODUCCIÓN El fenómeno del desgaste es un problema que afecta ciertos sistemas de ingeniería. Erosión de partícula sólida, es uno de los procesos de desgaste que más efecto tiene sobre los componentes mecánicos en la industria. Básicamente, se entiende por esto a la pérdida progresiva de material debido al impacto de partículas abrasivas o de algún líquido sobre una superficie. Generalmente, éste tipo de desgaste se presenta en cajas de moldeo y de corazones en fundición a presión, tuberías que transportan líquidos o gases, accesorios de tubería como codos, conexiones de tipo “T”, válvulas, etc., en rampas utilizadas en máquinas clasificadoras de granos (arroz, maíz, garbanzo, café, etc.), álabes de turbinas, hélices de helicópteros y en otros componentes. En este trabajo, un estudio de erosión de partícula sólida, se llevo a cabo sobre aceros inoxidables AISI/SAE 304, 316 y 410.usando cuatro ángulos de impacto 30°, 45°, 60° y 90°. Se presenta una comparación del desempeño de cada uno de ellos contra este tipo de desgaste. Los mecanismos de desgaste se identificaron, analizaron y se comprobó que son diferentes entre aceros inoxidables. FIME UNIVERSIDAD VERACRUZANA Página 4 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 CAPÍTULO I FIME UNIVERSIDAD VERACRUZANA Página 5 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 JUSTIFICACIÓN La industria, en general, padece severas pérdidas por desgaste, siendo el proceso de desgaste conocido como erosión de partícula sólida uno de los más importantes con aproximadamente un 60% del desgaste total que se genera en la misma. Debido a esto, se llevo a cabo esta investigación para conocer el comportamiento de materiales, como son los aceros inoxidables AISI/SAE 304, 316 y 410, ante diferentes condiciones de prueba. Estudios donde se simulan los problemas que suceden cotidianamente en la industria, a través de ensayos de laboratorio, pueden ser de enorme beneficio para reducir los efectos del degaste en componentes mecánicos e incrementar su vida útil. Materias como: Ciencia de los materiales, estructura y propiedades de los materiales, procesos de manufactura, mecánica de los materiales, diseño mecánico, serán beneficiadas con este tipo de estudios. Este trabajo es parte de la base que se está tratando de construir para introducir en un futuro cercano la Tribología como experiencia educativa al programa de Ingeniería Mecánica de la Universidad Veracruzana. Razón de lo anterior se justifica la realización del presente estudio teniéndose como principal objetivo que pueda servir como documento informativo para toda persona interesada en el tema de la Tribología y los procesos de desgaste que de ella se derivan. Es importante mencionar que el acero inoxidable AISI/SAE 420, fue usado para realizar las pruebas en lugar del acero inoxidable AISI/SAE 410. Por el motivo a que este último no se encontró en las diferentes casas como PALMEXICO, ACEROS FORTUNA, TELLERIA POZARICA que se dedican a la venta de aceros, metales, etc. FIME UNIVERSIDAD VERACRUZANA Página 6 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 NATURALEZA, SENTIDO Y ALCANCE DEL TRABAJO En este trabajo, se describe el desgaste que se produce por erosión de partícula sólida a través de un flujo de partículas abrasivas de forma angular, impulsadas por aire a presión, incidiendo sobre diferentes tipos de aceros inoxidable. El equipo de erosión que se empleo se diseñó y construyó acorde a los principales parámetros de funcionamiento establecidos por la norma ASTM G76-95, en la Facultad de Ingeniería Mecánica de la Universidad Veracruzana en la región Poza Rica – Tuxpan. El sentido del trabajo es conocer el desempeño de los aceros inoxidables mencionados anteriormente, cuando son sometidos a pruebas de erosión de partícula sólida. En el alcance del trabajo se pudieron confirmar estas observaciones previamente vistas en otros trabajos y se pudo conocer el comportamiento de estos materiales de prueba, cuando son expuestos a diversas condiciones. Tres diferentes materiales se evaluaron;aceros inoxidables AISI/SAE 304, 316 y 420, usando cuatro diferentes ángulos de impacto; 30°, 45°, 60° y 90°. Adicionalmente, los mecanismos de desgate involucrados serán identificados y analizados. FIME UNIVERSIDAD VERACRUZANA Página 7 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 ENUNCIACIÓN DEL PROBLEMA Realizar pruebas de erosión de partícula sólida sobre aceros inoxidables usando partículas abrasivas de forma angular para llevar a cabo una comparación del desempeño de cada uno de los materiales de prueba y evaluar su resistencia ante este tipo de desgaste. FIME UNIVERSIDAD VERACRUZANA Página 8 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 ESTRUCTURA DEL TRABAJO Para su desarrollo, este trabajo se estructura de tres capítulos y su introducción. En el capitulo I se tiene la justificación del trabajo, su naturaleza, sentido y su alcance, enunciación del problema, estructura, planteamiento, hipótesis, además de los procesos de la investigación. Para el capitulo II, se tiene el desarrollo del tema, se menciona el marco contextual, a si como el marco teórico y el análisis. Finalmente en el capitulo III, se abordan todas las conclusiones obtenidas en la investigación, Adicionalmente las proposiciones de la investigación. Además, se menciona la bibliografía y anexos. FIME UNIVERSIDAD VERACRUZANA Página 9 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 PLANTEAMIENTO DEL PROBLEMA DE INVESTIGACIÓN Realizar un estudio comparativo sobre el desempeño de aceros inoxidables;AISI/SAE 304, 316 y 420. Asimismo, evaluar su resistencia a la erosión bajo diferentes condiciones de prueba. Finalmente, indicar y analizar los mecanismos de desgaste causados por el ataque de partículas angulares sobre las superficies. FIME UNIVERSIDAD VERACRUZANA Página 10 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 HIPÓTESIS DEL TRABAJO Las hipótesis que fueron establecidas para el desarrollo de este trabajo, son las siguientes: Demostrar que los aceros inoxidables presentan mayor desgaste en ángulos de impacto más pequeños (30º y 45º). Comprobar que los aceros austeníticosinoxidables tienen un comportamiento de tipo dúctil. Comprobar que un acero inoxidable martensítico tiene mayor resistencia (420) a la erosión, que un acero inoxidable austenítico. Comprobar si un acero inoxidable martensítico exhibe un comportamiento de tipo frágil. Esto debido a su dureza más alta. FIME UNIVERSIDAD VERACRUZANA Página 11 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 PROCESO DE LA INVESTIGACIÓN 1. Se revisaron artículos especializados sobre Tribología y erosión de partícula sólida, donde los temas principales fueron los estudios realizados sobre aceros inoxidables. Revistas de factor de impacto en desgaste, tales como: Wear (Desgaste), Tribology International, TribologyLetters, Surface and CoatingsTechnology y MaterialsScience, fueron revisadas y los artículos con mayor similitud se estudiaron. 2. Revisión de libros sobre Tribología y búsqueda en internet sobre erosión de partícula sólida, en aceros inoxidables. 3. Se llevaron a cabo pruebas de erosión de partícula sólida sobre tres diferentes aceros inoxidables que son: AISI/SAE 304, 316 y 420, usando cuatro diferentes ángulos de impacto (30°, 45°, 60° y 90°). 4. Se analizaron los resultados de los ensayos e identificaron los mecanismos de desgaste involucrados después del impacto de las partículas abrasivas. FIME UNIVERSIDAD VERACRUZANA Página 12 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 CAPÍTULO II MARCO TEÓRICO FIME UNIVERSIDAD VERACRUZANA Página 13 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 EXPOSICIÓN GENERAL. Se expone de forma detallada, la forma de obtener las aleaciones de elementos que conforman los aceros inoxidables que son utilizados en esteanálisis del desgaste erosivo, así, como su aplicación en la industria, quirúrgica y en el uso doméstico.En este trabajo, se citaron algunos casos de los más comunes en la industria, donde se observa el fenómeno del desgaste erosivo, problema que llevo a realizar este estudio,el cual consistió en poner a prueba 12 especímenes de tres diferentes tipos de acero inoxidableAISI/SAE 304, 316 y 420. Impactados en su superficie a ángulos de 30º, 45º, 60º y 90º, respectivamente, para cada tipo de acero, en un intervalo de tiempo designado. Posteriormente, fue necesario utilizar un microscopio electrónico para poder analizar e identificar los mecanismos de desgaste causados por éste fenómeno. FIME UNIVERSIDAD VERACRUZANA Página 14 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 MARCO CONTEXTUAL. Los ensayos de erosión por partícula solida fueron realizados en el Laboratorio de Mecánica de la Facultad de Ingeniería Mecánica de la Universidad Veracruzana en la Región Poza Rica-Tuxpan. Las medidas de pesaje para obtener la masa perdida de los materiales se llevaron a cabo usando una balanza electrónica, que tiene una exactitud de ± 0.0001g. Las fotografías de las huellas de desgaste fueron obtenidas empleando un Microscopio Electrónicode barrido (ScanningElectronMicroscope-SEM), mismo que se encuentra en el Laboratorio de Mecánica en el Instituto Politécnico Nacional. FIME UNIVERSIDAD VERACRUZANA Página 15 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 SUBTEMA 1.-DESGASTE EROSIVO EN ACEROS INOXIDABLES 1.1 ACEROS INOXIDABLES El acero inoxidable se define como una aleación de hierro con un mínimo de 10% de cromo contenido en masa. El acero inoxidable es un acero de elevada pureza y resistente a la corrosión, dado que el cromo, y otros metales que contiene, poseen gran afinidad por el oxígeno y reaccionan con éste, formando una capa pasivadora,se refiere a la formación de una película relativamente inerte, sobre la superficie de un material (frecuentemente un metal), que lo enmascara en contra de la acción de agentes externos. Aunque la reacción entre el metal y el agente externo sea termodinámicamente factible a nivel macroscópico, la capa o película pasivante no permite que éstos puedan interactuar, de tal manera que la reacción química o electroquímica se ve reducida o completamente impedida, evitando así la corrosión del hierro (los metales puramente inoxidables, que no reaccionan con oxígenos son oro y platino, y de menor pureza se llaman resistentes a la corrosión, como los que contienen fósforo). Sin embargo, esta capa puede ser afectada por algunos ácidos, dando lugar a que el hierro sea atacado y oxidado por mecanismos intergranulares o picaduras generalizadas. Algunos tipos de acero inoxidable contienen además otros elementos aleantes; los principales son el níquel y el molibdeno [1]. Como todos los tipos de aceros, el acero inoxidable es un material simple. Son aleaciones capaces de presentar un amplio rango de resistencia a la corrosión, resistencia mecánica y posibilidades de ser trabajado. FIME UNIVERSIDAD VERACRUZANA Página 16 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Lo que tienen en común todos los aceros es que el principal componente (elemento que forma la aleación) es el hierro, al que se añade una pequeña cantidad de carbono. El acero inoxidable fue inventado a principios del siglo XX cuando se descubrió que una pequeña cantidad de cromo (el mínimo para conseguir propiedades inoxidables es del 12%) añadido al acero común, le daba un aspecto brillante y lo hacía altamente resistente a la suciedad y a la oxidación. Esta resistencia a la oxidación, denominada «resistencia a la corrosión», es lo que hace al acero inoxidable diferente de otros tipos de acero. El acero inoxidable, es un material sólido y no un revestimiento especial aplicado al acero común para darle características "inoxidables". Aceros comunes, e incluso otros metales, son a menudo cubiertos o “bañados” con metales blancos como el cromo, níquel o zinc, para proteger sus superficies o darles otras características superficiales. Mientras que estos baños tienen sus propias ventajas y son muy utilizados, el peligro radica en que la capa puede ser dañada o deteriorarse de algún modo, lo que anularía su efecto protector. La apariencia del acero inoxidable puede, sin embargo, variar y dependerá en la manera que esté fabricado y en su acabado superficial. Su resistencia a la corrosión es lo que da al acero inoxidable su nombre. Sin embargo, justo después de su descubrimiento se apreció que el material tenía otras muchas valiosas propiedades que lo hacen idóneo para una amplia gama de usos diversos. Las posibles aplicaciones del acero inoxidable son casi ilimitadas, hecho que puede comprobarse con tan sólo algunos ejemplos: En el hogar: Cubertería y menaje, fregaderos, sartenes y baterías de cocina, hornos y barbacoas, equipamiento de jardín y mobiliario. FIME UNIVERSIDAD VERACRUZANA Página 17 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 En la ciudad: Paradas de autobús, cabinas telefónicas y resto de mobiliario urbano, fachadas de edificios, ascensores y escaleras, vagones de metro e infraestructuras de las estaciones. En la industria: Equipamiento para la fabricación de productos alimentarios y farmacéuticos, plantas para el tratamiento de aguas potables y residuales, plantas químicas y electroquímicas, componentes para autos y aeronáutica, depósitos de combustible y productos químicos. Las aleaciones de acero inoxidable comerciales, más comunes son las siguientes: Acero inoxidable extra suave: Contiene un 13% de Cr y un 0.15% de C. Se utiliza en la fabricación de elementos de máquinas, álabes de turbinas, válvulas, etc. Acero inoxidable 16Cr-2Ni: Tiene 0.20% de C, 16% de Cr y 2% de Ni; resistencia mecánica de 95 kg/mm² y una dureza de 275-300 HB. Se suelda con dificultad, y se utiliza para la construcción de álabes de turbinas, ejes de bombas, utensilios de cocina, cuchillería, etc. Acero inoxidable al cromo níquel 18-8: Tiene un 0.18% de C, un 18% de Cr y un 8% de Ni. Tiene una resistencia mecánica de 60 kg/mm² y una dureza de 175200HB, Es un acero inoxidable muy utilizado porque resiste bien el calor hasta 400 °C. Acero inoxidable al Cr- MnTiene un 0.14% de C, un 11% de Cr y un 18% de Mn. Alcanza una resistencia mecánica de 65 kg/mm² y una dureza de 175-200HB. Es soldable y resiste bien altas temperaturas. Es magnético. Se utiliza en colectores de escape. En la tabla 2.1 se presentan las propiedades generales de los aceros inoxidables. FIME UNIVERSIDAD VERACRUZANA Página 18 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Tabla 2.1 propiedades generales de los aceros inoxidables Tipo Resistencia a la corrosión Dureza Martensíticos Baja Alta Ferríticos Buena Austeníticos Excelente Magnéticos Endurecibles por Tratamiento térmico Soldabilidad Si Si Pobre Media Si No Limitada Alta No No Excelente 1.1.1 ACEROS INOXIDABLES AUSTENÍTICOS Los aceros inoxidables austeníticos no son magnéticos y no pueden ser endurecidos por tratamiento térmico. Son muy dúctiles y presentan excelente soldabilidad. Los aceros inoxidables austeníticos tienen una excelente resistencia a la corrosión y en términos generales son fácilmente soldables. (Ref. Acero tipo AISI/SAE 304). [2]. El inoxidable austenítico, es el más popular de los aceros inoxidablesque contienen básicamente 18% de cromo y 8% de níquel, con un tenor de carbono limitado a un máximo de 0.08%. Tiene gran aplicación en las industrias químicas, farmacéuticas, de alcohol, aeronáutica, naval, uso en arquitectura, alimenticia, y de transporte. Son aleaciones no magnéticas endurecibles por conformado en frío (en cuyo caso es posible que se vuelvan ligeramente magnéticas), pero no por tratamiento térmico. FIME UNIVERSIDAD VERACRUZANA Página 19 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 El acero inoxidable AISI/SAE 304, muestra propensión a una forma de corrosión llamada corrosión por picado. Es un tipo de corrosión extraordinariamente localizada, en la cual en determinados puntos de la superficie del material, el medio agresivo consigue quebrar la película pasiva para después progresar en profundidad. El crecimiento de los picados se da en un proceso autocatalítico (Se refiere a que las picaduras son una forma localizada de corrosión en la que el ataque está encerrado a muchas cavidades pequeñas en la superficie del metal. Las cavidades que se forman pueden variar en cantidad, tamaño y forma),y aunque la pérdida de masa pueda ser a veces insignificante, esta forma de corrosión es muy engañosa, ya que muchas veces un picado es suficiente para dejar un equipo fuera de servicio. La corrosión por rendijas, puede ser considerada como una corrosión por picado artificial. El aspecto es frecuentemente semejante al de la corrosión por picado y el proceso de crecimiento es también autocatalítico. Pero, la existencia de una rendija es necesaria para la ocurrencia del fenómeno, lo que no sucede en la corrosión por picado. Los mismos medios capaces de provocar la corrosión por picado, promueven la corrosión por rendijas en los aceros inoxidables. El molibdeno (Mo), es introducido como elemento de aleación en los aceros inoxidables precisamente para disminuir la susceptibilidad a estas formas de corrosión. La presencia de molibdeno permite la formación de una capa pasiva más resistente y en casos en que el inoxidable AISI/SAE 304 no resiste a la acción de determinados medios, corroyéndose por picado o por rendijas. Cuando están sometidos por algún tiempo a temperaturas entre 450 y 850 ºC, los aceros inoxidables austeníticos están sujetos a la precipitación de carburos de cromo en sus contornos de granos, lo que los torna sensibles. FIME UNIVERSIDAD VERACRUZANA Página 20 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Esta precipitación abundante de carburos, la sensibilización, resulta en la disminución del tenor de cromo en las regiones vecinas a los bordes, regiones que tienen así su resistencia a la corrosión drásticamente comprometida, tornando el material susceptible a la corrosión intergranular en ciertos medios. Las zonas térmicamente afectadas por operaciones de soldado son particularmente sensibles a esta forma de corrosión, ya que durante el ciclo térmico de soldado, parte del material es mantenido en la faja crítica de temperaturas. La consideración de este fenómeno llevó al desarrollo de los inoxidables austeníticos extra bajo carbono, 304L, 316L, en los cuales el tenor de carbono es controlado en un máximo de 0.03%, quedando así extremadamente reducida la posibilidad de sensibilización. La utilización de estabilizadores tiene también la finalidad de evitar el problema de la sensibilización. El titanio (Ti), adicionado como elemento de aleación, inhibe la formación de carburo de cromo debido al hecho de tener una afinidad mayor por el carbono que aquella que tiene el cromo. Así, se precipita carburo de titanio y el cromo permanece en solución sólida. Con la misma finalidad, puede ser utilizado el niobio (Nb). El niobio (o columbio), es un elemento químico de número atómico 41 situado en el grupo 5 de la tabla periódica de los elementos. Es un metal de transición dúctil, gris, blando y poco abundante. Se encuentra en el mineral niobita, también llamado columbita, y se utiliza en aleaciones. Se emplea principalmente aleado en aceros, confiriéndoles una alta resistencia. Se descubrió en el mineralniobita y a veces recibe el nombre de columbio. Tanto el titanio como el niobio son estabilizadores del carbono y los aceros inoxidables así obtenidos. FIME UNIVERSIDAD VERACRUZANA Página 21 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 El inoxidable AISI/SAE 316 T es la versión estabilizada del tipo AISI/SAE 316. Para aplicaciones en equipos que operan entre 400 y 900 ºC, los aceros inoxidables estabilizados son los más recomendados, ya que conservan mejores propiedades mecánicas en esas temperaturas que los aceros de extra bajo carbono. En atmósferas que contengan aire salino o humos procedentes de fábricas de productos químicos, la adición de molibdeno aumenta la resistencia a la corrosión, como es el caso con el tipo AISI/SAE 316. La aleación AISI/SAE 316, es un acero inoxidable austenítico de uso general con una estructura cúbica de caras centradas. Es esencialmente no magnético en estado recocido y sólo puede endurecerse en frío. Se añade molibdeno (Mo), para aumentar la resistencia a la corrosión especialmente en entornos que contienen cloruros. El acero inoxidable AISI/SAE 316 tiene una resistencia a la corrosión ligeramente mejor que el AISI/SAE 304. En los casos en que se pretende una buena resistencia mecánica y no existe gran preocupación por la corrosión intergranular, los aceros inoxidables AISI/SAE 304 y 316, con tenores de carbono en el rango de 0.04 a 0.10%, son recomendados. La precipitación de una fina red de carburos de cromo, tan perjudicial bajo el punto de vista de la corrosión, se torna benéfica cuando lo que interesa son las propiedades mecánicas. Aumentos considerables en los tenores de cromo y níquel permiten elevar la temperatura de formación de cascarilla (escamado) de los aceros inoxidables austeníticos. El inoxidable AISI/SAE 304, es recomendado para trabajo al aire libre, a temperaturas inferiores a 925 ºC en servicios continuos. Grandes aumentos de níquel (Ni), llevan a las aleaciones Ni-Cr-Fe, donde el elemento con mayor presencia en el material ya no es el hierro (Fe), sino el FIME UNIVERSIDAD VERACRUZANA Página 22 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 níquel.Estos materiales no son conocidos como aceros inoxidables, sino como aleaciones a base de níquel y presentan excelente resistencia a la corrosión en diversos medios a altas temperaturas. El elevado tenor de níquel da también garantía de una buena resistencia a la corrosión bajo tensión. El inoxidable AISI/SAE 304 es un material con excelente ductilidad. Para casos de estampado extra profundo, un aumento en el tenor de níquel permite mejorar todavía más la ductilidad. 1.1.2 ACEROS MARTENSITICOS En los aceros inoxidables martensíticos, el carbono está en una concentración tal, que permite la formación de austenita a altas temperaturas, que a su vez se transforma en martensita durante el enfriamiento. La martensita es una fase rica en carbono, frágil y extraordinariamente dura. Los aceros inoxidables martensíticos tienen la característica común de ser magnéticos y endurecibles por tratamiento térmico, presentando cuando templados una microestructura acicular (en forma de agujas). [3]. Es importante observar que estos aceros son normalmente producidos por la industria siderúrgica en estado recocido, con ductilidad razonablemente buena. Solamente después de templados, serán muy duros y poco dúctiles. Pero es precisamente en esta condición (templados), que serán resistentes a la corrosión. El más utilizado de los aceros inoxidables martensíticos es el tipo AISI/SAE 420. En estado recocido (estructura ferrítica), no presenta buen comportamiento frente a la corrosión atmosférica. Esto, porque durante la operación de recocido, a una temperatura aproximada de 760 ºC, el carbono y el cromo se combinan para FIME UNIVERSIDAD VERACRUZANA Página 23 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 formar carburos de cromo representándose con la formula química, (Cr23C6). Cada molécula de carburo de cromo contiene, en peso, aproximadamente 95% de cromo. La alta dureza y la consecuente resistencia al desgaste, determinan las aplicaciones de este material, utilizado en cuchillería, discos de freno, equipos quirúrgicos, odontológicos y turbinas. Considerando el alto tenor de carbono y el bajo tenor de cromo del acero inoxidable AISI/SAE 420 (aproximadamente 0.35%C y 12.50% Cr), como todo el carbono se precipita como carburo de cromo durante el recocido, esta precipitación retirará de la solución sólida aproximadamente la mitad del cromo disponible. En esta condición, el material no resiste a la corrosión y no puede ser considerado propiamente como un acero inoxidable (ya que no tiene un mínimo de 11% de cromo en solución sólida). Por eso, el acero inoxidable AISI/SAE 420, es colocado en servicio por el usuario, solamente después de un tratamiento de temple. Cuando templado, el carbono forma parte de la fase martensítica, no siendo encontrado en la aleación precipitado como carburo de cromo. [4]. Un acero AISI/SAE 420 inoxidable es para moldes, de alta calidad, utilizado en aplicaciones que requieren una buena combinación de resistencia a la corrosión y resistencia al desgaste. Es refundido para lograr uniformidad en su micro estructura y niveles de micro-limpieza requeridos para aplicaciones críticas y acabado de pulido a espejo. FIME UNIVERSIDAD VERACRUZANA Página 24 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Los moldes fabricados con acero “SISA 420 INOX”,(Servicio Industrial S.A.DE.C.V) son resistentes a la oxidación y picaduras por enfriamiento con agua o por condensación y pueden ser guardados por periodos prolongados necesitando un mínimo de mantenimiento. La alta dureza y la consecuente resistencia al desgaste, determinan las aplicaciones de este material, utilizado en cuchillería, discos de freno, equipos quirúrgicos, odontológicos y turbinas. Si la cantidad elevada de carbono es un inconveniente en el acero inoxidable AISI/SAE 420 en estado recocido, una solución lógica es la de disminuir este tenor. Como este material tiene un máximo de 0.15% de carbono, esta cantidad no es suficiente para remover tanto cromo de la solución sólida y, consecuentemente, presenta una buena resistencia a la corrosión atmosférica, tanto en la condición de recocido como de templado. Después del tratamiento de temple, las durezas alcanzadas por este material no son tan altas como las presentadas por el inoxidable 420.Aumentando la cantidad de azufre se obtiene el inoxidable “420 F”, una variedad del 420, con buena maquinabilidad.[5]. 1.1.3 APLICACIONES DE LOS ACEROS INOXIDABLES Los aceros inoxidables ofrecen resistencia a la corrosión, una adecuada relación resistencia mecánica-peso, propiedades higiénicas, resistencia a temperaturas elevadas y criogénicas que se denomina también el congelamiento ultra frío, es una técnica utilizada para enfriar materiales a temperaturas muy bajas, para lograr estas temperaturas se usan diversos productos siendo los más conocidos el nitrógeno (N) y el helio (He). Los aceros inoxidables son ampliamente utilizados en varios sectores, desde la más sofisticada aplicación industrial hasta los utensilios domésticos. Contribuyen, FIME UNIVERSIDAD VERACRUZANA Página 25 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 de manera indirecta, a satisfacer las necesidades humanas básicas, tales como alimentación, salud, construcción, medio ambiente, transporte y energía. Los aceros austeníticos (resistente a la corrosión) pueden tener su aplicación en la industria, algunos ejemplos son: Los equipos de procesos químicos y petroquímicos, equipos de proceso de alimentos y bebidas, equipos farmacéuticos, cámaras de combustión, sistemas de escape y filtros automotrices, vagones de ferrocarril, aplicaciones arquitectónicas y estructurales, mobiliario urbano, paneles de aislamiento térmico, intercambiadores de calor, tanques y recipientes, barriles de cerveza. Los aceros martensíticos (dureza elevada) se aplican en instrumentos quirúrgicos, como bisturí y agujas hipodérmicas ( producto sanitario formado por una aguja hueca normalmente utilizada con una jeringa para inyectar sustancias en el cuerpo. También pueden ser utilizados para tomar muestras de líquidos y tejidos del cuerpo, por ejemplo tomando sangre de una vena en la venopunción. Son principalmente de acero inoxidable), monedas, discos de frenos, cubiertos, lavadoras, lavavajillas y utensilios de cocina. En la industria química y petroquímica, los aceros inoxidables ofrecen elevada resistencia a la corrosión y excelentes propiedades mecánicas, así como un bajo costo de mantenimiento. En la industria de alimentos y bebidas y en la industria farmacéutica, proveen excelentes condiciones de higiene además de su resistencia a la corrosión y duración a largo plazo. En las siguientes imágenes se pueden observar algunos ejemplos de donde se emplea éste material en nuestra vida diaria y en la industria, mecánica. FIME UNIVERSIDAD VERACRUZANA Página 26 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 (a) (b) (c) Fig. 2.1 a) Horno de micro ondas, b) Charolas y c) Rayadores de verduras. (a) (b) Fig. 2.2 (a) Electrodomésticos y (b) Línea blanca. [7]. FIME UNIVERSIDAD VERACRUZANA Página 27 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 (a) (b) (c) Fig. 2.3. (a) Llaves hechas de acero inoxidable, (b) Caja de seguridad, y (c) Abrazadera. [8]. FIME UNIVERSIDAD VERACRUZANA Página 28 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 (a) (b) (c) (d) (e) Fig. 2.4. (a) y (d)Estructuras hechas de acero inoxidable en su totalidad, (b) Mallas, (c) Ángulos y (e) Cable de acero.[9]. FIME UNIVERSIDAD VERACRUZANA Página 29 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 (a) (b) (d) (c) (e) fig. 2.5. (a) Tipos de tubos de escape, (b) Baleros, (c) Tornillos y tuercas, (d) Discos para frenos de automóvil y (e) Remaches. [11]. FIME UNIVERSIDAD VERACRUZANA Página 30 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 (a) (b) (c) (d) (e) Fig. 2.6. (a) Llave de paso, (b) Cadenas y engranes, (c) Válvulas, (d) Tubería para perforación y (e) Álabes de una turbina. [11]. FIME UNIVERSIDAD VERACRUZANA Página 31 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 1.2 CASOS DE DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 420. En el ramo industrial,se presenta este problema de forma muy cotidiana afectando el rendimiento y la calidad de los procesos que realizan los mecanismos de algunas máquinas, además de tuberías que transportan fluidos a alta presión. Algunos ejemplos, dónde se puede notar un severo daño por este fenómeno son: los álabes de turbinas, bombas de transporte de fluidos, además también de tubería de ductos y válvulas de paso. A continuación, en la Figura (2.7), se muestra un caso real del desgaste erosivo. Fig.2.7.Imagen real del desgaste erosivo en álabes de un primo motor.[12]. FIME UNIVERSIDAD VERACRUZANA Página 32 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 En la figura (2.7), se muestra la imagen donde se ve una parte de la turbina afectada, (parte esencial de un primo motor de un generador eléctrico), severamente por el paso del fluido, en este caso, agua que en su transcurso fue contaminada por partículas tales como arena y/o pequeñas partículas de piedra, estas últimas relacionadas con la velocidad que adquiere el agua debido a la caída que alcanza hasta impactar los álabes, esto para mover la turbina.[12]. También las carcasas y distribuidores en turbinas hidráulicas, están sometidas al impacto constante de cuerpos extraños provocando desgaste. En la fisura del rodete se producen parcialmente profundas escoriaciones por los efectos de la erosión.En la Figura (2.8), se muestran otros lugares donde se presenta éste fenómeno. fig. 2.8. Las paredes del rodete afectadas. [13]. FIME UNIVERSIDAD VERACRUZANA Página 33 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 En la Figura 2.9, se presenta un álabe dañado debido al impacto de las partículas abrasivas que son impulsadas por un flujo de aire. fig. 9. En la parte señalada se muestra un alabe dañado. [13]. FIME UNIVERSIDAD VERACRUZANA Página 34 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 SUBTEMA 2. PRUEBAS EXPERIMENTALES 2.1 SELECCIÓN DE MATERIALES Los materiales que fueron empleados en las pruebas fueron aceros inoxidables AISI/SAE 304, 316 y 420, los dos primeros de la familia de los austeníticos y el último de los martensiticos. Estos materiales son frecuentemente utilizados en la industria y partes fundamentales de equipos o máquinas, como en tubería de alta presión. Y en fabricación de álabes de turbina. La morfología de los materiales antes de ser sometidos a las pruebas de desgaste por erosión de partícula solida, se presenta en la Figura 2.10. ACEROS INOXIDABLES 304 316 420 Fig. 2.10.- Superficies de aceros inoxidables, antes de ser desgastadas. FIME UNIVERSIDAD VERACRUZANA Página 35 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 A continuación, se muestra la composición química de los materiales obtenidas de la información técnica del proveedor.Esto se presenta en la Tabla 2.2. Además se muestran los valores de dureza de los materiales en la tabla 2.3. Tabla 2.2.ComposiciónQuímica de los aceros inoxidables. Composición química (%) Materiales C Si Mn Cr Ni 0.08 1.00 2.00 18.00- 8.00- 16.00 10.50 16.00- 10.00- 2.00- 18.00 14.00 3.00 304 0.08 1.00 2.00 316 420 0.38 0.40 0.45 Mo 13.60 V 0.30 Análisis químico según Norma Nacional NMX B-83 % en peso [14]. FIME UNIVERSIDAD VERACRUZANA Página 36 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Tabla2.3. Dureza de los aceros inoxidables. [15]. Materiales de prueba Dureza Vickers (HV) 304 160 316 150 420 200-240 Los especímenes que fueron utilizados en las pruebas tuvieron una forma rectangular, con dimensiones de 50 x 25 mm y 5mm de espesor, como se muestra en la Figura No. 2.11. 25mm 50 mm 5 mm Fig. 2. 11. Dimensiones del espécimen de prueba. FIME UNIVERSIDAD VERACRUZANA Página 37 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Las partículas que se emplearon para realizar estas pruebas, fueron carburo de silicio (SiC), estas partículas presentaron una forma angular, como lo mostrado en las siguientes imágenes de la Fig. 2.12. Con un tamaño entre 420-450 µm, estas fueron usadas con el propósito de acelerar el proceso de desgaste y evaluar el desempeño de estos materiales bajo condiciones severas de erosión. (a) (b) Fig.2.12. Carburo de silicio, (a) Morfología natural, (b) Micrografía de partículas de SiC. [16]. FIME UNIVERSIDAD VERACRUZANA Página 38 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 2.2 CONDICIONES DE LAS PRUEBAS Las pruebas de erosión se llevaron a cabo empleando un equipo similar al presentado en la norma ASTM G76-95. En la Fig.2.13, se muestra un diagrama esquemático del equipo, donde se realizaron las pruebas. En este equipo, las partículas de carburo de silicio (SiC) son aceleradas a través de un tubo de acero inoxidable empleando un flujo de aire a presión, el cual lleva a las partículas a impactar la superficie del material de prueba. Los materiales fueron expuestos durante 10 minutos a erosión severa, aunque cada espécimen fue removido en intervalos de 2 minutos, para determinar la pérdida de masa con respecto al tiempo para facilitar el estudio y obtener un detallado proceso. Los ángulos, a los que fueron ubicados los especímenes para el impacto de la mezcla (aireabrasivo), fueron 30º, 45º, 60º y 90º. Estos ángulos fueron determinados para evaluar el rendimiento de los materiales, y así poder determinar si el comportamiento de estos, es similar al que sufren algunos componentes de máquinas, válvulas de paso y tuberías de alta presión, que se utilizan en las empresas y fabricas del ramo industrial. Además, se empleó una presión de 55 psi, una velocidad de partícula de 24 ± 2 m/s y una tasa de flujo abrasivo de 0.7 ± 0.5 g/m, para provocar el desgaste y reducir los efectos de interacción entre las partículas incidentes y las partículas que rebotan. Este efecto fue reducido en los ángulos de impacto más bajos, tales como 30º y 45º, donde las partículas abrasivas comúnmente impactan al material, se deslizan a lo largo de la superficie y finalmente dejan la superficie, sin embargo, una mayor interacción entre partículas, fue observada en los ángulos de 60º y 90º. FIME UNIVERSIDAD VERACRUZANA Página 39 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Ducto de aire Flujo abrasivo de partículas Contenedor de partículas abrasivas Inyector de aire Manómetro Partículas SiC Zona de mezcla entre partículas abrasivas de SiC con aire Vacuómetro Espécimen Zona de erosión . Fig. 2.13. Diagrama esquemático del equipo utilizado En todas las pruebas, los especímenes estuvieron separados 10 mm de la parte final del tubo de acero inoxidable. Este tubo encargado de transportar la mezcla de partículas abrasivas y aire a presión, tuvo un diámetro interno de 4.7 mm, un diámetro externo de 6.3 mm (1/4 in) y una longitud de 270 mm. El equipo que se utilizó, para realizar los pesajes, fue una balanza analítica con una exactitud de ± 0.0001g. Antes de someter el espécimen a los efectos de la prueba, se realizó el pesaje correspondiente para saber su masa inicial (Wi), posteriormente fue removido cada 2 min, limpiados usando etanol y pesados nuevamente, para determinar la cantidad de masa perdida. Este procedimiento fue realizado para cada espécimen. Las micrografías de las superficies erosionadas fueron obtenidas usando un microscopio electrónico(OLYMPUS GX51), para analizar los especímenes e identificar los posibles mecanismos de desgaste. FIME UNIVERSIDAD VERACRUZANA Página 40 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 2.3 RESULTADOS DE LAS PRUEBAS DE EROSION 2.3.1 INDENTIFICACION DE LOS MECANISMOS DE DESGASTE Durante la realización de las pruebas, sobre los aceros inoxidables, a diferentes ángulos de incidencia, fue evidente el daño que provoca este tipo de desgaste y más aún cuando es intenso. Cuando se realizó la primera prueba, enel primer intervalo de tiempo de 2 min, ya se notaba un daño considerable sobre el espécimen, posteriormente con el paso de los intervalos. Esto fue suficiente para entender y comprender el comportamiento de estos materiales ante erosión. A continuación, se muestra en la tabla 2.4 – 2.6, las imágenes de los resultados de las pruebas,después de 10 min. de erosión, causada por el flujo compuesto de carburo de silicio (SiC) y aire, a una presión constante de 55 psi. 30° FIME Tabla 2.4 acero inoxidable 304. 45º 60º UNIVERSIDAD VERACRUZANA 90º Página 41 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 30º Tabla 2.5 acero inoxidable 316. 45º 60º 90º Tabla 2.6 acero inoxidable 420. 30° FIME 45º UNIVERSIDAD VERACRUZANA 60º 90º Página 42 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Observando detenidamente las imágenes de los resultados de las pruebas, es posible notar claramente, que el área de la huella de desgaste se torna más alargada conforme va reduciendo el ángulo de impacto. La huella de desgaste tiene una forma elíptica en 30º y 45º, mientras que en 60º y 90º, adopta una forma casi circular. Esta geometría que se forma al impacto del flujo, es relacionada a la orientación del espécimen cuando éste es posicionado para ser impactado a los diferentes ángulos. Para llevar a cabo la identificación de los mecanismos de desgaste fue necesario utilizar un microscopio electrónico de barrido, para tomar las micrografías del desgaste generado en los especímenes de estudio. En la Figura 2.14 se presenta el microscopio electrónico de barrido (ScanningElectronMicroscope-SEM) (a) FIME UNIVERSIDAD VERACRUZANA Página 43 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 (b) (c) Fig. 2.14. (a), (b) y (c) Diferentes vistas delmicroscopio electrónico de barrido (ScanningElectronMicroscope-SEM)). FIME UNIVERSIDAD VERACRUZANA Página 44 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 En la Figura 2.15, es posible observar las huellas de desgaste producidas sobre acero AISI 304, a 30° y 90°. En la figura 2.15a, se observa un desprendimiento de material excesivo el cual se aloja sobre la superficie del material. Residuos de desgaste (weardebris), acciones de arado e indentacionesirregulares sobre la superficie son claramente observados. Algunos agujeros rellenos con residuos de desgaste son vistos también. Es importante mencionar que el desprendimiento de material excesivo es uno de los hallazgos más llamativos de este trabajo, ya que normalmente los aceros inoxidables tienen una deformación más plástica que por fractura, como lo observado en las fotografías. Material desplazado Residuos de desgaste (wear debris) Residuos de desgaste (wear debris) Acción de Arado (a) Partículas incrustadas en agujeros FIME UNIVERSIDAD VERACRUZANA Página 45 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Con respecto al acero, cuando fue impactado a 90° (Figura 2.15b), se ven claramente algunas cavidades sobre la superficie del material, además de restos de partículas que pudieron ser tanto del abrasivo como del mismo material desgastado. Además, es posible observar una clara muestra de una acción de arado donde se ve la trayectoria que tuvo la partícula y como fue desplazando hacia los lados al material. Cavidades sobre la superficie Acción de Arado Residuos de desgaste (wear debris) (b) Fig. 2.15. Erosión sobre acero inoxidable 304, (a) 30° a 1000X, (b) 90°a 1000X. FIME UNIVERSIDAD VERACRUZANA Página 46 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 En la Figura 2.16, se observa el daño producido sobre la superficie del acero inoxidable austenítico 316 a 30° y 90°, respectivamente. En lo que respecta a 30°, se pueden identificar mecanismos de desgaste como arado con material acumulado al final de la trayectoria de la partícula abrasiva, residuos de desgaste en diferentes sectores de la huella y agujeros que son tapados por el mismo material desprendido durante la prueba. Además, material que fue aplastado por impactos de partícula, y quedo untado sobre la superficie del material. Acción de arado Material acumulado Agujeros tapados con residuos de desgaste Material aplastado (a) FIME UNIVERSIDAD VERACRUZANA Página 47 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Por otra parte, el daño por erosión sobre 316 a 90°, esta caracterizado por una superficie mucho más rugosa que la observada a 30°. Aquí, el desprendimiento de material fue más pronunciado, llenando algunas cavidades, con grandes pedazos que fueron arrancados por el impacto de las partículas abrasivas. Este daño es similar al desgaste producido en materiales considerados como frágiles en previos estudios de erosión. Pedazos de material Residuos de desgaste Agujeros (cavidades) (b) Fig. 2.16. Erosión del acero inoxidable 316 a) 30º a 1000X y b) 90º a 1000X. FIME UNIVERSIDAD VERACRUZANA Página 48 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 En la figura 2.17, es posible observar las huellas de desgaste producidas sobre acero AISI 420, a 30° y 90°. En la figura 2.17a, se observan rasguños (scratches) y acciones de aradocon material desplazado hacia los lados. La trayectoria que siguieron las partículas abrasivas al hacer contacto con la superficie de este material es claramente observada. Algunas ranuras son también vistas. A diferencia de los aceros inoxidables 304 y 316, este material fue dañado por deformación plástica con material desplazado en lugar de excesivo desprendimiento de material (pedazos fracturados). Material desplazado Trayectoria de la partícula Ranura Material desplazado Indentaciones (scratches) (a) FIME UNIVERSIDAD VERACRUZANA Página 49 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 En lo que respecta a la Figura 2.17c, se presenta el daño ocasionado sobre este acero a 90°, donde se observa una superficie mucho más rugosa que la vista en 30°, con indentaciones irregulares ubicadas en diferentes posiciones, residuos de material (pequeños pedazos) y algunos cráteres, a diferencia de los otros dos materiales y pequeños agujeros sobre la superficie. Indentaciones (scratches) Cráteres Picado (agujeros) (b) Fig. 2.17. Erosión sobre acero inoxidable 420, (a) 30°, Magnificación 1000X, (b) 30°, Magnificación 1000X (c) 90°. FIME UNIVERSIDAD VERACRUZANA Página 50 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 2.3.2 GRAFICOS DE PÉRDIDA DE MASA VS TIEMPO. Los resultados de la pérdida de masa de los materiales de prueba fueron obtenidos usando la siguiente fórmula. Pérdida de masa = Peso inicial – Peso perdido cada 2 min. (1) Para llevar a cabo esto, fue necesario obtener un peso inicial de cada una de los especímenes, antes de ser desgastados. Posteriormente, los especímenes fueron removidos cada 2 min. Para medir la masa perdida, se utilizó una balanza digital mostrada en la Fig. 2.17 (modeloWH Series –ElectronicAnalytical Balance), con esta se realizaron las medidas de pesaje, se contó con el apoyo de los profesores del laboratorio de química quienes brindaron la asesoría para poder manipular la balanza electrónica. Fig.2.18. Balanza electrónica. FIME UNIVERSIDAD VERACRUZANA Página 51 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 En tablas 2.5 – 2.8 se presentan los resultados obtenidos de la pérdida de masa vs tiempo de cada uno de los materiales de prueba a diferentes ángulos de impacto. Tabla2.5. Pérdida de masa en gramos (gr), a un ángulo de impacto 30°. Pérdida de masa (gr) Acero 304 316 420 2 0.1611 0.1050 0.0166 4 0.3376 0.2025 0.0351 6 0.4451 0.3709 0.0565 8 0.5793 0.4645 0.0780 10 0.6928 0.5626 0.1011 Tiempo (min) FIME UNIVERSIDAD VERACRUZANA Página 52 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Tabla 2.6. Pérdidade masaen gramos (gr), a un ángulo de impacto de 45°. Pérdida de masa (gr) Acero 304 316 420 2 0.1318 0.1567 0.0115 4 0.2760 0.3074 0.0302 6 0.3955 0.4517 0.0421 8 0.4082 0.5812 0.0552 10 0.5803 0.7021 0.0683 Tiempo (min) FIME UNIVERSIDAD VERACRUZANA Página 53 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Tabla 2.7. Pérdida de masa en gramos (gr), a un ángulo de 60°. Pérdida de masa (gr) Acero 304 316 420 2 0.1237 0.1626 0.0173 4 0.5830 0.3241 0.0360 6 0.7121 0.5154 0.0527 8 0.8662 0.7031 0.0683 10 1.0875 0.8897 0.0895 Tiempo (min) FIME UNIVERSIDAD VERACRUZANA Página 54 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Tabla2.8. Pérdida de masa en gramos (gr) a un ángulo de impacto de 90°. Pérdida de masa (gr) Acero 304 316 420 2 0.0868 0.37718 0.0148 4 0.2585 0.4710 0.0290 6 0.4148 0.5598 0.0448 8 0.5394 0.6240 0.0618 10 0.7755 0.7398 0.0743 Tiempo (min) FIME UNIVERSIDAD VERACRUZANA Página 55 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 AISI 316 AISI 304 AISI 420 Lineal (AISI 316) Lineal (AISI 304) Lineal (AISI 420) 1 0.9 Mass Loss (g) 0.8 y = 0.0653x + 0.0517 0.7 0.6 0.5 0.4 y = 0.0589x - 0.012 0.3 0.2 y = 0.0106x - 0.0061 0.1 0 0 2 4 6 8 10 12 Time (min) (a) AISI 316 AISI 304 AISI 420 Lineal (AISI 316) Lineal (AISI 304) Lineal (AISI 420) 1 0.9 Mass Loss (g) 0.8 y = 0.0439x + 0.2914 0.7 0.6 y = 0.0829x - 0.0825 0.5 0.4 0.3 0.2 y = 0.0076x - 0.0006 0.1 0 0 2 4 6 8 10 12 Time (min) (b) FIME UNIVERSIDAD VERACRUZANA Página 56 Mass Loss (g) ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 AISI 304 AISI 316 AISI 420 Lineal (AISI 304) Lineal (AISI 316) Lineal (AISI 420) 1.2 1.1 1 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.2 0.1 0 y = 0.1132x - 0.0152 y = 0.0682x + 0.0304 y = 0.0088x - 0.0003 0 2 4 6 8 10 12 Time (min) (c) AISI 304 AISI 316 AISI 420 Lineal (AISI 304) Lineal (AISI 316) Lineal (AISI 420) 1 0.9 y = 0.0829x - 0.0825 Mass Loss (g) 0.8 0.7 y = 0.0439x + 0.2914 0.6 0.5 0.4 0.3 0.2 y = 0.0076x - 0.0006 0.1 0 0 2 4 6 8 10 12 Time (min) (d) Fig. 2.19. Gráficos de masa perdida vs tiempo, (a) 30º, (b) 45°, (c) 60°, (d) 90°. FIME UNIVERSIDAD VERACRUZANA Página 57 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 2.3.3 GRAFICOS DE EROSION TOTAL VS ANGULO DE IMPACTO. La tasa de erosión total (g/g) fue obtenida dividiendo la pérdida de masa total entre la masa total de partículas impactando la superficie después de 10 min. Esta masa total de partículas fue obtenida usando el flujo abrasivo de 0.7 g/min. Los 0.7 gr, fueron multiplicados por 10 min., para obtener el total de la masa de partículas que incidieron sobre la superficie de los materiales. Entonces, la masa total fue de 7 gr, por 10 min., que fue la duración de cada una de las pruebas. La fórmula usada es como sigue, Tasa de Erosión Total = Pérdida de masa total (g) ……………….(1) Masa total de partículas impactando (g) En las tablas 2.9 – 2.10 presentan los resultados de la pérdida de masa contra el ángulo de impacto y además los resultados de la tasa de erosión total contra el ángulo de impacto, respectivamente. Tabla 2.9. Grafica de pérdida de masa vs ángulo de impacto. AISI/SAE 304 AISI/SAE 316 AISI/SAE 420 Masa perdida (g) Masa perdida (g) Masa perdida (g) 30 45 60 0.2589 0.0912 0.0982 0.2087 0.5001 0.5734 0.0271 0.0787 0.327 90 0.0049 0.0058 0.2477 Angulo de impacto(α) FIME UNIVERSIDAD VERACRUZANA Página 58 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Tabla 2.10. Grafica de erosión total vs ángulo de impacto. AISI/SAE 304 AISI/SAE 316 AISI/SAE 420 Tasa de erosión total (g/g) Tasa de erosión total (g/g) Tasa de erosión total (g/g) 30 0.036985714 0.014028571 0.071442857 45 0.013028571 0.029814286 0.081914286 60 0.003871429 0.011242857 0.046714286 90 0.0007 0.000828571 0.035385714 Angulo de impacto(α) Figura 2.20 muestra el comportamiento típico de materiales dúctiles y frágiles cuando son sometidos a pruebas de erosión de partícula sólida [3]. Aquí, es posible observar que los materiales de tipo dúctil presentan una mayor tasa de erosión en ángulos de impacto más bajos (α ≤ 45°) mientras que los materiales de tipo frágil exhiben una tasa de erosión más alta en ángulos cercanos a la incidencia normal (α > 45°).Esto es porque en ángulos de incidencia más bajos las partículas abrasivas impactan la superficie e inmediatamente después se deslizan sobre ella provocando un desgaste por rozamiento sobre la superficie. Esta combinación hace que el daño sea más intenso en ángulos más bajos de impacto. Por otra parte, la interacción de partículas que rebotan y las partículas provenientes de la boquilla en un ángulo de impacto de 90° es lo que produce la reducción en la tasa de erosión de materiales dúctiles. FIME UNIVERSIDAD VERACRUZANA Página 59 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Fig. 2.20. Comportamiento de los materiales dúctiles y frágiles. Figuras 2.21a y b muestran los gráficos de la pérdida de masa y la tasa de erosión total contra el ángulo de impacto, respectivamente. Los aceros inoxidables AISI/SAE 304 y 316 presentaron una tasa de erosión mayor a un ángulo de 60º, viéndose esta reducida cuando el ángulo de impacto fue descendiendo a 45° y 30°, debido a esto es posible concluir que estos materiales mostraron un comportamiento de tipo dúctil si esto es basado en el gráfico mostrado en la Figura 2.20. Como lo visto previamente en los gráficos de pérdida de masa vs tiempo, el acero inoxidable AISI/SAE 304 y 316, fueron los materiales que exhibieron el desempeño más pobre mientras que el acero inoxidable AISI/SAE 420 aunque tuvo mayor daño a 30°, su resistencia en general fue mayor que la de los otros dos materiales. FIME UNIVERSIDAD VERACRUZANA Página 60 Masa perdida (g) ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 AISI 304 AISI 316 AISI 420 Lineal (AISI 304) Lineal (AISI 316) Lineal (AISI 420) 1.2 1.1 1 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.2 0.1 0 y = 0.0028x + 0.6258 y = 0.0029x + 0.5624 y = -0.0003x + 0.0998 0 20 40 60 80 100 Angulo de impacto (α) Tasa de Erosión Total (g/g) (a) AISI 304 AISI 316 AISI 420 Lineal (AISI 304) Lineal (AISI 316) Lineal (AISI 420) 0.18 0.16 0.14 0.12 0.1 0.08 0.06 0.04 0.02 0 y = 0.0004x + 0.0894 y = 0.0004x + 0.0803 y = -4E-05x + 0.0143 0 20 40 60 80 100 Angulo de impacto (α) (c) Fig. 2.21. (a) Gráfico de masa perdida vs ángulo de impacto, (b) Tasa de erosión total vs ángulo de impacto. FIME UNIVERSIDAD VERACRUZANA Página 61 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 SUBTEMA 3.- DISCUSIONES 3.1 DISCUSIONES Durante el avance de este trabajo se dieron conceptos básicos e importantes sobre Tribología y acerca del proceso de erosión por impacto de partícula sólida. Adicionalmente, se presenta información sobre aceros inoxidables, como son los austeníticos y martensíticos, su composición química y aplicaciones de cada uno de ellos. Finalmente, se detallan los resultados de prueba obtenidos del estudio de erosión sobre aceros inoxidables AISI/SAE 304, 316 y 420.En las pruebas que se realizaron se pudo estudiar el comportamiento y desempeño de los aceros inoxidables arriba señalados cuando son sometidosa pruebas de erosión a diferentes ángulos de impacto (30º, 45º, 60º y 90º). Se realizaron medidas de pérdida de masa (g) utilizando una balanza analítica con una precisión de ± 0.0001 g. Además, por medio de cálculos matemáticos, se pudieron determinar las tasas de erosión de los materiales de prueba. Al finalizar esto, se pudo observar que el material con la resistencia más alta a la erosión fue el acero inoxidable martensítico AISI/SAE 420, mientras que los aceros inoxidables AISI/SAE 304 y 316,tuvieron un desempeño similar con una tasa de erosión máxima a 60°. Aunque este comportamiento no es común para este tipo de aceros, los resultados exhiben que estos materiales,AISI/SAE 304 y 316, tuvieron un comportamiento de tipo frágil, con grandes fragmentos de material arrancados de la superficie en el momento del impacto de las partículas abrasivas. Este hecho puede ser mencionado como el hallazgo más importante en este trabajo de investigación. Finalmente, con el empleo del Microscopio Electrónico de FIME UNIVERSIDAD VERACRUZANA Página 62 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 Barrido (MEB) se pudieron identificar los diferentes mecanismos de desgaste involucrados en este estudio, los cuales fueron acciones de arado, grandes fragmentos de material fracturados (brittle fracture), algunos rasguños (scratches), indentaciones irregulares, cráteres sobre la superficie, etc. Estos mecanismos generalmente son encontrados en estudios de erosión. FIME UNIVERSIDAD VERACRUZANA Página 63 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 SUBTEMA 4.- ESTUDIO DE COSTOS 4.1 COSTOS UNITARIOS Se muestra el proceso de identificación de los recursos que fueron necesarios para la elaboración de los especímenes de prueba. Así, como los costos de mano de obra de equipos, materiales y herramientas que fueron necesarios para la obtención de dichas pruebas. De igual forma se presentan las horas empleadas de los recursos humanos y materiales. Así mismo se presenta los recursos humanos y materiales que se requirieron para elaborar los ensayos de erosión, cabe mencionar que los salarios empleados en el estudio de costos fueron tomados de la Comisión Nacional de Salarios Mínimos (CONASAMI). FIME UNIVERSIDAD VERACRUZANA Página 64 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA-ELECTRICA 4.2 ANALISIS DELDE PRECIO ANALISIS PRECIOUNITARIO UNITARIO EN ENSAYOS DESCRIPCION DE EROSION DE ESPECÍMENES DE ACERO INOXIDABLE 304 ENSAYOS DE PRUEBAS DE EROSION EN ESPECIMENES DE ACERO INOXIDABLE TIPO 304. Pieza Unidad: 4.00 1,187.15 4,748.60 Cantidad: Precio U: $ Total: $ Materiales Clave Descripcion EXPECIMEN DE ACERO INOX. TIPO 304 DE 50X25X3mm DE LONG. CARBURO DE SILICIO Unidad Cantidad Precio U. kg 0.04 $ 134.00 $ kg 1.50 $ Total de Materiales Total 5.36 46.60 $ 69.75 SUMA 1: $ 75.11 Mano de Obra Clave Descripcion PASANTES DE INGENIERO INGENIERO Personal Unidad 3.00 Jor. 1.00 Jor. RENDIMIENTO: Salario Real $ 328.31 $ $ 493.12 $ suma: 4.00 Pza./Jor. Total de Mano de Obra Equipo y Herramienta Clave Descripcion HERRAMIENTA DE TALLER EROSIONADOR CON COMPRESOR BALANZA ELECTRONICA MICROSCOPIO ELCTRONICO DE BARRIDO Total de Equipo y Herramienta FIME Unidad % Hora Hora Hora RENDIMIENTO: UNIVERSIDAD VERACRUZANA 4.00 Cantidad 3.0 8.0 8.0 8.0 Total $ 984.93 493.12 1,478.05 SUMA 2: $ 369.51 Precio U. $ $ 55.00 $ $ 45.00 $ $ 150.00 $ suma: $ Total 11.90 440.00 360.00 1,200.00 2,011.90 SUMA 3: $ SUMA 1 + SUMA 2 + SUMA 3: $ IVA: $ Total 1: $ 8% Ganancias: $ Total 2: $ 502.98 947.60 151.62 1,099.21 87.94 1,187.15 Pza./Jor. Página 65 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 UNIVERSIDAD VERACRUZANA 4.3 ANALISIS DEL PRECIO UNITARIO EN ENSAYOS FACULTAD DE INGENIERIA MECANICA-ELECTRICA DE EROSION DE ESPECÍMENES DE ACERO ANALISIS DE PRECIO UNITARIO INOXIDABLE 316. DESCRIPCION Pieza Unidad: ENSAYOS DE PRUEBAS DE EROSION EN ESPECIMENES DE ACERO INOXIDABLE TIPO 316. Cantidad: Precio U: $ Total: $ 4.00 1,185.88 4,743.54 Materiales Clave Descripcion EXPECIMEN DE ACERO INOX. TIPO 316 DE 50X25X3mm DE LONG. CARBURO DE SILICIO Unidad Cantidad Precio U. kg 0.03 $ 145.00 $ kg 1.50 $ Total de Materiales Total 4.35 46.60 $ 69.75 SUMA 1: $ 74.10 Mano de Obra Clave Descripcion PASANTES DE INGENIERO INGENIERO Personal Unidad 3.00 Jor. 1.00 Jor. RENDIMIENTO: Salario Real $ 328.31 $ $ 493.12 $ suma: 4.00 Pza./Jor. Total de Mano de Obra Equipo y Herramienta Clave Descripcion HERRAMIENTA DE TALLER EROSIONADOR CON COMPRESOR BALANZA ELECTRONICA MICROSCOPIO ELCTRONICO DE BARRIDO Total de Equipo y Herramienta FIME Unidad % Hora Hora Hora RENDIMIENTO: UNIVERSIDAD VERACRUZANA 4.00 Cantidad 3.0 8.0 8.0 8.0 Total $ 984.93 493.12 1,478.05 SUMA 2: $ 369.51 Precio U. $ $ $ $ $ Total 11.90 440.00 360.00 1,200.00 2,011.90 SUMA 3: $ SUMA 1 + SUMA 2 + SUMA 3: $ IVA: $ Total 1: $ 8% Ganancias: $ Total 2: $ 502.98 946.59 151.45 1,098.04 87.84 1,185.88 $ $ $ 55.00 45.00 150.00 suma: Pza./Jor. Página 66 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA-ELECTRICA 4.4 ANALISIS DEL PRECIO UNITARIO EN ENSAYOS ANALISIS DE PRECIO UNITARIO DESCRIPCION DE ACERO DE EROSION DE ESPECÍMENES INOXIDABLE 420. ENSAYOS DE PRUEBAS DE EROSION EN ESPECIMENES DE ACERO INOXIDABLE TIPO 420. Pieza Unidad: Cantidad: Precio U: $ Total: $ 4.00 1,193.36 4,773.46 Materiales Clave Descripcion EXPECIMEN DE ACERO INOX. TIPO 420 DE 50X25X3mm DE LONG. CARBURO DE SILICIO Unidad Cantidad Precio U. kg 0.04 $ 258.00 $ 10.32 kg 1.50 $ 46.60 $ 69.75 SUMA 1: $ 80.07 Total de Materiales Total Mano de Obra Clave Descripcion PASANTES DE INGENIERO INGENIERO Personal Unidad 3.00 Jor. 1.00 Jor. RENDIMIENTO: Salario Real $ 328.31 $ $ 493.12 $ suma: 4.00 Pza./Jor. Total de Mano de Obra Equipo y Herramienta Clave Descripcion HERRAMIENTA DE TALLER EROSIONADOR CON COMPRESOR BALANZA ELECTRONICA MICROSCOPIO ELCTRONICO DE BARRIDO Total de Equipo y Herramienta FIME Unidad % Hora Hora Hora RENDIMIENTO: UNIVERSIDAD VERACRUZANA 4.00 Cantidad 3.0 8.0 8.0 8.0 Total $ 984.93 493.12 1,478.05 SUMA 2: $ 369.51 Precio U. $ $ 55.00 $ $ 45.00 $ $ 150.00 $ suma: $ Total 11.90 440.00 360.00 1,200.00 2,011.90 SUMA 3: $ SUMA 1 + SUMA 2 + SUMA 3: $ IVA: $ Total 1: $ 8% Ganancias: $ Total 2: $ 502.98 952.56 152.41 1,104.97 88.40 1,193.36 Pza./Jor. Página 67 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 SUBTEMA 5: APORTACIONES 5.1 APORTACIONES Con la realización de este estudio se tienen las siguientes aportaciones. Se da información sobre aceros inoxidables austeniticos y martenciticos, sus aplicaciones reales en la industria y además, se presenta composición química y dureza de cada uno de los materiales de prueba. Se encontró un hallazgo importante al poder observar que los aceros inoxidables austeniticosAISI/SAE (304y 316) tuvieron un comportamiento de tipo frágil, con grandes fragmentos de material siendo arrancados por el impacto de las partículas abrasivas. Esto no es un comportamiento normal de este tipo de materiales aunque es interesante saber que cuando estos son expuestos a diferentes condiciones de prueba, pueden tener algunos cambios en su desempeño. Por otra parte, fue grato conocer que el acero AISI/SAE 420, aun y con su dureza más alta con respecto a los otros materiales de prueba mostro un daño en su superficie por deformación plástica y además presento la resistencia mas alta al desgaste en este estudio. Los estudiantes que realizaron esta tesis tuvieron la posibilidad de conocer diferentes equipos para realizar el análisis de los resultados de prueba, como la balanza analítica de precisión (± 0.0001 g), donde se midieron las pérdidas de masa (g) y el microscopio electrónico de barrido (MEB)que ayudo a identificar los mecanismos de desgaste. FIME UNIVERSIDAD VERACRUZANA Página 68 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 CAPITULO III FIME UNIVERSIDAD VERACRUZANA Página 69 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 CONCLUSIONES En el presente trabajo, se realizo un estudio de erosión de partícula solida sobre tres diferentes tipos de aceros inoxidables AISI/SAE 304,316 y 420, de donde se tienen las siguientes conclusiones: Se demostró que los aceros inoxidables no presentaron mayor desgaste en ángulos de impacto más pequeños (30º y 45º). A excepción del acero inoxidable tipo AISI/SAE 420, el cual presento un mayor desgaste a un ángulo de 30º, mientras que AISI/SAE 304 y 316 exhibieron una mayor taza se desgaste a 60º. Se comprobó que los aceros inoxidables austeniticos no tienen un comportamiento de tipo dúctil, esto se confirmó al analizar las huellas de desgaste en el microscopio electrónico de barrido (MEB), donde se pudieron observar grandes fragmentos de material fracturados o arrancados debido al impacto constante de las partículas abrasivas. Aunque este comportamiento no es común en aceros inoxidables, la dureza de cada uno de estos materiales llevo a un comportamiento de tipo frágil por la forma de daño visto. Se comprobó que un acero inoxidable martensiticoAISI/SAE (420), tiene mayor resistenciaa laerosión que un acero inoxidable austenitico tipo (304 y 316), en base a losgráficos y tablas obtenidas después de haberse realizado las pruebas de erosión. Se demostró que un acero inoxidable martensitico exhibe una gran resistencia mecánica, al ser deformado plásticamente y no por fractura o ruptura del material a diferencia de lo observado en aceros 304 y 316, los cuales exhibieron un daño de tipo frágil con grandes fragmentos fracturados debido al impacto de las partículas abrasivas. FIME UNIVERSIDAD VERACRUZANA Página 70 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 PROPOSICIONES Los resultados obtenidos del análisis del desgaste erosivo en aceros inoxidables AISI/SAE 304, 316 y 420, serán de gran beneficio para las nuevas generaciones de ingeniería mecánica. Sería interesante llevar a cabo un estudio de erosión sobre estos mismos materiales empleando diferentes condiciones de prueba, especialmente utilizando una temperatura distinta a la alcanzada en esta región al momento de llevar acabo las pruebas (35ºC a 40ºC). FIME UNIVERSIDAD VERACRUZANA Página 71 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 BIBLIOGRAFÍA [1] American Iron and Steel Institute (AISI) [2] FONTANA, Mars. Corrosión engineering.McGraw Hill Book Company. EEUU, 1985 [3] ASKELAND, Donald. La ciencia e ingeniería de los materiales. Grupo Ed. Iberoamericana, México, 1985. [4]SPEIDEL, M. O. “Properties and applications of high nitrogen steels”. In: “HNS 88” Lille, 1988. [5] GARZON, C. M. “caracterizacaoMicroestructural de AcosInoxidaveisMartensiticos de alto teor de nitrogenio” Dissertacao de Mestrado, universidad de sao paulo, 2001. [6] BERNS, H.; LUEG. J. “ Corrosion Behavior and Mechanical Propierties of Martensitic Stainless Steels Containing Nitrogen” HNS 88” Lille, 1989. [7] Varios Autores (1984). Enciclopedia de ciencia y Tecnica. Salvat Editores S.A. [8] SandvikCoromant (2006). Guia técnica de mecanizado. AB SandvikCoromant. [9] J. Vite, M. Vite, M. Castillo, J.R. Laguna – Camacho, J. Soto, O. Sucarey, erosive wear on ceramic materials obtained from solid residuals and volcanic ashes, Tribology International 43 (2010) 1943 – 1950. FIME UNIVERSIDAD VERACRUZANA Página 72 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 WEBGRAFIA [10] es.lowes.com [11] impertek.com, es.armagard.com [12] tecnología-acero.wikispace.com [13] rodamientos-samper.com.mx, direcindustry.es [14] px_canerias_31.com, vigrm.com, rmig.com, metaza.com [15] blogger-index.com [16] Almadeherrero.blogspot.com/2010/02/alabes-para-turbinas.html. FIME UNIVERSIDAD VERACRUZANA Página 73 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 ANEXOS TABLA PERIODICA DE LOS ELEMENTOS ¿Qué significa AISI/SAE ? La norma AISI/SAE (también conocida por SAE-AISI) es una clasificación de aceros y aleaciones de materiales no ferrosos. Es la más común en los Estados Unidos. AISI es el acrónimo en inglés de American Iron and Steel Institute (Instituto americano del hierro y el acero), mientras que SAE es el acrónimo en inglés de Society of AutomotiveEngineers (Sociedad de Ingenieros Automotores). En 1912, la SAE promovió una reunión de productores y consumidores de aceros donde se estableció una nomenclatura y composición de los aceros que posteriormente AISI expandió. FIME UNIVERSIDAD VERACRUZANA Página 74 ANALISIS DEL DESGASTE EROSIVO EN ACEROS INOXIDABLES AISI/SAE 304, 316 Y 410 En este sistema los aceros se clasifican con cuatro dígitos. El primero especifica la aleación principal, el segundo indica el porcentaje aproximado del elemento principal y con los dos últimos dígitos se conoce la cantidad de carbono presente en la aleación FIME UNIVERSIDAD VERACRUZANA Página 75