1 diseño de un sistema de medición y de administración de una

Anuncio

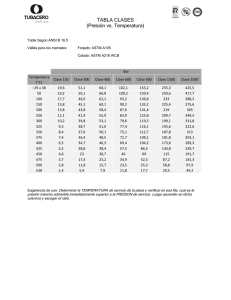

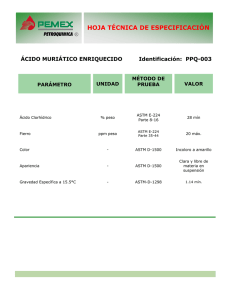

DISEÑO DE UN SISTEMA DE MEDICIÓN Y DE ADMINISTRACIÓN DE UNA MÁQUINA PARA REALIZACIÓN DE ESFUERZOS MECÁNICOS CON BASE EN NORMAS INTERNACIONALES DE LA PONTIFICIA UNIVERSIDAD JAVERIANA – CALI Diego Fernando Escobar Aspirante al título de: Ingeniero Electrónico E-mail: diego_fdo_escobar@hotmail.com William Antonio Sanchez Aspirante al título de: Ingeniero Electrónico E-mail: wsanchez99@hotmail.com Jaime Aguilar Ingeniero Eléctrico Director de Tesis jaguilar@puj.edu.co Este trabajo presenta el diseño y la construcción del sistema de instrumentación y medida de un equipo electromecánico que permite determinar las características mecánicas de los materiales. El diseño permite la administración de datos mediante medidas indirectas con sensores de corriente para medir el esfuerzo y sensores ópticos de gran resolución que garantizan el cumplimiento de las normas ASTM para medir la deformación de los materiales. El sistema esta en la capacidad de medir en un solo equipo cuatro tipos de prueba que las máquinas existentes no poseen, tracción, compresión, flexión y torsión. ______________________________________________________________________ This project shows the design and the construction of a measurement machine and electronic equipment that allows the discovery of the main mechanic characteristics of metallic materials. The Design also allows the administration of the data through indirect measurements with electrical current measurement to measure stress and with optic sensors to measure strength with high resolution which guarantee fulfillment of the ASTM standards. The system has the capability to measure in just one equipment four of the most important tests that the current machines do not have, these are torsion, compression, tension and Flexion. Key words: ASTM, Tensión, Compresión, Torsión,AMRF, CNE and FMS 1 INTRODUCCIÓN Las pruebas mecánicas de resistencias de materiales son un procedimiento cotidiano para verificar la calidad de los materiales utilizados en la industria, mientras que en los centros académicos son un elemento indispensable para la caracterización de los materiales y el análisis de comportamientos bajo ciertos requerimientos de carga. Las pruebas que regularmente se aplican para la caracterización mecánica de materiales son: tracción, compresión, flexión y torsión. El Grupo de Automática y Robótica de la Pontificia Universidad Javeriana Cali ha trabajado en el modelamiento de sistemas mecánicos y en procesos de instrumentación y medición indirecta anteriormente, utilizando para la determinación de la fuerza la medición de corriente en motores de inducción de Corriente Alterna. En el presente trabajo se realiza la determinación de la fuerza aplicada a la probeta bajo ensayo a partir de la medición de corriente de un motor de corriente continua, que es el elemento actuador de la máquina y para la determinación de la deformación, variable que se utiliza para la caracterización del material sometido a prueba, se utilizan instrumentos ópticos de alta resolución que garantizan el cumplimiento de la normas ASTM: E74-91, E83-90 y E-689 que están referidas tanto a la selección de sensores de fuerza y de deformación como a la caracterización de la prueba respectivamente. Para la administración del sistema de manera interna en el control del sistema mecánico y de medida, como para la comunicación hacia el exterior con un computador, se ha utilizado un sistema con un Procesador Digital de Señales, el DSP56F807 de MOTOROLA, el cual brinda una alta capacidad de manejo de periféricos en un solo sistema. Esta característica permite que no haya necesidad de utilizar hardware 2 adicional para los procesos de conversión y comunicación que se requieren en este sistema de medición. El sistema electrónico implementado utiliza sensores de efecto Hall para la medición de corriente en el motor y presenta un diseño de administración de la medida que posibilita la medición en varias escalas de los esfuerzos mecánicos. Esta última propiedad es de gran importancia en el ámbito académico puesto que permite la exploración de nuevos materiales bajo sistemas de medición que estén acordes a sus necesidades. A su vez, el sistema electrónico que se ha implementado permite la visualización local de resultados mediante una graficación de la respuesta, en la forma de esfuerzo vs. deformación, en un Despliegue de Cristal Líquido (LCD) que se encuentra en el panel de control de la máquina. 3 1. DESCRIPCION DE LAS PRUEBAS MECANICAS Y LAS NORMAS ASTM QUE RIGEN LAS PRUEBAS MECANICAS DE MATERIALES Las pruebas que realiza la máquina se rigen bajo las siguientes formulas, las cuales modelan el comportamiento del material sometido a ensayo. Para las pruebas de tensión, compresión y flexión se tiene: F A ∆L ε= L σ= Donde, σ : Esfuerzo ε : Deformación F : Fuerza A : Area ∆L : Variación _ de _ longitud Lo : Longitud _ inicial Y para la prueba de torsión se tiene: γ = θ ×r L 16τ G= 3 πd Donde, γ : Deformación _ Angular θ : Desplazamiento _ Angular r : Radio L : Longitud G : Esfuerzo _ cor tan te _ Máximo τ : Torque d : Diámetro 4 1.1 PRUEBA DE COMPRESION La prueba de compresión permite determinar la resistencia de materiales ante una fuerza de compresión. La figura 1 ilustra la prueba, donde las flechas indican el sentido de la fuerza aplicada. Figura 1. Comportamiento de la prueba de Compresión Fuente Ing. Joaquín Díaz 1.2 PRUEBA DE TENSION La prueba de tensión permitirá detectar la resistencia a la tracción de los materiales. La figura 2 ilustra la prueba donde las flechas P indican el sentido de la fuerza aplicada por el sistema mecánico. Figura 2. Comportamiento de la prueba de Tensión Fuente. Ing. Joaquín Díaz 5 1.3 PRUEBA DE FLEXION Permite determinar la resistencia de los materiales ante una fuerza puntual que genera una flexión en el material. La figura 3 ilustra la prueba de flexión, donde la flecha indica el sentido en que se aplica la carga a la probeta. Figura 3. Comportamiento de la Prueba de Flexión Fuente. Ing. Joaquín Díaz 1.4 PRUEBA DE TORSION La prueba de torsión permite determinar la resistencia de materiales ante una fuerza rotacional, no es una prueba tan común como las anteriormente mencionadas pero de igual forma es importante al momento de realizar diseños de cargas sobre estructuras. La siguiente figura describe la prueba, donde las flechas describen el sentido en que se aplican las cargas para someter una probeta a la prueba de torsión. Figura 4. Comportamiento de la Prueba de Torsión Fuente. Ing. Joaquín Díaz 6 1.5 NORMAS QUE RIGEN LAS PRUEBAS MECANICAS El proyecto se ajusta a las normas ASTM (American Society for Testing Materials) ya que estas son las comúnmente utilizadas para regular la realización de la pruebas mecánicas. Además de especificar estándares en cuanto a dimensionamiento, también regula los métodos y los procedimientos analíticos de cada una de las pruebas. Las principales normas para el desarrollo de pruebas en materiales metálicos contempladas se muestran en la tabla 1. PRUEBA NORMA NOMBRE General A370-90 Métodos estándares para pruebas de aceros Tensión B557-84 Métodos para la prueba de tensión en aluminio fundido y aleaciones de magnesio Puntos que marcan la mecánica de cada material característica E6-89 Términos estándares relacionados con pruebas mecánicas Tensión E8-90 A Métodos estándares para la prueba de tensión en materiales metálicos Compresión E9-89ª Métodos estándares para la prueba compresión en materiales metálicos Selección de sensores E74-91 Prácticas estándares para la calibración de instrumentos medidores de fuerza Selección de sensores E83-90 Prácticas estándares para la verificación y clasificación de extensómetros Torsión E143-87 Métodos estándares para el módulo de torsión. Flexión E855-90 Métodos estándares para la prueba de flexión de metales planos con cargas estáticas. de Tabla 1. Pruebas ASTM utilizadas Fuente: Annual book of ASTM Standards 7 2 ESQUEMA GENERAL DEL PROYECTO En la figura 5 se ilustra el esquema general del proyecto. ENTRADA A.C MÓDULO DE POTENCIA + MÓDULO DE COMUNICACION - MÓDULO DE ALARMAS Y PARADA DE EMERGENCIA MÓDULO DE CONTROL DEL SISTEMA - MÓDULO DE INTERFAZ CON EL USUARIO MÓDULO DE MEDIDA FUENTES DE ALIMENTACIÓN SEÑALES DE CONTROL Figura 5. Esquema General del Sistema Fuente. Los autores 2.1. MODULO DE MEDIDA Es el módulo encargado de la toma de muestras representativas de fuerza y desplazamiento en el momento que el sistema se encuentre realizando una prueba de materiales. Estas medidas son las que posibilitan caracterizar el comportamiento de los materiales sometidos a esfuerzos. A pesar de que el sistema muestra el comportamiento de los materiales ante pruebas mecánicas, el sistema solo necesita conocer dos variables físicas para determinar estos comportamientos. Estas variables son F (Fuerza o Carga) y D (Desplazamiento). Con base en el modelamiento realizado por el grupo de control del sistema1 se obtiene la siguiente fórmula que caracteriza la fuerza aplicada directamente sobre la probeta en el momento de realizar una prueba de tensión, compresión o flexión. 1 Sistema de Control Digital para un Motor DC de la Máquina de Esfuerzos de Materiales. Autores Carlos Salguero y Rosana Llinás 8 F = 17143 N ×I A Donde I es la corriente de armadura obtenida con las lecturas del sensor de efecto hall. Para los materiales que son sometidos a pruebas de torsión y con base en el modelamiento realizado por el grupo de control2 se obtiene la siguiente fórmula que representa el torque que se aplica directamente sobre la probeta cuando es sometida a una prueba de torsión. τ = 42.79 N ×I A Donde I es la corriente de armadura tomada de las lecturas del sensor de efecto hall. 2.2. MODULO DE POTENCIA Este módulo suministra la alimentación de voltaje y corriente DC al sistema, para esto se diseñaron tres fuentes de alimentación de 1.5 amperios cada una. Las tres fuentes son de +5, +15 y -15 voltios 2.3. MODULO DE CONTROL DEL SISTEMA Este módulo se encuentra dividido en el subsistema hardware y el subsistema software. El subsistema hardware hace referencia al sistema de desarrollo que tiene como plataforma el DSP 56F807 de Motorola, el subsistema software se refiere a todos los módulos de programación que están encargados del proceso de recepción y envío de las señales lógicas hacia los módulos hardware para realizar tareas específicas. 2 Sistema de Control Digital para un Motor DC de la Máquina de Esfuerzos de Materiales. Autores Carlos Salguero y Rosana Llinás 9 2.4. MODULO DE COMUNICACIONES Esta etapa le permite al sistema comunicarse con un PC para almacenar en una base de datos los resultados de la prueba y además presentar un reporte para el usuario. Por otra parte se comunica con el módulo de hardware que permite que el motor presente movimiento ya sea para ajustar las probetas ó para iniciar una prueba. 2.5. MODULO DE INTERFAZ CON EL USUARIO Este módulo permite que el usuario interactué con el sistema mediante un teclado y una pantalla de cristal liquido, es mediante este módulo que el sistema inicia tareas para realizar una prueba especificada por el usuario. 2.6. MODULO DE ALARMAS Y PARADA DE EMERGENCIA Es la etapa encargada de generar señales de alarma a partir de interruptores colocados estratégicamente en la máquina que mediante un circuito acondicionador de señales le informa al sistema de control que ha ocurrido una alarma. Las señales son atendidas por el subsistema software que se encarga de tomar decisiones adecuadas para un correcto funcionamiento de la máquina. 3. DESCRIPCION DEL SOFTWARE DEL SISTEMA La figura 6 muestra el módulo software de todo el sistema Figura 6. Modularización del Software del Sistema Fuente. Los Autores 10 3.1 SISTEMA DSP Los lenguajes de programación escogidos para la implementación fueron: • Lenguaje Ensamblador • Lenguaje C El sistema hardware DSP provee periféricos y hardware adicional de fácil programación, entre los que se encuentra: • Memorias Flash y Sram • PWM • 4 canales multiplexados de conversión análoga digital con 12 bits de resolución • 2 decodificadores de cuadratura • 4 timers de propósito general • 2 interfaces de comunicación serial SCI • 1 interfaz de comunicación SPI • 2 interrupciones externas • Watch dog timer En la figura 7 muestra el sistema DSP con sus periféricos que son utilizados en el desarrollo del proyecto y requieren de rutinas de manejo implementadas a nivel de software dentro del DSP. 11 GPIO Sensor de Corriente Interface de acondicionamiento Sensor desplazamiento lineal QD 4 datos A/D Comunicación uc motor DC IRQB GPIO control 6 GPIO datos 8 Sensor desplazamiento rotacional LCD QD IRQA 2 PC Interface RS-232 SCI Teclado Alfanúmerico GPIO SCI 8 2 Tarjeta de Red Figura 7. Diagrama de Bloques de los periféricos utilizados en el Proyecto Fuente. Los Autores 3.2 SOFTWARE DE INTERFAZ Con el objetivo de presentar al usuario mayor detalle de cada una de las pruebas se ha desarrollado una interfaz que permita visualizar los resultados de los ensayos además de presentar en formato texto los puntos relevantes en una prueba mecánica. El desarrollo de la interfaz que muestra al usuario un entorno amigable donde puede acceder a los resultados de las pruebas se implementó utilizando la interfase de programación Visual Studio® de Microsoft. Para este desarrollo se manejó los siguientes aspectos: • Manejo de Bases de Datos • Diseño de interfaz • Transmisión serial El programa para la máquina universal de ensayos fue realizado con el propósito de almacenar información en una base de datos acerca del resultado de las pruebas mecánicas de los materiales. El software utilizado para manejar la base de datos fue Microsoft Access®. Además el software del proyecto permite mostrar la gráfica y los puntos de interés acerca del comportamiento de los materiales, por otra parte tiene la posibilidad de generar e imprimir reportes de los resultados. 12 CONCLUSIONES A través de este proyecto se ha verificado la utilidad de la medición indirecta de fuerzas en un sistema electromecánico mediante la determinación de la corriente aplicada al motor, debido a que se obtuvieron resultados esperados de comportamiento del material sometido a ensayo utilizando las ecuaciones obtenidas por el modelo matemático realizado por el grupo de control del motor y comparándolos con los datos suministrados por algunos textos especializados3. El proyecto ha permitido validar la importancia del uso de procesadores digitales de señal para labores de administración y control que permiten optimizar el uso del hardware del sistema. La selección de este sistema se baso principalmente en la rapidez del procesador, la facilidad de acople a los sensores de medida, las interfaces de comunicación y la escalabilidad que el sistema permite. Además, el sistema DSP permite manejar la administración y medición de la máquina universal de manera centralizada facilitando el diagnóstico y corrección de errores. Se ha flexibilizado el uso de las máquinas de esfuerzo dada las capacidad de medición útil para la caracterización de nuevos materiales. Se ha logrado diseñar e implementar un proyecto innovador ha nivel de ingeniería en todos los aspectos desde el diseño, construcción y operación. 3 Mecánica de Sólidos, Lardner T.J Archer R.R 13 Dada las características de este proyecto, la universidad brindo total apoyo para su diseño e implementación viendo en este una posibilidad de mejorar los distintos laboratorios que los estudiantes realizan con este tipo de Máquinas. Se logra la implementación de un sistema de medición a materiales sometidos a ensayo cumpliendo con las normas y estándares internacionales que garantizan la precisión en la medida y regulan este tipo de procedimientos. Los resultados de los ensayos son presentados a los usuarios en un formato donde se le indican cuantitativamente el diámetro inicial de la probeta, longitud entre marcas, módulo de elasticidad, longitud final, velocidad de la prueba, área de la sección transversal, punto de fluencia, punto de ruptura, el esfuerzo máximo y la gráfica que caracteriza el material. REFERENCIAS [1] LARDNER, T.J; ARCHER, R.R.. Mecánica de sólidos. México: McGraw Hill. 1996. [2] SANJUÁN, Rubio. Compendio de resistencia de Materiales. Barcelona Madrid. Editorial Labor S.A. Cuarta edición. [3] RODRÍGUEZ, Fernando, AZCUNAGA, Avial. Construcciones Metalicas. Patronato de Publicaciones de la escuela de Ingenieros Industriales. Cuarta edición Ampliada. 1958. [4] MALONEY, Timothy. Electrónica Industrial Moderna. Prentice Hall, Tercera Edición. 1997. [5] SAVANT, C. J y otros. Diseño Electrónico. Addison Wesley Iberoamericana, Segunda Edición. 1992. [6] ANNUAL BOOK OF ASTM STANDARS. Metals Test Methods and Analytical Procedures volume 3.01.1991 [7] ANNUAL BOOK OF ASTM STANDARS. Métodos estándares para pruebas de acero, norma A370-90 14 [8] ANNUAL BOOK OF ASTM STANDARS. Métodos para la prueba de tensión en aluminio fundido y aleaciones de magnesio, norma B557-84. [9] ANNUAL BOOK OF ASTM STANDARS. Términos estándares relacionados con pruebas mecánicas. Norma E6-89. [10] ANNUAL BOOK OF ASTM STANDARS. Métodos estándares para la prueba de tensión en materiales metálicos. Norma E8-90A. [11] ANNUAL BOOK OF ASTM STANDARS. Métodos estándares para la prueba de compresión en materiales metálicos. Norma E9-89A. [12] ANNUAL BOOK OF ASTM STANDARS. Prácticas estándares para la calibración de instrumentos medidores de fuerza. Norma E74-91. [13] ANNUAL BOOK OF ASTM STANDARS. Prácticas estándares para la verificación y clasificación de extensómetros. Norma E83-90. [14] Microsoft Press. Manual del Programador Microsoft Visual Basic 5. España: McGraw Hill. 1998 [15] RESELMAN, Bob; PEASLEY, Richard; PRUNCHNIAK, Wayne.Descubre Visual basic 6. [16] User’s Manual.DSP 56f807 [17] ALVIZ, Juan Carlos. JARAMILLO, Leonardo. Automatización en la medición de un frenómetro para vehículos ligeros. 2000 [18] SEARS, Francis W. ZEMASKY, Mark W. Física general. Editorial Aguilar, cuarta edición 1957 [19] SELLY, Fred B. SMITH, James O. Resistencia de materiales. Editorial hispanoamericana cuarta edición 1963 [20] PALLAS, Areny, Ramón. Sensores y acondicionadores de señal 3 edición [21] BUDEN, Richard L. Análisis Numérico 1998 [22] NAKAMURA, Shoichiro. Métodos Numéricos aplicados con software 1992 [23] HORENSTEIN, Mark N. Microelectrónica Circuitos y dispositivos segunda edición [24] GOTTFRIED, Byron, S. Programacion en C McGraw-Hill 15 [25] DEITEL,H.M.,DEITEL P.J.Como programar en C++. Prentice may Hispanoamericana.México Páginas de Internet: URL:htpp://www.cadsoft.de/ URL:http://www.gurley.com URL:http://www.honeywell.com/sensing URL:http://www.controlantything.com/ URL:http://www.metrowers.com/ 16