Memoria

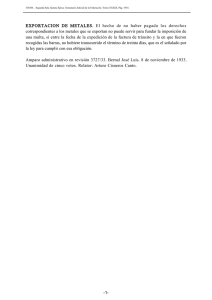

Anuncio