Reciclado y valorización de residuos en la industria cementera en

Anuncio

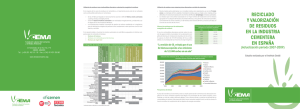

Reciclado y valorización de residuos en la industria cementera en España Actualización del periodo 2007-2009 Miguel Hernández Moreno, Director del Área de Medio Ambiente Reciclado y valorización de residuos en la industria cementera España Objetivos del estudio La Fundación Laboral del Cemento y el Medio Ambiente (FUNDACIÓN CEMA) publicó en el año 2009 el primer estudio de referencia sobre “Reciclado y valorización de residuos en la Industria Cementera en España”, realizado por el Institut Cerdà para el periodo 2004-2006. La presente actualización responde al obje4vo de contar con un observatorio permanente sobre la situación de las plantas que disponen de Autorización Ambiental Integrada para valorizar residuos y realizar el inventario del reciclado y la valorización energé4ca de residuos en las cementeras españolas. Así, esta actualización incluye • Un análisis de las modificaciones de las Autorizaciones Ambientales Integradas que se han producido hasta diciembre de 2010. • Las cantidades de residuos recicladas y valorizadas energéticamente en instalaciones integrales de producción de cemento durante los años 2007, 2008 y 2009, describiendo la evolución registrada desde 2004. Reciclado y valorización de residuos en la industria cementera España Estructura de la presentación • Análisis de las Autorizaciones Ambientales Integradas. • Instalaciones autorizadas para valorización energética. • Residuos valorizables energéticamente. • Límites de emisión. • Limitaciones respecto a la procedencia de los residuos. • Requisitos para los residuos utilizables. • Requisitos de operación. • Residuos valorizables materialmente • Cantidades de residuos recicladas y valorizadas energéticamente. • Conclusiones. Reciclado y valorización de residuos en la industria cementera España Instalaciones autorizadas para valorización energética Tabla 1. Instalaciones autorizadas para el uso de combustibles alternativos. De las 37 fábricas integrales en funcionamiento durante el año 2009, 31 fábricas están autorizadas a valorizar residuos energéticamente. Se han autorizado hasta 77 subcategorías de códigos del catálogo de residuos (considerando 4 dígitos LER). Reciclado y valorización de residuos en la industria cementera España Residuos valorizables energéticamente Las subcategorías más frecuentemente autorizadas son: Residuos de la transformación de la madera y de la producción de tableros y muebles. Residuos de la producción y transformación de pasta de papel, papel y cartón 22 instalaciones. 22 instalaciones. Residuos de la producción primaria 21 instalaciones. Residuos de plantas de tratamiento de aguas residuales 21 instalaciones. Residuos del tratamiento mecánico de residuos 20 instalaciones. Vehículos al final de su vida útil 19 instalaciones. Residuos de la preparación y elaboración de carne, pescado y otros alimentos de origen animal. Reciclado y valorización de residuos en la industria cementera España 19 instalaciones. Residuos valorizables energéticamente Figura 1. Residuos autorizados, por comunidades autónomas, para valorización energética en fábricas de cemento (se presentan los LER con dos dígitos). Reciclado y valorización de residuos en la industria cementera España Límites de emisión Tabla 2. Valores límite de emisión totales para hornos de cemento que coincineren residuos Reciclado y valorización de residuos en la industria cementera España Limitaciones respecto a la procedencia de los residuos • Se establecen limitaciones respecto de la procedencia de los residuos en 18 de las 31 instalaciones autorizadas a la valorización energética de los mismos. • En general, se requiere que los residuos sean preparados por gestores autorizados; en algunas ocasiones no aparece explícitamente mencionado en la AAI, pero sí en el proyecto de explotación, y en otras (muy habitual en el caso de la industria alimentaria) los residuos son lo suficientemente homogéneos y presentan unas características físicas que hacen que se pueda recibir directamente en las fábricas de cemento, actuando éstas como gestores finales del residuo o subproducto. • También es común la mención de que no podrán valorizarse energéticamente residuos con otras opciones de reciclaje y reutilización que sean viables, reflejando la jerarquía de gestión de residuos consagrada tanto en la normativa comunitaria, como en la Ley 10/1998, de Residuos. • En contraposición con lo dispuesto por la Directiva Marco de residuos, algunas autorizaciones establecen limitaciones a la recepción de residuos de otras comunidades autónomas. Reciclado y valorización de residuos en la industria cementera España Requisitos para los residuos utilizables Tabla 3. Exigencias de las autorizaciones ambientales en función de tipos de residuo • Poder calorífico inferior que deben poseer los residuos empleados como combustible. • Tamaño mínimo que deben tener los residuos empleados como combustible. • Cantidades máximas de organohalogenados (totales, cloro y/o fluor) que pueden contener los residuos empleados como combustible. • Cantidades máximas de azufre que pueden contener los residuos empleados como combustible. • Cantidades máximas elementos volátiles y semivolátiles (mercurio, talio, cadmio+talio y/o cadmio+talio +mercurio) que pueden contener los residuos empleados como combustibles. • Cantidades máximas de Sb+As+Co+Cu+Ni+Pb+Mn+Sn+V+Cr que pueden contener los residuos empleados como combustibles. • Cantidades máximas de PCBs más PCTs que pueden contener los residuos empleados como combustibles. Reciclado y valorización de residuos en la industria cementera España Requisitos de operación La mayoría de las autorizaciones ambientales integradas analizadas establecen requisitos respecto a las condiciones en que pueden operar las instalaciones. En este sentido, los principales aspectos regulados son: • Porcentajes máximos de sustitución • Flujo másico • Temperatura mínima de funcionamiento • Tiempo de residencia En relación a las cantidades de residuos que se pueden tratar, en 13 de las 31 instalaciones autorizadas a valorizar energéticamente se establecen porcentajes máximos de sustitución. En otras instalaciones se establecen cantidades anuales. Temperatura mínima de funcionamiento Tiempo de residencia Reciclado y valorización de residuos en la industria cementera España ≥ 850ºC 2 segundos Residuos valorizables materialmente Tabla 4. Instalaciones con autorización explícita para utilizar residuos y subproductos como materias primas alternativas Muchas materias primas alternativas no se consideran residuos sino subproductos, aún así en 27 instalaciones se contempla de forma explícita el reciclado de residuos para su empleo como materias primas alternativas en el proceso de producción de cemento, identificando 62 tipologías de residuos autorizados Reciclado y valorización de residuos en la industria cementera España Residuos valorizables materialmente Figura 2. Residuos y subproductos recogidos en la AAI, por comunidades autónomas. Valorización material (se presentan los LER con dos dígitos). Reciclado y valorización de residuos en la industria cementera España Estructura de la presentación • Análisis de las autorizaciones ambientales integradas. • Cantidades de residuos recicladas y valorizadas energéticamente • Combustibles utilizados por las cementeras. • Sustitución de combustibles tradicionales. • Tipos de combustibles alternativos utilizados. • Ahorro de emisiones. • Consumo de materias primas alternativas en cementeras. • Materias primas utilizadas. • Conclusiones. Reciclado y valorización de residuos en la industria cementera España Combustibles utilizados por las cementeras Figura 3. Consumo de combustibles alternativos por comunidades autónomas durante los años del periodo 2004-2009. El consumo total de combustibles alternativos plantas analizadas ascendió a 181.904, 261.468, 298.148, 327.046, 348.784 y 479.469 toneladas durante los años del periodo 2004-2009. El consumo de combustibles alternativos fue variable en cada comunidad autónoma. La comunidad con el mayor consumo de combustibles alternativos durante el año 2009 fue la Comunidad Valenciana con 143.076 toneladas, seguida de Andalucía con 82.936, Cataluña con 79.771 y Castilla-La Mancha con 59.809 toneladas. Reciclado y valorización de residuos en la industria cementera España Combustibles utilizados por las cementeras Figura 4. Porcentaje de sustitución energética de combustibles alternativos por Comunidad Autónoma (el porcentaje indicado corresponde a 2009). Los combustibles alternativos se emplearon en menor proporción que los tradicionales, no superando en ninguna de las Comunidades Autónomas el 46% anual de sustitución másica ni el 35% anual de sustitución energética. Reciclado y valorización de residuos en la industria cementera España Sustitución de combustibles tradicionales Tabla 5. Porcentajes de sustitución (en energía) de los combustibles alternativos por comunidad autónoma. 2004 2005 2006 2007 2008 2009 La Región de Murcia fue la Comunidad Autónoma con mayores porcentajes de sustitución de combustibles alternativos con un 25,2%, 29,5%, 27,5%, 23,9%, 34,3% y 24,4% en energía en los sucesivos años del periodo 2004-2009. No obstante, en el último año del periodo se ha visto superada por la Comunidad Valenciana, con pun porcentaje de sustitución para el 2009 del 27,9%. Reciclado y valorización de residuos en la industria cementera España Tipos de combustibles alternativos utilizados Figura 5. Evolución del consumo en España de combustibles alternativos durante el periodo 2004-2009 (toneladas). Las harinas animales fueron la tipología de combustible alternativo más consumida, seguida de los neumáticos, y los disolventes y los disolventes, barnices, pinturas y mezclas. Los combustibles alternativos con mayor aportación térmica los neumáticos, las harinas animales y los disolventes, barnices, pinturas y mezclas, con 2,1·105, 1,9·105 y 1,3·105 tep totales, respectivamente Reciclado y valorización de residuos en la industria cementera España Ahorro de emisiones Figura 6. Evolución de las emisiones de CO2 evitadas en España por la valorización energética en plantas cementeras durante el periodo 2004-2009 (toneladas). En las plantas cementeras analizadas se han obtenido unos niveles de ahorro de CO2 en los años del periodo 2004-2009, de 64.456, 213.586, 278.217, 279.719 y 375.570 toneladas. Tal y como se muestra en la gráfica, los niveles de ahorro acumulados por cada comunidad autónoma han ido aumentando cada año, multiplicándose por 5,8 entre 2004 y 2009 las toneladas de CO2 evitadas. En el año 2004 la Comunidad Autónoma que ahorró mayor cantidad de CO2 fue Andalucía con 23.295 toneladas, siendo la Comunidad Valenciana la segunda región con mayor ahorro, con 18.823 toneladas. En los años 2005, 2006, 2007 y 2008 la Comunidad Valenciana encabezó la lista de Comunidades Autónomas con mayor ahorro de CO2 por valorización energética en cementeras con un total de 77.184, 98.643, 82.541 y 86.393 toneladas sucesivamente para cada uno de estos años. En el año 2009 la Comunidad con mayores ahorros de emisión fue Cataluña con 91.161 toneladas evitadas. Reciclado y valorización de residuos en la industria cementera España Consumo de materias primas alternativas en cementeras Figura 7. Evolución del consumo total en España de materias primas alternativas durante el periodo 2004-2009, por acumulación de consumos autonómicos (toneladas). El consumo total de materias primas alternativas empleadas en España ascendió a 5.519.325, 6.089.033, 5.904.611, 5.994.461, 4.389.485 y 2.695.510 durante los años del periodo 2004-2009. Andalucía fue la Comunidad Autónoma que consumió mayor cantidad de materias primas secundarias durante el periodo 2004-2009, con 6.563.175 toneladas, seguida de Asturias y Cataluña con 4.657.243 y 3.812.636 toneladas respectivamente. Reciclado y valorización de residuos en la industria cementera España Materias primas alternativas utilizadas Figura 8. Evolución del consumo total en España de los diferentes tipos de materias primas alternativas (se incluyen únicamente aquellas con un consumo acumulado superior a 250.000 toneladas durante el periodo 2004-2009) (toneladas). De todas las materias primas alternativas utilizadas como adición al cemento, las más empleadas fueron las cenizas para molienda de cemento (más de 3 Mt/año para el periodo 2004-2007, habiendo descendido en años posteriores), y las escorias para molienda de cemento. Seguidas de los estériles de minería, de los que se consumieron alrededor de 300.000 toneladas anuales en el periodo 2004-2006, habiendo descendido mucho el consumo los años 2007, 2008 y 2009, mientras que los consumos del resto de materias primas alternativas fueron bastante inferiores. Reciclado y valorización de residuos en la industria cementera España Estructura de la presentación • Análisis de las autorizaciones ambientales integradas. • Cantidades de residuos recicladas y valorizadas energéticamente • Conclusiones. Reciclado y valorización de residuos en la industria cementera España Conclusiones En relación a las Autorizaciones Ambientales Integradas, • Se han analizado las modificaciones realizadas a fecha diciembre de 2010 de las 38 autorizaciones otorgadas a las cementeras integrales (fábricas que disponen de horno de clínker y molienda). Todas se encuentran en consonancia con la legislación vigente, tanto a nivel comunitario como estatal, así como con la normativa desarrollada por parte de las diferentes comunidades autónomas. Indicar que las Autorizaciones Ambientales Integradas establecen requisitos adicionales cuando se realizan operaciones de valorización energética. • Son 31 las instalaciones autorizadas a realizar valorización energética, lo que supone 3 nuevas instalaciones autorizadas desde el 2008, aunque 5 no están valorizando residuos por el momento. Las comunidades autónomas con un mayor número de instalaciones autorizadas a valorizar energéticamente residuos son Andalucía y Cataluña, seguidas de Castilla-La Mancha, Comunidad Valenciana y País Vasco. • Existen 77 tipos de residuos autorizados a ser valorizados energéticamente, considerando cuatro dígitos de la Lista Europea de Residuos. • En relación a la valorización material, en 27 instalaciones se contempla de forma explícita el reciclado de residuos para su empleo como materias primas en el proceso de producción de cemento, lo que supone que desde 2006 se ha autorizado adicionalmente a 3 instalaciones para realizar esta operación. En estas instalaciones se han identificado 62 tipologías de residuos autorizadas. Reciclado y valorización de residuos en la industria cementera España Conclusiones En relación a la valorización energética, • En los años 2007, 2008 y 2009 se valorizaron 327.046, 348.784 y 479.469 toneladas de residuos, respectivamente, que equivalen a un 5,2%, 6,8% y 11,2% de sustitución en energía respecto al consumo total de combustibles en cementeras, un porcentaje que sigue aumentando cada año. • La valorización de biomasa en instalaciones de producción de cemento evitó la emisión a la atmósfera de 279.719, 286.536 y 375.570 toneladas de CO2 fósil respectivamente en cada uno de los años del periodo. • Pese a la tendencia al crecimiento, los datos reflejan un amplio potencial de incremento de la valorización energética hasta llegar a los porcentajes de otros países europeos (Holanda sustituye más del 80% de los combustibles por residuos, y en Alemania, Bélgica, Suiza y Austria, este porcentaje supera el 40%). En relación a la situación actual de reciclado de residuos en la industria cementera, • El consumo total de materias primas alternativas en España ascendió a 5.994.461, 4.389.485 y 2.697.858 toneladas en 2007, 2008 y 2009 respectivamente. Se ha producido un descenso respecto a las cantidades consumidas en años anteriores debido a la reducción de la actividad productiva y al cierre de algunas instalaciones durante 2009. Reciclado y valorización de residuos en la industria cementera España Numancia 185 Diego de León, 30 08034 Barcelona 28006 Madrid Tel 932802323 Tel 915 639 572 Fax 932801166 Institut.cerda@icerda.es www.icerda.es