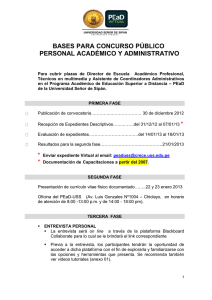

universidad simón bolívar decanato de estudios profesionales

Anuncio