Universidad Tecnológica de Querétaro

Anuncio

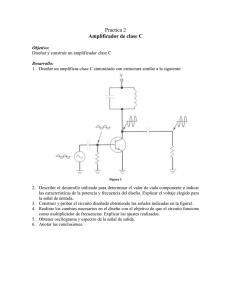

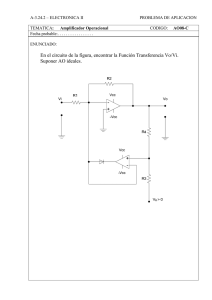

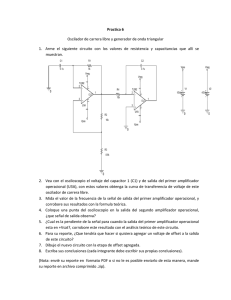

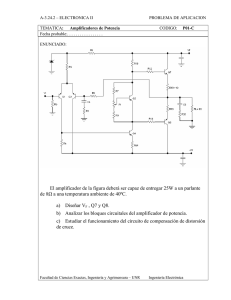

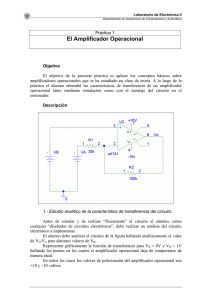

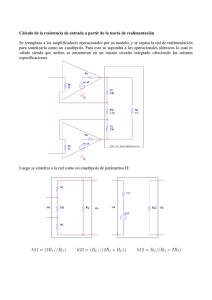

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=UTEQ, ou=UTEQ, email=admin@uteq.edu.mx, c=MX Fecha: 2014.05.21 21:49:33 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del Proyecto: “Detector de Corona Incompleta en Envases de Vidrio” Empresa: Vidriera Monterrey S.A. de C.V. (Planta Querétaro) Memoria que como parte de los requisitos para obtener el título de: Ingeniero en Tecnologías de Automatización Presenta: José Antonio Rosales De Jesús Asesor de la UTEQ Ing. José Felipe Aguilar Pereyra Asesor de Organización Ing. Roberto Vivanco Rivera Santiago de Querétaro, Qro. Mayo del 2014 RESUMEN La realización de este proyecto se llevó a cabo dentro de las instalaciones de Vidriera Querétaro, el cual tiene como objetivo principal la detección de envases con defecto de corona incompleta. Para evitar que este defecto llegue al cliente, los equipos de inspección automática que actualmente están trabajando en las líneas de producción están quedando obsoletos, debido que estos tienen más de 20 años trabajando sin interrupción y sin ser actualizados. Por lo anterior, se decidió realizar un nuevo detector con tecnología actual y de fácil ajuste. A continuación se describe a detalle el desarrollo y realización del detector de corona incompleta, con el cual se busca que sea eficiente y económico, para poder ser implantado en todas las líneas de producción de Vidriera Querétaro, también en un futuro se busca ser implementado en las demás plantas del grupo Vitro. 2 SUMMARY During my internship I carried out a project in order to implement a detector of incomplete crown in glass bottles. I learned many things and one of the most important was the detector design, making the electrical circuit with the software livewire and PCB wizard. Another of the things that I learned was to administrate the materials resources used in the project, completing it in the established time. In the staff, I was able to develop my skills and knowledge that I acquired at college. It was a great satisfaction to finish the project and to full fill the objectives to fully satisfy the customers with the results obtained. My internship was a great opportunity to develop myself at a professional level and interacting with other people. It helped me to gain experience in the industry by putting into practice the knowledge acquired in class. 3 DEDICATORIAS Dedico esta memoria a toda mi familia, por el apoyo recibido para la culminación de mis estudios. Principalmente a mi esposa y a mis hijos que me dieron el valor para continuar con mi formación profesional. A mis padres por inculcarme los valores necesarios para ser una mejor persona en la sociedad y valorar todas las cosas que se encuentran a nuestro alrededor 4 AGRADECIMIENTOS Agradezco principalmente a Dios por permitirme culminar mi carrera profesional. A mi familia que sin su apoyo no hubiera sido posible concluir con mis estudios, a todos mis compañeros que me brindaron su apoyo durante mi estancia en la Universidad. A mis profesores por todas las enseñanzas recibidas. A la Universidad Tecnológica de Querétaro, por mi formación profesional. A la empresa Vidriera Querétaro por brindarme la oportunidad de realizar mi proyecto de ingeniería dentro de sus instalaciones. A todo el departamento de Equipos Especiales Codificación y Prueba, al Ing. Roberto Vivanco, por el apoyo que me brindaron en mi estancia en Vidriera Querétaro. 5 ÍNDICE Resumen…………………………………………………………………...................2 Summary……………………………………………………………………………...3 Dedicatorias…………………………………………………………………………..4 Agradecimientos……………………………….…………………………………….5 Índice………………………………………………………………………………….6 I. INTRODUCCIÓN…………………………………………………………….7 II. ANTECEDENTES……………………………………………………………8 III. JUSTIFICACIÓN……………………………………………………………..9 IV. OBJETIVOS………………………………………………………………….10 V. ALCANCES……………………………………………………….…………10 VI. ANÁLISIS DE RIESGOS……………………………………………….......11 VII. FUNDAMENTACIÓN TEÓRICA…………………………………………..12 VIII. PLAN DE ACTIVIDADES.......................................................................32 IX. RECURSOS MATERIALES Y HUMANOS………………………………33 X. DESARROLLO DEL PROYECTO……………………………………......36 XI. RESULTADOS OBTENIDOS……………………………………………...51 XII. CONCLUSIONES Y RECOMENDACIONES…………………………...52 XIII. ANEXOS XIV. BIBLIOGRÁFIA 6 I. INTRODUCCIÓN Hoy en día la competencia en el mercado de la industria del vidrio es cada vez más intensa y la exigencia por parte de los clientes que consumen estos productos es cada vez más alta. En Vidriera Querétaro la calidad de los envases que se fabrican es la principal prioridad y su objetivo es posicionarse en el mercado como líder en productos de vidrio. Por lo anterior, se ha hecho importantes inversiones en tecnología para garantizar la calidad de los envases. Como consecuencia, se decidió desarrollar un detector de corona incompleta, el cual garantice que los envases que presenten este defecto sean rechazados por el detector, el cual servirá como complemento de los equipos de inspección automática. El detector de corona incompleta está basado en los principios de la óptica, ya que tiene un emisor y dos receptores. Con la implementación de este proyecto se busca reducir a cero los rechazos internos dentro de la línea de producción y garantizar que este defecto no llegue al cliente. 7 II. ANTECEDENTES Vitro, S.A.B. de C.V. Es la Compañía líder en la fabricación de vidrio en México y una de las más importantes en el mundo. La empresa fue fundada en 1909, en Monterrey, México. Ofrece productos de calidad y servicios confiables para satisfacer las necesidades de dos distintos tipos de negocios: envases de vidrio y vidrio plano. La compañía cuenta actualmente con empresas subsidiarias en América y Europa. Produce, procesa, distribuye y comercializa una amplia gama de artículos de vidrio que forman parte de la vida cotidiana de miles de personas. Vitro brinda soluciones a múltiples mercados que incluyen los alimenticios, bebidas, vinos, licores, cervezas, cosméticos, fragancias y farmacéuticos, así como el automotriz y arquitectónico. La compañía es también proveedora de materias primas, maquinaria y equipo para uso (http://www.vitro.com/vitro_corporativo/espanol/abus.htm, 2014) Figura 1.1 Vidriera Querétaro y principales productos. 8 industrial. III. JUSTIFICACIÓN Debido a la alta competencia en la fabricación de envases de vidrio y a los altos estándares de calidad que exigen los clientes, Vidriera Querétaro se ha visto en la necesidad de mejorar sus procesos de producción para asegurar la confiabilidad de sus productos. A pesar que en la línea de producción se cuenta con el equipo para detectar defectos en la corona, este no es suficiente para asegurar al 100% que los envases que se fabrican estén libres de defecto. A consecuencia de lo anterior, se realizan rechazos internos, los cuales ocasionan reproceso en el mejor de los casos. Si este defecto llega al cliente, genera una reclamación, lo cual causa una perdida para la empresa de miles o millones de pesos. La implementación del detector de corona incompleta será de gran utilidad para la empresa y son muchos los beneficios que este proporcionará, ya que de esta manera se evitará que haya rechazos o reclamaciones por parte del cliente por el defecto mencionado. 9 IV. OBJETIVO Diseñar, desarrollar e implementar un dispositivo electrónico, el cual será capaz de detectar el cien por ciento de envases con corona incompleta y separar los envases defectuosos de la línea de producción. V. ALCANCE El alcance de este proyecto contempla las siguientes etapas: 1. Análisis del problema. a) Una de las causas que originaron la realización de este proyecto es la falta de refacciones, ya que el proveedor y la empresa rompieron el acuerdo de colaboración. b) Detección de defectos en la corona del envase. c) Descripción actual del sistema. 2. Rediseño del sistema de detección de corona incompleta a) Al detector se agregará una nueva función, el cual tendrá un indicador de lámpara fundida. 3. Fabricación del detector de corona incompleta en envases de vidrio. 4. Pruebas fuera de la línea de producción. 5. Instalación del detector y pruebas en la línea de producción. 10 VI. ANÁLISIS DE RIESGO Una de las causas por la cual no se pueda cumplir el objetivo del proyecto, es la falta de presupuesto, debido a que la empresa se encuentra en una recesión económica y no está dispuesta a gastar más del presupuesto que se tenía contemplado para todo el año. Otro de los factores que influye en alcanzar el objetivo del proyecto, es el tiempo. Ya que el proyecto es muy amplio y abarca muchas etapas, como son: el diseño, investigación, análisis, elaboración, etc. 11 VII. FUNDAMENTACIÓN TEÓRICA Celdas Fotovoltaicas Las celdas fotovoltaicas, son sistemas que convierten directamente parte de la luz solar en electricidad. Algunos materiales presentan una propiedad conocida como efecto fotoeléctrico en su forma más simple, estos materiales se componen de un ánodo y un cátodo recubierto de un material fotosensible. La luz que incide sobre el cátodo libera electrones que son atraídos hacia el ánodo, de carga positiva, originando un flujo de corriente proporcional a la intensidad de la radiación, que hace que absorban fotones de luz y emitan electrones. Cuando estos electrones libres son capturados, el resultado es una corriente eléctrica que puede ser utilizada como electricidad. Las celdas fotovoltaicas se fabrican principalmente de silicio (el segundo elemento más abundante en la corteza terrestre). Actualmente, existen celdas fotovoltaicas, por ejemplo, en nuestras calculadoras solares, así como en los cohetes espaciales. (Héctor M. Poggi-Varaldo, 2009). En la figura 6.1 se muestra una celda fotovoltaica utilizada en la industria. Principio de Funcionamiento La conversión directa de luz en electricidad a nivel atómico se llama generación fotovoltaica. Algunos materiales presentan una propiedad conocida como efecto fotoeléctrico, que hace que absorban fotones de luz y emitan electrones. 12 Figura 6.1 Celda fotovoltaica Cuando se captura a estos electrones libres emitidos, el resultado es una corriente eléctrica que puede ser utilizada como energía para alimentar circuitos. Las celdas fotovoltaicas, llamadas también celdas solares, están compuestas de la misma clase de materiales semiconductores que se usan en la industria microelectrónica, como por ejemplo el silicio. En la figura 6.2 se muestra el flujo de electrones y corriente en una celda fotovoltaica. (Héctor M. Poggi-Varaldo, 2009). 13 Figura 6.2 Flujo de electrones y corriente en una celda fotovoltaica. Una delgada lámina semiconductora, especialmente tratada, forma un campo eléctrico, positivo en un lado y negativo en el otro. Cuando incide energía luminosa sobre ella, los electrones son golpeados y extraídos de los átomos del material semiconductor. Como se han dispuesto conductores eléctricos en forma de una rejilla que cubre ambas caras del semiconductor, los electrones circulan para formar una corriente eléctrica que aporta energía. Cuando la luz pega en una celda fotovoltaica, esta puede ser: reflejada, absorbida o pasar limpiamente a través de ésta. No obstante, solo aquella luz absorbida es la que va a generar electricidad. La energía de la luz es transferida a electrones en los átomos de la celda fotovoltaica. Con su nueva energía, los electrones escapan de sus posiciones normales en los átomos del material semiconductor foto voltaicos y se convierten en parte del flujo eléctrico. (Héctor M. Poggi-Varaldo, 2009). 14 El silicio es el material semiconductor más común en la naturaleza. Se emplea en toda la microelectrónica con el cuál se fabrican los circuitos integrados y se ha logrado un gran progreso en la producción casi perfecta de estos cristales. Cuando un electrón de valencia rompe su enlace y pasa a la banda de conducción deja atrás un enlace suelto que puede ser ocupado por otro electrón que se encuentra en la banda de valencia. Este movimiento es equivalente al movimiento de una carga positiva a través del cristal. Es mucho más conveniente analizar este espacio vacío, al cual se le llama hueco, que el conjunto total de los electrones restantes. El hueco es así similar al electrón pero con carga positiva. La Figura 6.3 muestra esquemáticamente el movimiento de electrones y huecos libres bajo la acción de un campo eléctrico externo. Nótese que el electrón se mueve hacia el potencial positivo en tanto el hueco lo hace hacia el potencial negativo. Figura 6.3 Representación esquemática del movimiento de electrones y huecos libres bajo la acción de un potencial aplicado. 15 Debido al flujo de electrones y agujeros, los dos semiconductores se comportan como una batería, creando un campo eléctrico en la superficie dónde ellos se juntan en la unión p-n. El campo eléctrico obliga a los electrones a trasladarse desde el semiconductor hacia la superficie negativa de donde quedan disponibles para ser ocupados por algún circuito eléctrico o acumulación. Al mismo tiempo los huecos se mueven en dirección contraria hacia la superficie positiva donde se van a esperar a los electrones que vienen en dirección contraria. En la figura 6.4 se muestra el efecto de absorción de una celda fotovoltaica. Figura 6.4 Efecto de absorción en una celda fotovoltaica. 16 El Amplificador Operacional. Uno de los dispositivos electrónicos de mayor uso y versatilidad en aplicaciones lineales es el amplificador operacional. Al cual se le llama, especialmente en libros en idioma inglés “op amp”. El amplificador operacional goza de gran popularidad porque su costo es bajo, es fácil de utilizar y divertido trabajar con él. Permite construir circuitos útiles sin necesidad de conocer la complejidad de la circuitería interna. Los posibles errores de cableado no tienen consecuencias pues están provistos de circuitos internos para autoprotección. Un amplificador operacional es un amplificador diferencial desde el punto de vista de una señal eléctrica. El Amplificador Operacional tiene tres terminales: dos terminales de entrada y una terminal de salida. La figura 6.5 muestra el símbolo que se utiliza para representarlo. Los terminales 1 y 2 son las terminales de entrada, y la terminal 3 es la de salida. Terminal de entrada no inversora V+ Terminal de alimentación positiva 4 1 3 Terminal de entrada inversora 741C Terminal de salida 2 Número de identificación de parte 5 V- Terminal de alimentación negativa Figura 6.5 Símbolo eléctrico y terminales de un amplificador operacional de propósito general. 17 Como el amplificador operacional es un dispositivo activo (está formado por transistores, resistencias y algún capacitor), requiere una potencia de continua para funcionar. La mayoría de amplificadores operacionales de circuito integrado requieren dos fuentes de corriente continua, como se muestra en la figura 6.4 Las terminales 4 y 5 del operacional se conectan a una tensión eléctrica positiva VCC, y a una negativa, -VEE, respectivamente, siendo habitual que su amplitud sea igual en valor absoluto. (Robert F. Coughlin, 1993) Las dos fuentes de alimentación de corriente continua presentan una tierra común. Es interesante observar que el punto tierra de referencia en los amplificadores operacionales es precisamente el terminal común de las dos fuentes de alimentación; esto es, ningún terminal del amplificador operacional se conecta físicamente a tierra. Es importante indicar que también existen operacionales que se alimentan entre tensión y tierra (operacionales Norton). En adición a los tres terminales de la señal y los dos terminales de la alimentación de corriente continua, un amplificador operacional puede tener otros terminales para propósitos específicos. La ecuación ideal que gobierna el comportamiento del amplificador operacional es la siguiente: Vo = A (+V - -V) Donde: 18 (1) Vo es la tensión de salida, A la ganancia en lazo abierto, +V es la señal de la entrada no inversora, -V es la señal de la entrada inversora. Encapsulado El amplificador operacional se fabrica en un diminuto chip de silicio y se encapsula en una caja adecuada. Alambres finos conectan al chip con terminales externas que salen de la cápsula de metal, plástico o cerámica. La figura 6.6 (a), (b) y (c) muestra los encapsulados comunes de los amplificadores operacionales. El encapsulado de caja metálica de la figura 6.5(a) viene con 3, 5, 8, 10 y 12 terminales. El chip de silicio está unido a la placa metálica del fondo para facilitar la disipación de calor. La lengüeta identifica la terminal 8 y las terminales están numeradas en sentido contrario al de las manecillas del reloj cuando la caja metálica se ve desde arriba. 19 Figura 6.6 los tres encapsulados más comunes de amplificadores operacionales son: (a) las cajas metálicas. Los encapsulados dobles en línea, de 8 y 14 terminales (b) y (c). Respecto a los circuitos integrados de gran densidad, se muestra en (d), un encapsulado con tecnología de montaje de superficie. El amplificador operacional tiene distintas funciones que depende de su configuración, por ejemplo: comparador, amplificador inversor, amplificador no inversor, sumador, etc. A continuación mencionaremos sólo una de las configuraciones que utilizaremos. 20 Comparador La manera más sencilla de construir un comparador consiste en conectar un amplificador operacional sin resistencias de realimentación. Tal y como se muestra en la figura 6.7 Figura 6.7 Amplificador operacional en modo de comparador. Un amplificador operacional "lee" la tensión en la entrada +, le resta la tensión de la entrada - y el resultado lo multiplica por un número muy grande, para sacarlo después en forma de tensión por la salida. Existe una tensión máxima de salida del operacional de la que nunca pasará. A esta tensión se le llama "tensión de saturación" (Vsat). Esta tensión de saturación vendrá determina por la tensión de alimentación y por el tipo de amplificador operacional que se utilice. En el caso del 741 alimentado a ±12V el Vsat es de unos 10V. Por lo tanto, cuando Vin sea mayor 21 que cero la salida se disparará a +Vsat, y cuando sea inferior a cero la salida se disparará a -Vsat: Estamos comparando Vin con una señal de referencia que, en este caso, es cero. Ahora vamos alimentar el circuito anterior con tensión simple de 15V y vamos a poner unas resistencias para poder variar la tensión de referencia (Vref): como se muestra en la figura 6.8 Figura 6.8 Tensión de referencia Como la corriente que entra al operacional es 0, el Vref vendrá dado por la siguiente expresión: (2) Dónde: = Voltaje de referencia. 22 Cuando la tensión de entrada Vin sea mayor que la de referencia => Vin - Vref dará un número positivo y por lo tanto la tensión de salida estará a nivel alto, (cercano a 12 voltios). Cuando la tensión de entrada Vin sea menor que la de referencia => Vin - Vref dará un número negativo y por lo tanto la salida estará a nivel bajo, (cercano a cero voltios). 23 OPTOACOPLADOR Un opto-acoplador combina un dispositivo semiconductor formado por un fotoemisor, un foto-receptor y entre ambos hay un camino por donde se transmite la luz. Todos estos elementos se encuentran dentro de un Funciona de tal en capsulado. manera que la señal de control viaja través de las terminales del foto emisor. Provocando así disparar una luz hacia el receptor y dicha señal será absorbida por el foto receptor. Los opto acopladores son capaces de convertir una señal eléctrica en una señal luminosa modulada y volver a convertirla en una señal eléctrica. La gran ventaja de un opto acoplador reside en el aislamiento eléctrico que puede establecerse entre los circuitos de entrada y salida. Los foto emisores que se emplean en los opto acopladores de potencia son diodos que emiten rayos infrarrojos (IRED) y los foto receptores pueden ser tiristores o transistores en la figura 6.9 se muestran algunos de los opto acopladores más comunes y utilizados. (Gomez, 2007) 24 Figura 6.9 Principales diagramas de opto acopladores. Cuando aparece una tensión sobre los terminales del diodo IRED, este emite un haz de rayos infrarrojo que transmite a través de una pequeña guía-ondas de plástico o cristal hacia el foto receptor. La energía luminosa que incide sobre el foto receptor hace que este genere una tensión eléctrica a su salida. Este responde a las señales de entrada, que podrían ser pulsos de tensión. En la figura 6.10 se muestra el diagrama eléctrico del opto acoplador. Existen varios tipos de opto acopladores, a continuación se mencionan los más comunes: Fototransistor: Se compone de un opto acoplador con una etapa de salida formada por un transistor BJT 25 (transistor de unión bipolar). Fototriac: Se compone de un opto acoplador con una etapa de salida formada por un triac (tríodo para Corriente Alterna). Fototriac de paso por cero: Opto acoplador en cuya etapa de salida se encuentra un triac de cruce por cero. El circuito interno de cruce por cero conmuta al triac sólo en los cruce por cero de la corriente alterna. Figura 6.10 circuito típico y encapsulado de un opto acoplador. 26 Tarjeta de circuito impreso (PCB) En electrónica, un circuito impreso o PCB (printed circuit board), es un medio para sostener mecánicamente y conectar eléctricamente componentes electrónicos, a través de rutas o pistas de material conductor, grabados en hojas de cobre laminadas sobre un sustrato no conductor, comúnmente baquelita o fibra de vidrio. Historia El inventor del circuito impreso es probablemente el ingeniero Paul Eisler (19071995) quien, mientras trabajaba en Inglaterra, hizo uno alrededor de 1936, como parte de una radio. Alrededor de 1943, los Estados Unidos comenzaron a usar esta tecnología en gran escala para fabricar radios que fuesen robustas, para la Segunda Guerra Mundial después de la guerra en 1948, EE.UU. libero la invención para el uso comercial. Los circuitos impresos no se volvieron populares en la electrónica de consumo hasta mediados de1950, cuando el proceso de Auto-Ensamblaje fue desarrollado por la Armada de los Estados Unidos. Antes que los circuitos impresos (y por un tiempo después de su invención), la conexión punto a punto era la más usada. Para prototipos, o producciones no mayores, el método “wire-wrap” puede considerarse más eficiente. 27 Originalmente, cada componente electrónico tenia pad’s de alambre, y el circuito impreso tenia orificios taladrados para cada pad del componente los Pad’s de los componentes atravesaban los orificios y eran soldadas a las pistas del circuito impreso. Este método de embalaje es llamado (“a través del orificio”). En 1949, Moe Abramson y Stanius F.Danko, de la United States Army Signal Corps desarrollaron el proceso de auto ensamblaje, en donde las patas de los componentes eran insertadas en la lámina de cobre con el patrón de interconexión, y luego eran soldadas. Con el desarrollo de la laminación de tarjetas y técnicas de grabado, este concepto evolucionó en el proceso estándar de fabricación de circuitos impresos usando en la actualidad. La soldadura se puede hacer automáticamente pasando la tarjeta sobre un flujo de soldadura derretida, en una máquina de soldadura por ola. Sin embargo, los pines y orificios son desperdicio, es costoso perforarlos orificios, y el largo adicional de las patas es eliminado. En vez de utilizar partes through-hole, a menudo se utilizan dispositivos de montaje superficial. Sustratos Los sustratos de los circuitos impresos utilizados en la electrónica de consumo de bajo costo, se hacen de papel impregnados de resina fonolita, a menudo llamados por su nombre comercial Pertinax. Usan designaciones como XXXP, XXXPC, y FR-2. El material es de bajo costo, fácil de mecanizar y causa menos desgaste de las herramientas que los sustratos de fibra de vidrio reforzados. 28 Las letras FR en la designación del material indican “retardante de llama” (flame retardant). Los sustratos para los circuitos impresos utilizados en la electrónica industrial y de consumo de alto costo, estos hechos típicamente de un material designado FR-4. Estos consisten de un material de fibra de vidrio, impregnados de una resina epoxica resistente a las llamas. Pueden ser mecanizados, pero debido al contenido de vidrio abrasivo, requiere de herramientas hechas de carburo de tungsteno en la producción de altos volúmenes. Debido al reforzamiento de la fibra de vidrio, exhibe una resistencia a la fricción y a las rizaduras, alrededor de 5 veces más alta que el pertinax, aunque a un costo más alto. No todas las tarjetas son de materiales rígidos. Algunas son usadas para ser muy o ligeramente flexibles, usando DuPont’s Kapton film de poliamida y otros. Esta clase de tarjetas a veces llamadas circuitos flexibles, o circuitos rígidoflexibles, respectivamente, son difíciles de crear, pero tienen muchas aplicaciones. A veces son flexibles para ahorrar espacio (los circuitos impresos dentro de las cámaras y audífonos son casi siempre circuitos flexibles de tal forma que puedan doblarse en el espacio disponible limitado. En ocasiones, la parte flexible del circuito impreso se utiliza como cable o conexión móvil hacia otra tarjeta o dispositivo. Un ejemplo de esta última aplicación es el cable que conecta el cabezal en una impresora de inyección de tinta. Las características básicas del sustrato son: 29 Mecánicas Suficientemente rígidos para mantener los componentes Fácil de taladrar Si problemas de laminado Metalizado de los taladros Retardante de llamas No absorbe demasiada humedad Técnicas Disipa bien el calor Coeficiente de expansión térmica bajo para que no se rompa Capaz de soportar el calor en la soldadura Capaz de soportar diferentes ciclos de temperatura Eléctricas Constante dieléctrica baja para tener pocas perdidas Punto de ruptura dieléctrica alto. Diseño Usualmente un ingeniero eléctrico o electrónico diseña el circuito y un especialista diseña el circuito impreso. El diseñador debe obedecer normas para diseñar un circuito impreso que funcione correctamente y que al mismo 30 tiempo sea accesible de fabricar. Sin embargo para evitar errores humanos y desperdicio al momento de la fabricación ha sido posible emplear procesos automáticos para el diseño de PCB. Los diseñadores de circuitos impresos a menudo utilizan programas de diseño electrónico automatizado (EDA por sus siglas en ingles), para distribuir e interconectar los componentes. Estos programas almacenan información relacionada con el diseño facilita la edición, y puede también automatizar tareas repetitivas. La primera etapa es convertir el esquemático en una lista de nodos (o net list en inglés) la lista de nodos es una lista de las patas y nodos del circuito a los que se conectan las terminales de wizard.software.informer.com/). 31 los componentes. (http://pcb- VIII. PLAN DE ACTIVIDADES Las actividades principales se muestran a continuación en la gráfica de Gantt, figura 7.1, son las de mayor prioridad para alcanzar los objetivos. Figura 7.1 Grafica de Gantt 32 IX. RECURSOS MATERIALES Y HUMANOS En la tabla 8.1 se hace una descripción de las herramientas utilizadas para la realización del proyecto. Partida 1 2 3 4 Descripción Hardware Software (Livewire) Set de herramientas Cautin Cantidad Precio unitario Importe 1 $6,000.00 $6,000.00 1 $1,000.00 $1,000.00 1 $1,000.00 $1,000.00 1 $300.00 $300.00 Total 8,300.00 Tabla 8.1 Herramientas utilizadas en el proyecto. En la tabla 8.2 se hace una descripción de los recursos materiales utilizados para la realización del proyecto. 33 Partida 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Descripción Cantidad Precio unitario Soldadura de estaño Placa fenólica Transistor MPSA13 Amplificador operacional TL084 Puerta lógica 74LS04 Capacitor 2200 µF Regulador 7805 Regulador 7824 Puente de diodos a 1A Resistencia Fotocelda Led de alta intensidad H11C1 QTC4N33 Diodo 1N4004 Portafusible Swich Cloruro ferrico Transformador Potenciometro 1 1 3 1 2 1 1 1 1 15 1 1 8 1 1 1 1 1 1 2 $200.00 $100.00 $12.00 $20.00 $14.00 $5.00 $5.00 $9.00 $9.00 $5.00 $50.00 $100.00 $10.00 $18.00 $3.00 $20.00 $20.00 $30.00 $200.00 $30.00 TOTAL Importe $200.00 $100.00 $36.00 $20.00 $14.00 $5.00 $5.00 $9.00 $9.00 $75.00 $50.00 $100.00 $80.00 $18.00 $3.00 $20.00 $20.00 $30.00 $200.00 $60.00 $1,054.00 Tabla 8.2 Recursos materiales. En la tabla 8.3 se muestran los recursos humanos utilizados para la realización del proyecto. Partida 1 2 3 Descripción Ing. En Tecnologías de la Automatización Ing. Electrónico Técnico en electrónica Horas $/horas Importe 640 48 56 87.5 150 50 total $56,000.00 $7,200.00 $2,800.00 $66,000.00 Tabla 8.3 Recursos humanos. 34 Total de recursos utilizados. En la tabla 8.4 se representa la suma de los recursos humanos y materiales, utilizados para el desarrollo del detector de corona incompleta en envases de vidrio. Partida 1 2 Total de gastos HUMANOS MATERIALES TOTAL $66,000.00 $1,054.00 $67,054.00 Tabla 8.4 suma total de recursos utilizados. 35 X. DESARROLLO DEL PROYECTO El Detector de Corona Incompleta en Envases de Vidrio se realizó dentro de las instalaciones de Vidriera Monterrey, planta Querétaro; ubicada en Av. Coahuila # 5, parque industrial Benito Juárez. El equipo de detección de corona incompleta que actualmente está trabajando en la línea de producción es ya obsoleto y por lo mismo ya no hay refacciones en el mercado. Por lo anterior, se decidió realizar un detector nuevo con tecnología actual, que cuente con un fácil ajuste y que sea capaz de inspeccionar los envases de vidrio al 100%. Detector de corona incompleta Su principio de funcionamiento se basa en las propiedades ópticas de la luz. Este detector cuenta con un emisor y un receptor; el emisor es un led de alta intensidad, en conjunto con un lente cóncavo, que sirve para enfocar el haz de luz a la corona del envase, este sustituyó a la lámpara de halógeno que originalmente tenía el sistema. El receptor, se compone de una celda fotovoltaica y un lente cóncavo. 36 En la figura 10.1 se muestra el detector de corona incompleta en envases de vidrio actual, que será remplazado por el nuevo detector. Figura 10.1 Detector de corona incompleta actual. (http://www.vitro.com/vitro_corporativo/espanol/abus.htm, 2014) 37 Para lograr el objetivo establecido del proyecto se decidió por realizar el detector de corona incompleta en envases de vidrio con amplificadores operacionales y se seleccionó el circuito TL084. Se eligió este amplificador operacional ya que es de los más comerciales y de un precio accesible en el mercado. En la figura 10.2 se muestra el diagrama esquemático del amplificador de corona incompleta en envases de vidrio. Vf Va Vr Vz VR2 Figura 10.2 Diagrama esquemático del amplificador de corona incompleta. Cuando la celda fotovoltaica percibe una variación en la intensidad de la luz reflejada en la corona del envase, una señal eléctrica (Vf) proporcional a la 38 variación de la luz es enviada al amplificador (IC3). Este está configurado como amplificador inversor, debido a que la señal de entrada está conectada a la terminal inversora del amplificador, a consecuencia de esto la señal de salida será opuesta a la señal de entrada. El circuito IC5 actúa como un filtro activo, debido a que utiliza como elemento de retroalimentación un capacitor y una resistencia, este nos sirve para disminuir el ruido del circuito. Después el amplificador (IC2) recibe la señal enviada por el amplificador (IC3) (Va), este la compara con respecto a la referencia (set point) (Vr), este se ajusta con la resistencia variable VR2, para determinar o enviar la señal de rechazo al circuito de potencia. El diodo zener es utilizado para estabilizar la tensión de referencia de IC3 y mediante VR1 se puede hacer ajustable. La función del circuito de potencia es aislar las señales de control con respecto a la señal de rechazo de la máquina, debido a que la señal de rechazo es de 120 VAC. En este circuito también se encuentra la fuente de poder que alimentará al amplificador y al led de alta intensidad. En la figura 10.3 se muestra el diagrama electrónico del circuito de potencia, del detector de corona incompleta en envases de vidrio. 39 Figura 10.3 Diagrama esquemático del circuito de potencia del detector de corona incompleta. Una vez realizado el diseño eléctrico del detector de corona incompleta, se realizaron pruebas para evaluar su funcionamiento, analizar posibles mejoras y conocer las condiciones de operación en la máquina de inspección automática. Al realizar las pruebas propuestas para el detector de corona incompleta, el siguiente paso fue realizar el circuito PCB. Para la realización del prototipo se diseñó en el programa PCB Wizard®. El diseño de la tarjeta se muestra en la figura 10.4. 40 Figura 10.4 Tarjeta del amplificador diseñada en PCB Wizard. En la figura 10.5 se muestra el diseño normal de los componentes electrónicos del detector de corona incompleta. 41 Figura 10.5 Diseño normal del amplificador en PCB Wizard. Para hacer cualquier diseño en PCB, es necesario conocer las características eléctricas de los componentes electrónicos que vamos a utilizar en el proyecto. Por lo que es muy útil apoyarse con la hoja de datos de los compontes, de esta manera sabremos con exactitud como diseñar las pistas del circuito en PCB. Una vez terminado el diseño en PCB se imprime en hoja transfer, para pasarlo a la placa fenólica, en este caso el circuito se imprimió como se muestra en la figura 10.6 42 Figura 10.6 Diagrama eléctrico del amplificador en PCB para imprimir. Una vez que el diseño del circuito se transfirió a la placa fenólica, se procedió a ponerla en cloruro férrico para remover el exceso de cobre, para que solo quedaran las pistas del circuito. En la figura 10.7 se muestra el circuito impreso en la placa fenólica, listo para perforar y soldar los componentes. 43 Figura 10.7 Circuito impreso en la placa fenólica. A continuación se procedió a perforar y soldar los componentes electrónicos, en la figura 10.8 se muestra el amplificador ya terminado. 44 Figura 10.8 tarjeta del amplificador ya terminado. Después de terminar la tarjeta del amplificador, se procedió a conectarlo a la tarjeta del circuito de potencia. La función de esta última es enviar la señal de rechazo al control de inspección de la máquina, que a su vez activará al cilindro de rechazo cuando se detecte un envase con el defecto de corona incompleta. En la figura 10.9 se muestra la tarjeta de potencia. 45 Figura 10.9 Tarjeta del circuito de potencia. En la figura 10.10 se muestra la tarjeta del amplificador ya conectada con la tarjeta de potencia. Figura 10.10 Tarjeta del amplificador conectada a la tarjeta de potencia. 46 Una vez conectadas las dos tarjetas, se procedió a instalar el ensamble mecánico, donde va acoplado el emisor (led) y el receptor (fotocelda). En la figura 10.11 se muestra el ensamble mecánico del detector de corona incompleta. Estos deben de ir ajustados a 30º con respecto a la horizontal, debido a que el ángulo de incidencia debe igual al ángulo de reflexión. Receptor Emisor Figura 10.11 Ensamble mecánico del detector de corona incompleta. 47 En la figura 10.12 se muestra el receptor y el emisor del detector de corona incompleta. A) B) Figura 10.12 A) Receptor y B) Emisor Posteriormente se realizaron varias pruebas al detector, para evaluar su efectividad. Después de dichas pruebas se llegó a la conclusión de que el detector estaba muy sensible, para resolver este problema se ajustó el potenciómetro VR1 del amplificador. Una vez hechas las correcciones necesarias se realizaron más pruebas, las cuales fueron satisfactorias. Cuando el equipo detecta un envase con el defecto de corona incompleta, la señal es enviada al control de inspección de la máquina, éste último se encarga de procesar las señales de todos los detectores instalados y determinar en qué estación de inspección ocurrió el rechazo y a su vez mandar la señal de rechazo al actuador, para que sea separada de la línea de producción. En la figura 10.13 se muestra la señal de rechazo que es enviada al control de inspección. 48 Señal de rechazo Señal de rechazo Figura 10.13 señal de rechazo del detector de corona incompleta. Figura 10.14 indicadores de rechazo. También la señal de rechazo es enviada al tablero de indicadores, este es sólo para que el operador pueda visualizar la causa del rechazo del envase. En la figura 10.14 se muestra los indicadores. El detector de corona incompleta quedó instalado en la máquina de inspección automática, como se muestra en la figura 10.15 Una vez instalado el detector de corona incompleta, se dio por terminado con el proyecto, de acuerdo a los requerimientos establecidos por el cliente. Se cumplió con los objetivos propuestos al inicio del proyecto. 49 Figura 10.15 Detector de corona incompleta instalado en la máquina. 50 XI. RESULTADOS OBTENIDOS Los resultados que se obtuvieron fueron los esperados, ya que el detector de Corona Incompleta en Envases de Vidrio, cumple con los requerimientos que el cliente pidió, tanto en el diseño y elaboración del circuito eléctrico. El cliente Vidriera Querétaro, queda satisfecho con los resultados obtenidos, ya que al contar con un detector de Corona Incompleta, aumenta considerablemente su calidad en la inspección de los envases, por lo que la calidad de sus productos es de mayor competitividad en el mercado de envases de vidrio. 51 XII. CONCLUSIONES Y RECOMENDACIONES En una segunda etapa del proyecto se pretende instalar el detector de corona incompleta, en todas las líneas de producción de Vidriera Querétaro, para mejorar los procesos de producción y asegurar la calidad de los envases. A largo plazo se pretende ser instalado el detector de corona incompleta, en las demás plantas de envases del grupo Vitro. . 52 XIII. ANEXOS 53 XIV. BIBLIOGRÁFIA Amplificadores Operacionales y Circuitos Integrados Lineales Robert F. Coughlin Frederick F. Driscoll Prentice-Hall Hispanoamericana, S.A. 1993 Electrónica General Manuel Gómez Gómez. Alfaomega Grupo editor 2007 Libro de Ciencia y Tecnología Nº 2. Héctor M. Poggy-Varaldo Editorial Tecnológico de Estudios Superiores Ecatepec 2009 http://pcb-wizard.software.informer.com/ (http://www.vitro.com/vitro_corporativo/espanol/abus.htm, 2014) 54