Israel Morales Castro

Anuncio

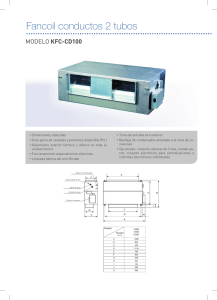

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERÍA MECÁNICA ELÉCTRICA ZONA POZA RICA - TUXPAN Proyecto del sistema de aire acondicionado del Centro Social Coatzinteco TESINA QUE PARA OBTENER EL TITULO DE: INGENIERO MECANICO ELECTRICISTA P R E S E N T A N: Israel Morales Castro Poza Rica de Hidalgo, Veracruz Julio 2004 INDICE NOMENCLATURA CONSTANTES FÍSICAS INTRODUCCIÓN CAPITULO I Justificación ----------------------------------------------------------------- 14 Naturaleza, sentido y alcance del trabajo ------------------------------- 15 Enunciación del tema ------------------------------------------------------ 16 Explicación de la estructura del trabajo --------------------------------- 17 CAPITULO II Planteamiento del tema de la investigación ----------------------------- 19 Marco contextual ----------------------------------------------------------- 20 Marco teórico: 1. formas de transmisión de calor 1.1. Conducción ------------------------------------- 22 1.2. Convección ------------------------------------- 26 1.3. Radiación --------------------------------------- 29 1 2. Ciclos de refrigeración 2.1. Ciclo de Carnot.---------------------------------- 32 2.2. Ciclo de compresión de vapor.----------------- 36 3.0.Calculo de la carga térmica 2.3. En muros y techo --------------------------------- 45 2.4. A través de cristales ------------------------------ 55 2.5. Ganancia por ocupantes, alumbrado e infiltración de aire ------------------------------ 60 4.0. Diseño de ductos de aire 4.1. Selección de equipo utilizando el método de reganancia estática ------------------------------- 66 5.0. Selección de equipo 5.1 Unidad condensadora -------------------------------- 85 5.2 Unidad evaporadora --------------------------------- 86 Análisis crítico de los diferentes enfoques --------------------------------- 95 2 CAPITULO III CONCLUSIONES ------------------------------------------------------------- 97 ANEXOS ----------------------------------------------------------------------- 98 APENDICES Apéndice A Tabla 1.Temperatura de diseño para la republica mexicana -------------------------------------------------------- I Tabla 2. Conductividad térmica para algunos materiales de construcción ------------------------- II Tabla 3. Ganancia de calor a través de vidrios ordinarios --------------------------------------------- III Tabla 4. Diferencia de temperaturas equivalentes (para paredes de color oscuro, iluminadas por el sol y en la sombra) -------------------------- IV Tabla 5. Diferencia de temperaturas equivalentes (para techos de color oscuro, iluminados por el sol y en la sombra) --------------------------- V Tabla 6. punto de roció del aparto ---------------------------- VI Tabla 7. Ganancia de calor a partir de las personas -------- VII Tabla 8. Factores generales en la ganancia de calor solar a través de vidrios ------------------------------- VII 3 Apéndice B Dimensión, datos físicos y características de la unidad Condensadora y unida manejadora de aire Apéndice C Carta psicométrica Diagrama presión – entalpía BIBLIOGRAFIA 4 NOMENCLATURA A Área de la superficie donde ocurre la transferencia de calor en m2 ó ft2 dT diferencia de temperatura en °c ó en °f. h Coeficiente de transferencia de calor por convección en W 2 m K ó en BTU hr ft 2 F BTU P lg hr ft F K Conductividad térmica del material L Espesor de la pared en cm ó plg. QCONV. Transferencia de calor por convección QRAD. Transferencia de calor por radiación QH Rechazo de calor a una temperatura TH QL Rechazo de calor a una temperatura TL R Resistencia térmica del material en hr ft F . BTU 5 TH Temperatura mayor en el ciclo TL Temperatura menor en el ciclo U Coeficiente global de transferencia de calor σ constante de Stefan- Boltzmann 6 CONSTANTES FÍSICAS CONSTANTE DEL CALOR ESPECIFICO SENCIBLE 1.08 = 0.244 60 13.5 0.244 calor específico a presión constante 60 minutos que corresponden a una hora 13.5 volumen especifico CONSTANTE DE CALOR ESPECIFICO LATENTE 0.68 = 1,076 1,076 60 13.5 7000 calor medio requerido que se necesita remover para condensar 1 libra de vapor de agua del aire del cuarto. 60 minutos que corresponden a una hora 13.5 volumen específico 7000 granos por libra FACTOR DE BY-PASS Es el porcentaje de aire que pasa por el exterior del serpentín ACELERACIÓN ESTANDAR DE LA GRAVEDAD g = 9.80655 m/seg2 =32.174 ft/seg2 7 CONSTANTE UNIVERSAL DE LOS GASES Ru =8.3143 kj = 8.31434 kPa m3 / kmol kmol K = 0.0831434 bar m3 / kmol K K 82.05L atm/ kmol K = 1.9858 Btu/ lbmol R = 1545.35 pie lbf / lbmol R = 10.73 psi ft 3 / lbmol R CONSTANTE DE BOLTZMANN k = 1.380622 x 10-23 kj/ kmol K CONSTANTE DE STEFAN-BOLTSMANN σ = 5.66916 x 108 W / m2 K4 0.1714X108 BTU /( ft 2 R4 ) PRESION ATMOSFERICA ESTANDAR 1 atm. = 101.325 kPa. = 1.01325 bar. = 14.696 psi. = 760 mmHg(0°C) = 29.9213 pulg. Hg (32°F) = 10.3323 m H2O (4°C) CALOR DE FUSION DEL AGUA A 1 ATM. hf = 333.7 kj/kg =143.5 Btu / lbm. 8 INTRODUCCION El hablar de aire acondicionado no es algo nuevo, ya que es tan antiguo como el hombre mismo. Surgió ante la necesidad que tenía la gente primitiva de conservar su calor corporal ante las bajas temperaturas por lo que, tuvo que utilizar pieles de animales; y para las altas temperaturas originadas por la radiación solar se vieron en la necesidad de refugiarse en cuevas, las cuales utilizaban para protegerse del frío o calor. El hombre ha tenido una lucha constante contra las variaciones del clima. (Calor, frío, lluvia). El hielo y la nieve fueron las primeras sustancias utilizadas para quitar el calor. Los primeros en darse cuenta que el hielo hacía las bebidas más agradables fueron los chinos. Los romanos y los griegos utilizaron a sus esclavos para transportar nieve desde las cumbres de las montañas y la almacenaban en pilas con paja para después utilizarla en la elaboración de refrigerios. El subcontinente hindú realizó también los primeros intentos para desarrollar el acondicionamiento del aire: se colgaban esteras empapadas en agua en las ventanas y las puertas para conseguir un enfriamiento por evaporación durante los tiempos cálidos y secos . A los romanos, por su parte, les preocupaba más los vientos fríos y así, desarrollaron sus propios sistemas de calefacción central por debajo de los pisos. Durante casi 1500 años fue poco el progreso y sólo hasta el año de 1748 se llevó acabo el primer intento para emplear sistemas modernos, ya que en dicho año William Cullen investigó los efectos de la evaporación del etílico con un vacío parcial. En aquellos tiempos era difícil lograr vacíos perfectos y hubo que esperar hasta el año de 1834, cuando Jacob Perkins patentó un sistema de 9 refrigeración por ciclo cerrado utilizando un compresor. Durante ese mismo año se patentó también un circuito calefactor a alta presión y agua caliente. Diez años más tarde John Gorrie creó una planta por ciclo de aire para hacer hielo y enfriar el aire haciéndolo circular a través de su hospital en florida. En realidad la carrera apenas había comenzado y ahora se sucedían con gran rapidez las innovaciones de la ingeniería basadas en nuevas teorías científicas. En 1928, el vicepresidente de investigaciones de General Motors en los Estados Unidos llegó a la conclusión de que la refrigeración no tendría ningún éxito sino se encontraba un nuevo refrigerante. A la mañana siguiente se turnó éste problema al químico Thomas Migely, junto con sus auxiliares concibieron la idea de que la respuesta podía consistir en un compuesto de flúor. Así era y sólo tres días después lo habían encontrado. Eliminaron dos átomos de cloro del tetraclorometano (tetracloruro de carbono) de cada molécula y lo sustituyeron con dos átomos de flúor para lograr el compuesto diclorodiflourometano, CCl2F2, el cual es comúnmente conocido como freón 12. Llegó a ser el primero de un grupo de los refrigerantes fluorinados que son utilizados en la gran mayoría de los sistemas actuales; se produce ya en muchos países con el nombre de “R12”. Sus propiedades no tóxicas y no explosivas permitían su uso seguro para el acondicionamiento del aire, así como para aplicaciones en la refrigeración. Los motivos principales para acondicionar el aire son: 1.- Mantener la comodidad del ser humano 2.- Mejorar o controlar un proceso industrial 10 La calefacción, refrigeración y ventilación se utilizan para la comodidad del ser humano. Calefacción es tener una temperatura mayor de un espacio determinado al de sus alrededores por lo contrario refrigeración implica mantener ese espacio a una temperatura menor a sus alrededores y la ventilación denota el cambio de aire en un espacio interior mediante el suministro de aire atmosférico en cantidad suficiente para mejorar las condiciones del espacio que el hombre requiere. Es necesario conocer las funciones necesarias del cuerpo humano para determinar lo que es requerido en un sistema de acondicionamiento de aire ya que el sistema de confort humano es dictado por las demandas del cuerpo humano. El ser humano es considerado una maquina de calor ya que lo que comemos lo convertimos en energía en este proceso generamos calor (calorías). De acuerdo a la actividad del cuerpo es la cantidad de calor que produce. Cualquier exceso de calor debe ser desalojado por el cuerpo si deseamos mantener una temperatura de confortabilidad que es de 75°F. En la actualidad la refrigeración y el aire acondicionado tienen muchas aplicaciones y cada día se extienden más. En la industria y el comercio se han utilizado de diferente manera el aire acondicionado: 1. Para aumentar la productividad personal. 2. Para proveer espacios acondicionados para necesidades especificas. 11 La productividad del trabajador en áreas con aire acondicionado, se mejora en términos de menor ausentismo, menor distracción por ruido menos viajes a la fuente de agua, menos cambio de labor, una producción más eficiente, menor tiempo perdido debido a la fatiga por calor. En este proyecto el objetivo principal es lograr una temperatura de confort dentro del centro social Coatzinteco para así, hacer más agradable la estancia de sus ocupantes. El centro social Coatzinteco se encuentra en una zona con tropical cálido – húmedo. 12 CAPITULO I 13 JUSTIFICACIÓN El ser humano siempre ha buscado estar lo más confortable posible ya sea en el lugar de trabajo, el hogar o lugar de diversión. El estar en un lugar con una temperatura de confort hace más agradable la estancia de las personas que se encuentren en él. En el proyecto de aire acondicionado del centro social coatzinteco se ha buscado que las personas que se encuentren dentro del inmueble estén en un ambiente agradable de confort ( quien no quiere estarlo si se trata de divertirse). Este trabajo ha sido proyectado bajo las normas de confort requeridas para un lugar de recreación como lo es en centro social coazinteco, buscando el aprovechamiento máximo de los equipos y el bajo costo de estos “ claro sin poner en riesgo el ambiente de confort que este espacio necesita”. 14 NATURALEZA, SENTIDO Y ALCANCE DEL TRABAJO Este proyecto ha sido realizado con el fin de que el lector comprenda fácilmente los requerimientos que se necesitan en el acondicionamiento de un local cualquiera que sea (en este caso el centro social coatzinteco), con las herramientas que se encuentran dentro de esta tesina. Dentro de este proyecto el lector encontrara información referente a transmisión de calor tanto en paredes, cristales, techo, piso, diseño de ductos y selección de equipo de aire acondicionado. Esperando que esta tesina sirva de guía a todos los interesados en el aire acondicionado y refrigeración 15 ENUNCIACIÓN DEL TEMA En este proyecto como en todos los que se realizan en lugares tropicales el principal problema es la transferencia de calor del exterior hacia el interior del inmueble ya sea por la losa, muros, cristales, suelo, personas, equipo que se utiliza dentro del inmueble, la humedad que existe en el exterior y la utilidad del local hacen que los cálculos sean lo más precisos posibles para no caer en el error de seleccionar un equipo que no de cómo resultado el ambiente agradable de confort que se busca tener dentro del inmueble. En los cálculos para la selección del equipo se utilizaran todos los conocimientos necesarios en transferencia de calor, así como con la ayuda de tablas verificaremos que nuestra selección sea la adecuada para un local como el centro Social Coatzinteco. Esperando que este proyecto sea de utilidad para todos aquellos interesados en el aire acondicionado. 16 EXPLICACIÓN DE LA ESTRUCTURA DEL TRABAJO En este proyecto el lector podrá de manera sencilla y clara comprender los temas que rodean la introducción del aire acondicionado en cualquier local (aunque en este proyecto el clima sea cálido- húmedo), así como el cuidado que se debe de tener al seleccionar el equipo para no caer en errores que puedan ser muy costosos tanto de tiempo como económicos. En el desarrollo de este proyecto se divide en 3 capítulos y comprenden los siguientes temas: En el capítulo I se encuentra la justificación, de este proyecto, su naturaleza, sentido y alcance. La enunciación del tema y la explicación de la estructura del trabajo. En el capitulo II se observa el planteamiento del tema de la investigación, el marco contextual es decir los factores que intervienen en este proyecto como la localización del local, seguido por el marco teórico el cual esta dividido en 5 temas los cuales son: Formas de transmisión de calor, ciclos de refrigeración, calculo de la carga térmica, diseño de ductos de aire, la selección del equipo y por ultimo un análisis de los diferentes enfoques. Dentro del capitulo III se encuentran las conclusiones a las que se llego, la bibliografía de donde se obtuvo nuestra información para el desarrollo del proyecto, los anexos y apéndices que se utilizan en el desarrollo del mismo. 17 CAPITULO II 18 PLANTEAMIENTO DEL TEMA DE LA INVESTIGACION El motivo principal en la elaboración de este proyecto son las altas temperaturas que se presentan en zonas con clima como en la que se ubica el centro social coatzinteco, por lo cual el seleccionar el equipo de aire acondicionado necesario para tener unas condiciones agradables de confort es el principal motivo de este proyecto. En este proyecto se utilizara de una manera sencilla y práctica “ el método de estado estable” en el cálculo de la carga térmica, que actualmente es el que más se utiliza. Para reducir la velocidad en los ramales de los ductos utilizaremos “el método de reganancia estática”, lo cual nos ayuda a reducir el consumo de energía eléctrica ya que con este método se dá la recuperación de presión estática que se necesita en los ramales de los ductos. Esperando que esta información le sirva al lector como una consulta en los proyectos en donde se encuentren edificios con clima igual al del centro social Coatzinteco. 19 MARCO CONTEXTUAL Este proyecto tiene como objetivo un análisis detallado de los requerimientos necesarios para el acondicionamiento del aire del “ centro social Coatzinteco” el cual esta situado en el municipio de Coatzintla ver, en un clima tropical cálidohúmedo. El centro social Coatzinteco fue diseñado para ser utilizado por la comunidad en eventos sociales ( bodas, XV años principalmente) tanto públicos como privados. Tiene una buena orientación ya que como se podrá observar más adelante esto nos ayuda a tener una menor transferencia de calor del exterior al interior. A continuación se presenta el plano principal y sus dimensiones. 20 21 1.0 FORMAS DE TRANSMISIÓN DE CALOR Se ha definido al calor como una forma de energía en tránsito. Siempre que exista una diferencia de temperaturas entre dos cuerpos o entre dos porciones de un mismo cuerpo, se dice que el calor fluye en una dirección de mayor a menor temperatura. Hay tres métodos fundamentales mediante los cuales ocurre este intercambio de calor: conducción, convección y radiación. 1.1 CONDUCCIÓN.- Es el proceso en el que la energía térmica se transfiere por colisiones moleculares adyacentes a través del medio material. El medio en sí no se mueve. Cuando dos partes de un material se mantienen a diferentes temperaturas, la energía se transfiere mediante colisiones moleculares de las temperaturas más altas a las mas bajas. En este proceso de conducción también participa el movimiento de los electrones libres dentro de la sustancia. Estos electrones se separan de sus átomos padres y quedan en libertad para moverse de átomo en átomo cuando se estimulan tanto eléctrica como térmicamente. La mayor parte de los metales son buenos conductores de calor ya que tiene cierto numero de electrones libres que pueden distribuirlo además del que se propaga por la agitación molecular. En general, un buen conductor de electricidad es un buen conductor de calor. La ley fundamental de la conducción del calor es una generalización de los resultados experimentales en relación con el flujo de calor a través de un material en forma de placa. Considérese una placa de espesor L y área A. Una de las caras se mantiene a una temperatura t y la otra a una temperatura t´ . A continuación se mide la cantidad de calor Q que fluye perpendicular a la cara durante un tiempo τ el experimento se repite para muchos materiales diferentes de distintos espesores y áreas de la cara; de estos experimentos puede deducirse algunas observaciones generales en relación con el proceso de conducción de calor: 22 t’ t Q H= A τ L Medición de la conductividad térmica. 1. - La cantidad de calor que se transfiere por unidad de tiempo es directamente proporcional a la diferencia de temperatura ( Δt = t´- t) entre las dos caras. 2. - La cantidad de calor que se transfiere por unidad de tiempo es directamente proporcional al área A de la placa. 3. - La cantidad de calor que se transfiere por unidad de tiempo es inversamente proporcional al espesor L de la placa. 23 Estos resultados anteriores pueden expresarse en forma de ecuación al introducir una constante de proporcionalidad K, que se escribe. Δt Q H= = KA τ L Donde H representa la velocidad con la cual se transfiere el calor. Aunque esta ecuación se estableció para un material en forma de placa, también se cumple para una barra de sección transversal A y longitud L. La constante de proporcionalidad K es una propiedad del material que se llama conductividad térmica. De la ecuación, puede observarse que las sustancias con alta conductividad térmica son buenas conductores de calor, en tanto que las sustancias de baja conductividad son malos conductores o aislantes. La conductividad térmica de una sustancia es una medida de su capacidad para conducir calor y se define mediante la relación QL K= Aτ Δt 24 El valor numérico de la conductividad térmica depende de las unidades que se elijan para el calor, espesor, área, tiempo y temperatura. Normalmente se hace la selección sobre la base de la conveniencia de la medición, el calor se mide en BTU, el espesor en pulgadas, el área en pies cuadrados, el tiempo en horas y el intervalo de temperaturas en grados Fahrenheit. En consecuencia, de la ecuación anterior, las unidades de conductividad térmica son K= BTU P lg ft hr F En el sistema métrico el calor se mide en kilocalorías, el espesor en metros, el área en metros cuadrados, el tiempo en segundos y el intervalo de temperatura en grados Celsius. Por lo tanto, K= Kcal m Kcal = m seg C m seg C 2 El factor de conversión entre los dos sistemas es 1 BTU P lg Kcal = 3.445 x 10-5 ft hr F m seg C 25 1.2. CONVECCIÓN.Es el proceso en el cual el calor se transfiere en movimiento real de un fluido. Las corrientes de convección son la base del sistema de calefacción y enfriamiento en la mayor parte de las casas. Se llama corriente de convección a una corriente de liquido o de gas que absorbe energía térmica en un lugar y luego se mueve hacia otro sitio, donde libera a la porción más fría del fluido. Una demostración de laboratorio de una corriente de convección se muestra en la Fig.1.2.1, una sección del tubo de vidrio se llena con agua y se calienta en una de sus esquinas inferiores. El agua que está cerca de la llama se calienta y se dilata, haciéndose menos densa que el agua fría que está encima de ella. A medida que el agua caliente sube es reemplazada por agua fría de la parte superior. Este proceso continúa hasta que una corriente de convección con sentido contrario a las manecillas del reloj circule a través de la tubería. Fig. 1.2.1. Un ejemplo de convección natural. 26 Si el movimiento de un fluido se origina por una diferencia de densidad que acompaña a un cambio en la temperatura, la corriente producida de esta manera se le llama convección natural. El agua que fluye a través del tubo de vidrio, en el ejemplo anterior, representa una corriente de convección natural. Cuando un fluido es obligado a moverse por la acción de una bomba o un ventilador, la corriente producida de esta manera se le llama convección forzada. En muchos hogares donde el clima es frío se emplean ventiladores para forzar el aire caliente desde un horno hacia todas las habitaciones. Para calentar una habitación mediante un radiador se hace uso de ambos procesos ( véase la Fig. 1.2.2.) Una bomba de agua forza a circular agua caliente desde los tubos hasta el radiador y de regreso al calentador u horno. Se conduce el calor por el agua a través de las paredes del radiador al aire al contacto con éste. El aire caliente se eleva y desplaza al aire más frío de modo que se establece una corriente de convección natural en toda la habitación. Aunque ocurre algún calentamiento por el proceso de radiación, son más importantes los procesos de conducción y convección. Fig. 1.2.2. Las corrientes de convección forzada hacen que circule el agua caliente y regrese al horno. La habitación se calienta mediante corrientes de convección natural en el aire. 27 Es una tarea sumamente difícil calcular el calor que se transfiere por convección, por lo que en muchas situaciones sólo se tiene o puede tener una estimación del proceso. A continuación se presentan relaciones de trabajo obtenidas mediante observaciones experimentales. Supóngase que se tiene una placa de material conductor de área A y de temperatura ts. Si la placa se encuentra en contacto con fluido más frío a una temperatura tf, se establecerán corrientes por convección natural en el fluido, el fluido que llega a estar en contacto con las paredes se elevará y desplazará el aire más frío. La observación experimental demuestra que la velocidad H con qué el calor se transfiere por convección es proporcional al área A y a la diferencia de temperaturas Δt entre la pared y el fluido. Se escribe H= Q = h ∆t En donde h es la constante de proporcionalidad y se llama coeficiente de convección. A diferencia de la conductividad térmica, el coeficiente de convección no es una propiedad del sólido o del fluido sino que depende de muchos parámetros del sistema. Se sabe que varía con la geometría del sólido y del acabado de su superficie, la velocidad del fluido, la densidad del mismo y la conductividad térmica. Las diferencias en temperaturas y presión del fluido también afectan el valor h. Algunas unidades comúnmente aceptadas para h son sistema métrico y Kcal en el m hr C 2 BTU en el sistema ingles. hr ft 2 F 28 1.3 RADIACIÓN.Es la emisión continua de energía en forma de ondas electromagnéticas que se originan a nivel atómico. Ejemplos de radiación electromagnética son: rayos gama, rayos X, ondas de luz, rayos infrarrojos, ondas de radio y ondas de radar; estos solo difieren en su longitud de onda nosotros nos concentraremos en la radiación térmica. La radiación térmica consta de ondas electromagnéticas emitidas por un sólido, liquido o gas en virtud de su temperatura. Todos los objetos emiten energía radiante en forma continua. A temperaturas bajas la rapidez de emisión es pequeña, y la radiación es básicamente de longitudes de onda larga. A medida que la temperatura se incrementa la velocidad de emisión aumenta con mucha rapidez, y la radiación predominante se corre hacia longitudes de onda más cortas. Si una barra de hierro se calienta continuamente, al final emitirá radiación en la región visible; de ahí los términos caliente al rojo y caliente al blanco. Mediciones experimentales demuestran que la velocidad con la que se irradia energía térmica desde una superficie varia directamente a la cuarta potencia de la temperatura absoluta del cuerpo radiante. Por tanto, si se duplica la temperatura de un objeta la velocidad con la que emitirá energía térmica se incrementará 16 veces. Un factor adicional que debe considerarse al calcular la rapidez de transferencia de calor por radiación es la naturaleza de las superficies expuestas. Objetos que son buenos emisores de radiación térmica también resultan ser buenos absorbedores de radiación. Un objeto que absorbe toda la radiación incidente sobre su superficie se llama absorbedor ideal. Tal objeto también será un radiador ideal. En realidad no existe un objeto que sea un absorbedor ideal; pero, en general, las superficies más negras serán las que mejor absorban energía térmica. Por ejemplo, una camisa negra absorbe más energía radiante del sol que otra más clara. Puesto que la camisa también es un buen emisor, su temperatura externa será mayor que la temperatura del cuerpo, haciéndola incomoda. 29 Un absorbedor ideal o un radiador ideal es algunas veces conocido como cuerpo negro, por las razones que se mencionaron antes. A la radiación que emite el cuerpo negro se llama radiación de cuerpo negro. Aunque tales cuerpos realmente no existen, el concepto resulta muy útil como un patrón para comparar las capacidades de varias superficies para absorber o emitir energía térmica. Absorbancia e es una medida de la capacidad del cuerpo para absorber o emitir radiación térmica. La absorbancia es una cantidad adimensional que tiene un valor numérico comprendido entre 0 y 1, dependiendo de la naturaleza de la superficie. Para un cuerpo negro, la absorbancia es igual a la unidad; por ejemplo, para una superficie de plata muy pulida, se aproxima a cero. La rapidez de radiación R de un cuerpo se define formalmente como la energía radiante emitida por unidad de área por unidad de tiempo, es decir, la potencia por unidad de área. Simbólicamente, E R= P = τA A Si la potencia radiante P se expresa en watts y el área de la superficie A en metros cuadrados, la rapidez de la radiación estará en watts por metros cuadrado. Como se estudio anteriormente esta velocidad depende de dos factores: la temperatura absoluta T y la absorbancia e del cuerpo radiante. El postulado formal de esta dependencia se conoce como la ley de Stefan – Boltzmann y puede escribirse como R= P = eσ T4 A 30 La constante de proporcionalidad σ es una constante universal, independiente por completo de la naturaleza de la radiación. Si la potencia radiante se expresa en watts y la superficie en m 2, σ tiene el valor de 5.67 x 10-8 W 3 m k4 31 2.0 CICLOS DE REFRIGERACIÓN 2.1CICLO DE CARNOT 2.1.1 PRINCIPIO DEL CICLO DE CARNOT La segunda ley de la termodinámica da lugar a limitaciones en la operación de los patrones cíclicos expresados por los teoremas de Kevin- Plank y Clausius. Una máquina térmica de Carnot no puede operar por intercambio de calor con un simple servidor ( fuente de calor), y un refrigerador no puede operar sin un trabajo neto recibido de una fuente externa. Dos conclusiones para la eficiencia térmica de máquinas térmicas reversibles, y son conocidas como principios de Carnot expresándose de la siguiente manera: 1. toda máquina térmica operando entre las mismas dos reservas tienen la misma eficiencia 2. la eficiencia de una máquina térmica irreversible es siempre menor a la eficiencia de una reversible operando entre las dos mismas reservas. MÁQUINA TERMICA DE CARNOT Es un mecanismo o máquina que produce trabajo a partir del calor en un proceso cíclico. La máquina térmica de Carnot, es la más eficiente que existe; la eficiencia térmica se define como el trabajo neto entregado dividido entre el calor absorbido. La máquina opera entre dos depósitos térmicos, en forma que todo el calor absorbido penetra a la temperatura constante de la fuente y todo el calor rechazado se descarga a la temperatura constante del sumidero. Cualquier máquina reversible que opera entre dos depósitos térmicos es una máquina de Carnot; una máquina que funcione según un ciclo diferente, necesariamente debe transferir calor mediante diferencias finitas de temperatura y, por consiguiente, no es reversible. 32 TEOREMA DE CARNOT Y EFICIENCIA DEL CICLO Establece que ninguna máquina puede tener una eficiencia térmica superior a la de la máquina de Carnot, cuando ambas operan entre los mismos depósitos térmicos. La hipotética máquina térmica que opera en el ciclo reversible de Carnot es llamada máquina térmica de Carnot. La eficiencia térmica de cualquier máquina térmica, reversible o irreversible, esta dada por la sig. ecuación η=1– QL QH donde : QH es el calor transferido para la máquina térmica de una reserva de temperatura alta como TH, y QL es el calor requerido para una reserva de baja temperatura como TL. Para máquinas térmicas reversibles, la proporción de calor transferido en dicha relación de depósitos, esta dada por la sig. ecuación. QH QL TH TL (ec.1) La eficiencia térmica de una máquina térmica o cualquier otra máquina térmica reversible, se obtiene de η rev =1- TL TH (ec.2) Esta relación está casi referida para la eficiencia de Carnot desde que la máquina térmica de Carnot es la mejor máquina reversible conocida. Esta es la eficiencia más alta que puede tener una máquina térmica operando entre dos reservas de energía térmica a temperaturas TL y TH. 33 Toda máquina térmica operando entre estas temperaturas limitadas ( TL y TH) tendrá una mas baja eficiencia. Una máquina térmica de Carnot real alcanza la máxima eficiencia, solo valuada teóricamente, por que esta es imposible de eliminar completamente toda la irreversibilidad asociada con el ciclo real. TL y TH en la ec. 2 son temperaturas absolutas. Usando °C ó °F para temperaturas en la relación darán un resultado erróneo. Las eficiencias térmicas del real y reversible de una máquina térmica operando entre los mismos limites de temperatura se comparan como sigue: ηth rev = máquina térmica irreversible = ηth rev = máquina térmica reversibles > ηth rev = máquina térmica imposible < ηth La transferencia de calor isotérmica reversible es muy difícil de lograr en la realidad ya que requiere intercambiadores de calor muy grandes, tomaría un largo tiempo ( un ciclo de potencia en un motor típico es completado en una fracción de segundos). Por ello, no es práctico construir un motor que opere con un ciclo de potencia que se aproxime al ciclo de Carnot. La eficiencia térmica del ciclo de Carnot es en función de la temperatura de la fuente y el sumidero de calor, y la relación de eficiencia térmica del ciclo de Carnot proporciona una importante información que es igualmente aplicable a ambos ciclos, ideales y reales: la eficiencia térmica aumenta cuando aumenta la temperatura promedio de la fuente de donde se absorbe color, o bien cuando disminuye la temperatura promedio del sumidero. 34 La fuente y el sumidero de las temperaturas que pueden ser usados en la practica no están sin limites. La temperatura mas alta en el ciclo es limitada por la temperatura de los componentes de un motor de calor, tales como el pistón o los alabes que una turbina puedan tolerar; la temperatura mas baja en el ciclo esta limitada por la temperatura de un lago, río o el aire atmosférico. P qentrada TH= const. 1 T qentrada 1 2 2 isentrop isentrop isentrop isentrop 4 3 4 qsalida TL= const. v 3 qsalida s Figura 2.1.1. diagrama P- v y T- s para el ciclo de Carnot 35 2.2 CICLO DE COMPRESIÓN DE VAPOR El ciclo de compresión de vapor es el ciclo de refrigeración más importante desde el punto de vista comercial. En tal ciclo, un fluido se evapora y se condensa alternativamente, siendo uno de los procesos que intervienen en el ciclo una compresión de vapor. Ciclo de refrigeración de Carnot. El rendimiento del ciclo de Carnot es mayor que el de cualquier otro ciclo que trabaje entre las dos mismas temperaturas extremas. El ciclo de Carnot en una máquina térmica ya nos es familiar desde los estudios de termodinámica. La máquina térmica de Carnot está representada esquemáticamente en la figura 2.2.1-a. El correspondiente diagrama temperatura- entropía es el de la figura 2.2.1-b.la máquina térmica de Carnot recibe energía de un foco caliente a alta temperatura, convierte una porción de energía en trabajo, cede la restante a un foco frío a baja temperatura. El ciclo de refrigeración de Carnot consigue el efecto inverso de la máquina térmica, por que transporta energía desde un foco frío a un foco caliente. Para realizar el ciclo de refrigeración se necesita suministrar un trabajo externo. El diagrama de la instalación y el diagrama temperatura – entropía del ciclo de refrigeración se muestra en las figuras 2.2.2-a y 2.2.2-b Los procesos que comprenden el ciclo son: 1-2 compresión adiabática 2-3 cesión de calor isoterma 3-4 expansión adiabática 4-1 adición de calor isoterma Todos los procesos del ciclo de Carnot son termodinámicamente reversibles. En consecuencia, los procesos 1-2 y 3-4 son isoentrópicos. 36 La absorción de calor del foco frió en el proceso 4-1 es la operación de refrigeración y el único efecto útil del ciclo. Todos los restantes procesos del ciclo tienen como misión que la energía tomada del foco frío a baja temperatura pueda ser cedida a un foco caliente a alta temperatura. El ciclo de Carnot es un proceso reversible que tiene un rendimiento mayor que cualquier ciclo. Surge una pregunta razonable ¿ por qué estudiar el ciclo de Carnot si es un ideal inalcanzable?. Hay dos razones para ello. Una es que sirve como base de comparación. La otra es que proporciona una guía conveniente sobre las temperaturas que deberían mantenerse para conseguir un máximo rendimiento. Para poder evaluar el grado de bondad del funcionamiento de un sistema de refrigeración, debe definirse un término que exprese su efectividad. Sin embargo, al índice de funcionamiento no se le llama “rendimiento” por que este término en termodinámica, se reserva comúnmente para la relación de la salida a la entrada. La relación de la salida a la entrada daría lugar a confusión si se aplicase a un sistema de refrigeración, porque la salida en el proceso 2-3 no es generalmente aprovechable. Sin embargo, la idea del índice del funcionamiento del ciclo de refrigeración es la misma que la idea que se tiene prácticamente del rendimiento, puesto que representa la relación. Cantidad de comodidad obtenida Cantidad de gasto 37 Calor del foco caliente Calor del foco caliente 2 3 3 2 Trabajo Trabajo Turbina Compresor Turbina Compresor Trabajo Trabajo 1 4 1 4 Calor al foco frío Calor al foco frío (a) (a) 2 3 3 1 Trabajo neto 4 Entropía Fig.2.2.1. (a) Máquina térmica de Carnot (b) Diagrama temperatura- entropía de la máquina de Carnot Temperatura Temperatura Trabajo neto 2 4 1 Entropía Fig.2.2.2. (a) Ciclo de refrigeración de Carnot. (b) Diagrama temperatura –entropía del ciclo de refrigeración de Carnot. 38 El índice de funcionamiento se llama “coeficiente de funcionamiento”. Esta definido por Coeficiente de funcionamiento = refrigeración útil Trabajo neto Los dos términos que intervienen en el coeficiente de funcionamiento deben de estar en las mismas unidades, es decir, el coeficiente de funcionamiento es una magnitud adimensional. Es de desear el mejor coeficiente de funcionamiento posible, puesto que esto indica que una refrigeración dada necesita menor trabajo posible. ¿ que puede hacerse por consiguiente, para lograr un buen coeficiente de funcionamiento?. Para responder esta pregunta debemos primeramente extraer el coeficiente de funcionamiento del ciclo en función de las temperaturas del ciclo. El calor puesto en juego en un procesó reversible vale qrev. = ∫ Tds. Las áreas por debajo de la línea del proceso reversible en el diagrama temperatura – entropía representan por lo tanto, los calores puestos en juego. Las áreas rayadas en la figura 2.2.3. representan la cantidad de refrigeración lograda y el trabajo realizado. La refrigeración útil es el calor absorbido en el proceso 4-1, o sea, el área por debajo de la línea 4-1. El área por debajo de la línea 2-3 representa el calor cedido en el ciclo. La diferencia entre calor cedido y calor absorbido en el ciclo es el calor neto. Por tanto una expresión del coeficiente de funcionamiento del ciclo de refrigeración de Carnot es Coeficiente de funcionamiento = T1 s1 s4 T2 T1 s1 s4 = T1 T2 T1 39 T 3 2 Trabajo neto 4 1 Refrigeración S Figura 2.2.3. Refrigeración útil y trabajo neto del ciclo de Carnot representados por áreas del diagrama temperatura- entropía El coeficiente de funcionamiento del ciclo es únicamente una función de los límites de la temperatura, y puede variar desde 0 hasta infinito. Si T2 es pequeño, el coeficiente de funcionamiento será grande; si T1 es grande aumentará el numerador y disminuirá el denominador, con lo que por ambos lados aumentara el coeficiente de funcionamiento. Por consiguiente, el valor de T1 tiene un efecto más pronunciado sobre el coeficiente de funcionamiento que el de T2. En resumen para obtener un alto coeficiente de funcionamiento se debe: 1. Trabajar con un T1 grande 2. Trabajar con un T2 pequeño 40 CICLO ESTANDAR DE COMPRESIÓN DE VAPOR En el diagrama T-s que se muestra en la figura 2.2.4.los procesos que comprenden un ciclo son: 1-2 Compresión adiabática y reversible, desde vapor saturado hasta la presión del condensador. 2-3, Cesión reversible de calor a presión constante en la zona de sobrecalentamiento y posterior condensación. 3-4, Expansión irreversible a entalpía constante desde liquido saturado hasta la presión del evaporador. 4-1, Adición reversible de calor a presión constante durante la evaporación del vapor saturado. 2 Temperatura 3 4 1 Entropía Figura 2.2.4. ciclo de compresión estándar 41 COEFICIENTE DE FUNCIONAMIENTO DEL CICLO ESTANDAR DE COMPRESIÓN DE VAPOR Las magnitudes significativas del ciclo estándar de compresión de vapor pueden determinarse fácilmente con la ayuda del diagrama presión- entalpía. Estas cantidades son: el trabajo de compresión, el calor cedido, el efecto refrigerante, el coeficiente de funcionamiento, el caudal en volumen por tonelada y la potencia por tonelada. El trabajo por compresión en BTU de refrigerante es igual a la variación de entalpía en el proceso 1-2 de al fig. 2.2.5-(a), es decir , h1- h2. Esta relación se deduce de la ecuación de la energía en flujo permanente h1+ q = h2 +w cuando las variaciones de energía cinética y potencial son despreciables. Como en la compresión adiabática el calor puesto en juego q es cero, el trabajo w es igual a h1- h2. la diferencia de entalpía es una cantidad negativa, lo que expresa que el trabajo se realiza sobre el sistema. A un siendo un compresor de émbolo, con lo que el flujo es intermitente en lugar de permanente, el proceso 1-2 representa también la acción del compresor. En la tubería, a una cierta distancia del compresor, el flujo se habrá regularizado y tendera a hacerse permanente. El cálculo del trabajo de compresión es importante, porque su costo puede ser uno de los mayores del funcionamiento del sistema. El calor cedido en BTU es el calor que sale del refrigerante en el proceso 2-3 y vale h3-h2. esa relación se deduce también de la ecuación de la energía en flujo permanente cuando las energías cinética y potencial y el trabajo desaparecen. El valor de h3-h2 es negativo, lo que expresa que el calor es cedido por el refrigerante. El valor del calor cedido se necesita para el cálculo de las dimensiones del condensador y del caudal necesario de líquido refrigerante en el condensador. 42 El efecto refrigerante en BTU es el calor puesto en juego en el proceso 4-1, es decir h1-h4, cuyo cálculo es necesario por que precisamente este proceso es el fin, o único efecto útil de todo el sistema. El coeficiente de funcionamiento = h1 h4 h2 h1 El caudal en volumen por tonelada se expresa generalmente en metros cúbicos por minuto y por tonelada. El volumen se mide a la entrada del compresor, es decir, en el punto 1. el caudal en volumen por tonelada da una idea aproximada del tamaño del compresor. Cuanto mayor sea, mayor tiene que ser el desplazamiento del compresor en metros cúbicos por minuto. La potencia por tonelada, lo mismo que el coeficiente de funcionamiento, es un índice de la bondad del funcionamiento. Sin embargo, la potencia por tonelada es la inversa del coeficiente de funcionamiento, puesto que un sistema de refrigeración de gran rendimiento tiene una potencia por tonelada baja, pero un coeficiente de funcionamiento alto. 43 Condensación 2 Expansión Presión 3 Compresión 1 4 Evaporación Entalpía 3 Condensador 2 Válvula de expansión Compresor 1 Evaporador 4 (b) Figura 2.2.5 (a) Ciclo estándar de compresión de vapor en el diagrama presión – entalpía. (b) Diagrama del flujo del sistema estándar de compresión de vapor. 44 3.0 CALCULO DE LA CARGA TERMICA 3.1 EN MUROS Y TECHO AREAS DE LOS MUROS Y CRISTALES MUROS CRISTALES NORTE 1175.850 ft2 99.55 ft2 SUR 516.626 ft2 96.805 ft2 ESTE 2744.576 ft2 OESTE 2709.047 ft2 SUROESTE 532.353 ft2 198.405 ft2 SURESTE 161.115 ft2 139.131 ft2 TOTALES 7839.567 ft2 533.891 ft2 45 CONDICIONES DE DISEÑO DEL PROYECTO CONDICIONES EXTERIORES TEMPERTURA DE BULBO SECO (TB. S.) = 99 °F TEMPERATURA DE BULBO HUMEDO (T B. H.) = 81°F CONDICIONES INTERIORES TEMPERATURA DE BULBO SECO (TB. S.) = 75°F HUMEDAD RELATIVA (H.R.) = 50 % CONDICIONES EXTERIOR INTERIOR P.R. granos lb TB. S. TB. H. H.R 99 81 45 75 132 75 62.5 50 55 64 24 18.5 68 PARA UN HORARIO DE LAS 16.00 46 COEFICIENTE PAREDES Te GLOBAL DE TRANSMISIÓN DE CALOR EN LAS L1 K1 99°F L2 Te 99°F K2 h1 L3 h2 TI K3 1.18” 5.511” 75°F 1.18” L1 = Espesor de mezcla L2 = Espesor de ladrillo L3 = Espesor mezcla COMPOSICIÓN DE LAS PAREDES L (plg) K BTU p lg hr ft 2 F LADRILLO ROJO RECOCIDO 5.511 6.13 MEZCLA 1.18 8.00 Capa de aire en el interior de la pared. h1 = 1.65 BTU p lg hr ft 2 F 47 Capa de aire en el exterior de la pared. h2 = 4.00 U= BTU p lg hr ft 2 F 1 1 he L K LAD. 2 L K MEZC. 1 hi 1 U = 1 BTU 4 hr ft 2 F 2 1.18 pu lg BTU p lg 8.00 hr ft 2 F 1 BTU 1.65 hr ft 2 F 1 U= 0.25 U= 5.511pu lg BTU p lg 6.13 hr f 2t F BTU BTU 0.899 2 hr ft F hr ft 2 F 0.295 BTU BTU 0.606 2 hr ft F hr ft 2 F 1 BTU 2.05 hr ft 2 F U = 0.487 BTU hr ft 2 F 48 PARA EL TECHO El plafón tiene una resistencia térmica de 5 PARA LA SECCION DE TECHO DE ZINC he 0.125” Lamina de zinc. aire 1” plafón 1” hi UTECHO = UTECHO = UTECHO = UTECHO = 1 he 1 L K AIRE L K LAMINA. RPLAFON 1 hi 1 1 0.125 1 1 5 4 26 0.91 1.20 0.25 4.80 3 1 1.098 5 0.83 1 7.182 UTECHO = 0.139 BTU hr ft 2 F 49 PARA EL CONCRETO HIDRAULICO CON PLAFON he Revoque 1.18” Concreto 3.93” 1.18” Revoque 1” 1” Aire Plafón hi UCONCRETO = UCONCRETO = UCONCRETO = UCONCRETO 1 1 he L L KCONCRETO K AIRE L K PLAFON 1 1 3.93 p lg 1p lg 2 1.18 5 4 12 0.91 8 2 L K REBOQUE 1 hi 1 1.20 1 0.25 0.3275 1.098 5 0.295 0.83 1 7.8035 UCONCRETO = 0.1281 BTU hr ft 2 F 50 TRANSFERENCIA DE CALOR EN PAREDES Considerando un peso de 60 lb y a las 16.00 hr como base de diseño p lg 2 DIFERENCIA DE TEMPERATURAS PAREDES NORTE 24 °F SUR 24 °F ESTE 12 °F OESTE 26 °F SURESTE 24 °F SUROESTE 32 °F NORTE PARTITION QN. = AN U(∆T) QN. = (1175.85 ft2 ) ( 0.487 QN. = 10880.140 BTU ) (24 °F –5 °F) hr ft 2 F BTU hr 51 SUR PARTITION QS = ASU (∆T) QS = (516.62 ft2 ) ( 0.487 QS = 4780.28 BTU ) (24°F –5 °F) hr ft 2 F BTU hr ESTE QE = AEU (∆T) QE = (2744.57 ft2 ) ( 0.487 QE = 25395.56 BTU ) (12°F + 9°F) hr ft 2 F BTU hr OESTE QO = AOU (∆T) QO = (2709 ft2) ( 0.487 QO = 46175.58 BTU ) (26°F + 9 °F) hr ft 2 F BTU hr SUROESTE QSO = ASOU (∆T) QS O = (532.353 ft2 ) ( 0.487 QSO = 10629.43 BTU ) (32 + 9°F) hr ft 2 F BTU hr 52 SURESTE PARTITION QSE = ASEU (∆T) QSE = (161.115 ft2) (0.487 QSE = 1490.79 BTU ) (24 °F-5°F) hr ft 2 F BTU hr CALOR TOTAL EN PAREDES QT.P. = QN + QS + QE + QO + QSO + QSE BTU hr 10880.140 + QTOTAL. PAREDES = 4780.28 BTU hr 25395.56 BTU hr 46175.58 BTU hr 10629.43 BTU hr 1490.79 BTU hr 99351.307 BTU hr 53 PARA EL TECHO Q TECHO = ALAM. U (∆T) QTECHO = (8392.8ft2) (0.139 QTECHO = 51330.364 BTU ) (35°F + 9°F) hr ft 2 F BTU hr QCONCRETO = ACONC. U (∆T) QCONCRETO = (614.43 ft2) (0.1281 QCONCRETO = 3463.173 BTU ) (35°F + 9°F) hr ft 2 F BTU hr Q TOTAL TECHO = QLAM.+ QCONC. QTOTAL TECHO = 51330.364 BTU BTU + 3463.17 hr hr QTOTAL TECHO = 54793.53 BTU hr PARA PISO QPISO = (8392.8) (.4464) (24 - 10 ) = 52452 54 CALCULO A TRAVES DE CRISTALES BAJO CONDICIONES DE DISEÑO DEL 21 DE MAYO AL 23 JULIO (20° NORTE) Factor de corrección por convección = 0.67. Factor de corrección por radiación = 1 NORTE AN = 99.55ft2 ΔTr. = 23 BTU hr ft 2 ΔTc .= 24 BTU hr ft 2 Q = AU ΔT Q C. = (24 BTU )(99.55ft2 )(0.62) 2 hr ft Q C. = 1481.30 Q r. = (23 BTU h BTU )(99.55ft2) (1 ) 2 hr ft Qr. = 2289.65 BTU h Q N. = Q c. + Q r. = 1481.30 + 2289.65 = 3770.95 BTU h 55 SUR AS. = 96.805ft2 ΔTr = 12 BTU hr ft 2 ΔTc = 24 BTU hr ft 2 Q = AU ΔT BTU )(96.805ft2) (0.62) hr ft 2 BTU QC. = 1440.38 hr QC. = (24 Qr. = (12 BTU )(96.805)(1) hr ft 2 Qr. =1161.6 BTU hr QS = QC. + Qr. QS. = 1440.38 + 1161.6 QS = 2601.98 BTU h 56 SURESTE ASE= 139.13ft2 ΔTr = 12 BTU hr ft 2 ΔTc. = 24 BTU hr ft 2 Q = AU ΔT QC. = (24 BTU )(139.13ft2)(0.62) 2 hr ft QC. =2070.25 BTU hr Qr. = (139.13)(12 Qr. = 1669.56 BTU )(1) hr ft 2 BTU hr QSE = QC. + Qr. QSE = 2070.25 + 1669.56 QSE = 3739.81 BTU hr 57 SUROESTE ASO = 198.405ft2 ΔTr. = 85 ΔTC = 24 Q = AU ΔT QC. = (24 BTU )(198.405ft2)(0.62) hr ft 2 QC. = 2952.192 Qr. = ( 85 Qr. = BTU hr BTU )(198.40ft2)(1) hr ft 2 16864 BTU hr QSE = QC. + Qr. QSE = 2952.192 + 16864 QSE = 19816.19 BTU h 58 CALOR TOTAL EN CRISTALES QT. = Q.N.+ QS.+ QSE.+ QSO. QT. = 3770.95 QT. = 29928.93 BTU BTU BTU BTU + 2601.98 + 3739.81 + 19816.19 hr hr hr hr BTU hr 59 CALOR SENSIBLE DE ACUERDO CON LA TABLA DE CALOR POR PERSONAS PARA UN SALON DE BAILE ES : QS = 325 BTU x personas hr POR LO TANTO QPERSONAS = Q (N° personas) QPERSONAS = (325 QPERSONAS = (245 BTU BTU ) (100 ) = 32500 hr hr BTU BTU ) ( 450 ) = 110250 hr hr QTOTAL PERSONAS =142750 BTU hr 60 ALUMBRADO Carga total instalada = 14000 ( 14000 ) ( 3.4 ) =47600 Watts hr BTU hr AIRE EXTERIOR QA. E. = (PCM) ( ∆T)( fact. by pass) (calor esp. sencible) QA. E. = (10 ft 3 x 550 personas)( 24°F)(0.1)(1.08) min QA. E. = 14256 BTU hr CALOR SENSIBLE TOTAL QSENSIBLE = QPERSONAS + QT. WATTS + QA. E. QSENSIBLE = 142750 BTU BTU BTU + 47600 +14256 hr hr hr QSENSIBLE = 204606 BTU hr 61 CALOR SENSIBLE EFECTIVO EN EL CUARTO QSEN. EFEC. C. = QPAREDES + QTECHO + QCRISTALES + QSENSIBLE + Q PISO QSEN. EFEC. C. = 99351.307 54793.53 BTU hr 29928.93 BTU hr 204606 BTU hr 52446.64 QSEN. EFEC. C. = BTU hr 441126.407 BTU hr BTU hr 62 CALOR LATENTE POR PERSONA DE ACUERDO CON LA UTILIZACIÓN DEL LOCAL PARA UN SALON DE BAILE QLAT. PERS. = (525 (205 BTU BTU ) ( 100 ) = 52500 hr hr BTU BTU ) ( 450 ) = 92250 hr hr Q LAT. PERS. = 144750 BTU hr AIRE EXTERIOR Q LAT. AIRE EXT. = (PCM)( Q LAT. AIRE EXT. = (5500 granos )(fact. by pass)(0.68) lb ft 3 granos )(68 )(0.1)(0.68) min lb Q LAT. AIRE EXT. = 25432 BTU hr 63 CALOR TOTAL LATENTE QTOTAL LATENTE = Q LAT. PERSONAS + Q LAT. AIRE EXT. QTOTAL LATENTE = 144750 BTU BTU + 25432 hr hr QTOTAL LATENTE = 170182 BTU hr CALOR TOTAL EFECTIVO DEL CUARTO QT. E. C. = QSEN. EFEC. CUARTO + Q LATENTE EFECTIVO EN EL CUARTO QT. E. C. = 441126.407 BTU BTU + 170182 hr hr QT. E. C. = 611308.407 BTU hr 64 CALOR POR AIRE EXTERIOR QA. E. S. = (Q A. E.)( fac. by pass.) Q A. E. S. = (14256 BTU ) (9) hr Q A. E. S. = 128304 BTU hr Q A. E. LAT. = (Q A. E. LAT..) (9) Q A. E. LAT. = (25432 BTU ) (9) hr Q A. E. LAT. = 228888 BTU hr GRAN TOTAL DE CALOR GRAN TOTAL DE CALOR = Q TOTAL. EFEC. CUARTO. + QSENC. AIRE EXT. + QLAT. AIRE EXT. GRAN TOTAL DE CALOR = 611308.401 BTU BTU BTU + 128304 + 228888 hr hr hr GRAN TOTAL DE CALOR = 968500.407 BTU hr 65 4.0 DISEÑO DE DUCTOS DE AIRE 4.1 SELECCIÓN DE DUCTOS DE INYECCIÓN Y RETORNO DE AIRE Es de suma importancia tener cuidado en el diseño de la distribución de los conductos, ya que un mal calculo nos podría llevar a no alcanzar las condiciones deseadas dentro de nuestro local. Los ventiladores, difusores, rejillas y ductos son los componentes de la red de distribución de aire. Los ventiladores más comúnmente utilizados para la circulación de aire a través de los ductos son los de tipo helicoidal y centrífugos Los factores económicos y prácticos se deben tener presente en el criterio para el cálculo de un sistema de ductos. Los sistemas de ductos se pueden diseñar con velocidades muy bajas en donde se obtienen pérdidas por fricción bajas o muy altas en donde las pérdidas son altas. Con velocidades bajas se obtiene ahorro en la energía del ventilador, pero los ductos como son mas voluminosos son más caros, por el contrario en las velocidades altas se necesita mayor energía en el ventilador habiendo un ahorro en el volumen de los ductos. Si tomáramos en cuenta lo anterior un estudio económico decidiría el criterio del cálculo. Sin embargo existen otros factores prácticos que limitan la velocidad del aire, como lo son las vibraciones y el ruido en los ductos; por esto la experiencia nos recomienda ciertas velocidades razonables en los ductos. 66 Actualmente se tiene la tendencia de aumentar las velocidades del aire, principalmente en lugares en donde el ruido no es muy importante como lo son las industrias, los estacionamientos, centros de espectáculos, etc. En todos los sistemas de circulación forzada, los ventiladores deben tener la capacidad adecuada para enviar la cantidad necesaria de aire a una presión mayor o igual que la resistencia que se presentan en los ductos y accesorios. Las dimensiones de los ductos van a depender de la máxima velocidad del aire que se pueden usar sin causar ruido, vibraciones o excesivas perdidas por fricción. En general, se debe proceder con el siguiente criterio. 1. Los ductos deben seguir, en lo posible, una ruta más directa. 2. Deben de evitarse los cambios de dirección pronunciados. 3. Si son rectangulares los ductos no deben ser muy aplanados, una buena relación es de 6 por 1 y nunca deberán ser mayores de 10 a 1. Los pasos a seguir en el diseño deben ser en lo general, los siguientes; A. De la carga de calefacción, refrigeración o ventilación, calcular las cantidades de aire necesarias para cada salida, ramal o zona. B. Proyectar una ruta conveniente para obtener una distribución adecuada y tener facilidades en el montaje de los mismos ductos. C. Calcular el tamaño de cada ducto por uno de los siguientes métodos. a) Método que supone la velocidad del aire En este método se supone una velocidad razonable en cada uno de los tramos y se calculan, separadamente, las pérdidas de dichos tramos. La perdida de presión total es la suma de las pérdidas parciales. Una modificación de este sistema es el método llamado “método de reducción de velocidad” en el que la velocidad 67 supuesta se reduce progresivamente. La velocidad máxima se supone a la salida del ventilador y se va reduciendo. El control de flujo, en este caso, debe hacerse por medio de compuertas. b) Método con caída de presión constante Los ductos se dimensionan de tal manera que la pérdida por fricción sea constante. Cuando se usa este método, se supone la velocidad del aire a la salida del ventilador; con esta velocidad se calcula la pérdida de presión, que se conserva constante en todo el resto del sistema. El control de flujo en los ramales se lleva a cabo con la ayuda de compuertas. c) Método de reganancia estática. Con este método se puede reducir la velocidad en cada uno de los ramales, de tal forma que la recuperación de la presión estática debido a esta reducción compense exactamente la fricción en el tramo siguiente. De los tres métodos expuestos, este es el único teóricamente exacto, puesto que con este se satisface la condición de conservar una presión estática uniforme en todos los ramales y boca de insuflación. En el cálculo del ventilador, se determina el circuito que ofrece la mayor resistencia. En esté circuito se calcula la presión que debe proporcionar el ventilador. La capacidad de un ventilador debe ser por lo general 10% mayor que la calculada, debido a las fugas en el propio sistema, o cambios de trayectoria imprevistos en el diseño y que se requieren durante el montaje. 68 Ductos de retorno Si hablamos de ductos de retorno de aire, los cálculos son similares a los de alimentación. La caída total de presión en el sistema de retorno no debe exceder a la presión de succión disponible del ventilador. Comúnmente se suministran compuertas en los ramales de retorno para facilitar un control adecuado en el flujo. Ganancia o pérdida de calor en ductos Cuando un ducto que lleva aire (ya sea frío o caliente), pasa a través de un espacio no acondicionado, su temperatura aumenta o disminuye, debido al calor que se transmite al ducto o del ducto. La cantidad de calor absorbida depende de muchos factores y su determinación es muy compleja. La transmisión de calor depende principalmente de los siguientes factores: 1) Relación del área al perímetro del ducto. 2) Longitud del ducto. 3) Diferencia de temperatura. 4) Velocidad del aire. 5) Tipo de rugosidad de las paredes del ducto. 6) Tipo de aislamiento. Método del flujo de aire La cantidad de flujo de aire que fluye en un ducto puede medirse instalando orificios o toberas, con los que se pueden obtener una diferencia de presión. Cuando los orificios o toberas no son fáciles de instalar, se puede usar un tubo pitot. Un fluido en un ducto ejerce una presión estática en todas direcciones, y si el fluido está en movimiento, existe una presión de velocidad debido a la energía cinética del flujo. 69 Como la velocidad del aire en el ducto varía en los diferentes puntos de la sección transversal del ducto, es necesario tener una velocidad promedio. Esto se logra dividiendo la sección en una serie de áreas imaginarias de igual tamaño y encontrando la presión de velocidad en el centro efectivo de tales divisiones. El promedio de las medidas da el valor de la presión media del ducto. Para el diseño de ductos utilizamos el método de reganancia estática. El método de reganancia estática se usa para reducir la velocidad en cada uno de los ramales, de tal forma que la recuperación de presión estática debido a esta reducción compense exactamente la fricción en el tramo siguiente. Las características de los ductos de inyección son mencionadas a continuación con la descripción de las mismas: a) Largo del ducto. Esto depende de las dimensiones del local a acondicionar b) Tipo de ducto (sección). Normalmente la sección transversal del ducto es rectangular, de esta manera es más sencilla la instalación y la estética que muestre el lugar c) Calibre de la lámina. El calibre depende del ancho del ducto. d) Recubrimiento del ducto. Este recubrimiento es a base de fibra de vidrio con foil de aluminio. Es utilizado para aislar el ducto y para evitar que exista condensación. 70 Ductos de inyección de la sección A Ductos de Largo inyección ft Volumen Ducto Ducto redondo rectangular rectangular pulg. Pulg. cm 8000 30 39 x 18 99 x 46 6400 28 36 x 17 91 x 43 4800 25 31 x 16 79 x 41 3200 22 27 x 14 69 x 36 1600 17 21 x 11 53 x 28 de Área Calibre peso Peso m2 lamina Kg/m2. Neto SECCION 35 PCM Ducto A-1 SECCION 26 A-2 SECCION 26 SECCION A A-3 SECCION 26 A-4 SECCION 26 A-5 Ductos inyección SECCION 30.94 Kg. Recubrimiento con fibra de vidrio y papel aluminio m2 22 7.9 244 30.94 22 7.9 168 21.25 22 7.9 150 19.03 24 5.65 94 16.65 A-1 SECCION 21.25 A-2 SECCION 19.03 SECCION A A-3 SECCION 16.65 A-4 SECCION 12.85 24 5.65 73 12.85 A-5 71 Peso neto de las secciones = 729 Kg. Área neta de recubrimiento en las secciones = 100.72 m2 Bajadas de difusores = perímetro x largo x peso x número de difusores Bajadas de difusores = ( 1.22 m) (2 m) (5.65 m ) (5 ) = 69 Kg. Peso neto del ducto A = peso neto de las secciones + bajadas de los difusores Peso neto del ducto A = 729 Kg + 69 Kg = 798. Kg Peso total del ducto A = peso neto del ducto A + 15 %de desperdicio. Peso toral del ducto A = 798 Kg + 119.7kg. = 917.7 Kg Recubrimiento en difusores = perímetro x largo x número de difusores Recubrimiento en difusores = 1.22 x 2 x 5 =12.2 m2 Área neta de recubrimiento = área neta de recubrimiento + recubrimiento en del ducto A de las secciones difusores. Área neta de recubrimiento = 100.72 m2 +12.2 m2 = 112.92 m2 del ducto A 72 área total de recubrimiento = área neta de recubrimiento +15 % de desperdicio del ducto A del ducto A área total de recubrimiento = 112.92 m2 +16.93 = 129.85 m2 del ducto A 73 DUCTOS DE RETORNO Volumen en pies cúbicos por minutos V = 8000PCM La velocidad del aire considerada en este ducto es de: vel = 1000 PPM Ducto redondo 38 pulg. = Ducto rectangular (50 x 23) pulg. = (127 x 58) cm Perímetro del ducto = 3.7 m Área total del ducto = perímetro del ducto x largo Área total del ducto = (3.7m) (6m) = 22.2 m2 Peso neto del ducto = Área total del ducto x peso en Kg. Peso neto del ducto = ( 22.2 m2 ) ( 7.9 kg/m2 ) = 175.38 Kg. 74 Peso total del ducto = peso neto del ducto + 15% de desperdicio Peso total del ducto = 175.38 +26.30 = 201.68 Kg Área total del recubrimiento aislante = área total del ducto +15% desperdicio Área total del recubrimiento aislante = 22.2 m2 + 3.3 = 25.53 m2 75 DUCTOS DE INYECCIÓN DELA SECCION B Conductos de inyección SECCION Largo Volumen ft PCM Ducto Ducto Ducto redondo rectangular rectangular pulg. Pulg. cm 35 8000 30 39 x 18 99 x 46 26 6400 28 36 x 17 91 x 43 26 4800 25 31 x 16 79 x 41 26 3200 22 27 x 14 69 x 36 26 1600 17 21 x 11 53 x 28 Ductos de Área Calibre peso Peso inyección m2 lamina Kg/m2. Neto B-1 SECCION B SECCION B-2 SECCION B-3 SECCION B-4 SECCION B-5 SECCION Kg. Recubrimiento con fibra de vidrio y papel aluminio m2 30.94 22 7.9 244 30.94 21.25 22 7.9 168 21.25 19.03 22 7.9 150 19.03 16.65 24 5.65 94 16.65 12.85 24 5.65 73 12.85 SECCION B B-1 SECCION B-2 SECCION B-3 SECCION B-4 SECCION B-5 76 Peso neto de las secciones = 729 Kg. Área neta de recubrimiento e las secciones = 100.72 m2 Bajadas de difusores = perímetro x largo x peso x número de difusores Bajadas de difusores = ( 1.22 m) (2 m) (5.65 m ) (5 ) = 69 Kg. Peso neto del ducto B = peso neto de las secciones + bajadas de los difusores Peso neto del ducto B = 729 Kg. + 69 Kg = 798. Kg Peso total del ducto B = peso neto del ducto B + 15 %de desperdicio. Peso toral del ducto B = 798 Kg + 119.7kg. = 917.7 Kg Recubrimiento en difusores = perímetro x largo x número de difusores Recubrimiento en difusores = 1.22 x 2 x 5 =12.2 m2 Área neta de recubrimiento = área neta de recubrimiento + recubrimiento en del ducto B de las secciones difusores. Área neta de recubrimiento = 100.72 m2 +12.2 m2 = 112.92 m2 del ducto B 77 área total de recubrimiento = área neta de recubrimiento +15 % de desperdicio del ducto B del ducto B área total de recubrimiento = 112.92 m2 +16.93 = 129.85 m2 del ducto B 78 DUCTOS DE RETORNO Volumen en pies cúbicos por minutos V = 8000PCM La velocidad del aire considerada en este ducto es de: vel = 1000 PPM Ducto redondo 38 pulg. = Ducto rectangular (50 x 23) pulg. = (127 x 58) cm Perímetro del ducto = 3.7 m Área total del ducto = perímetro del ducto x largo Área total del ducto = (3.7m) (6m) = 22.2 m2 Peso neto del ducto = Área total del ducto x peso en Kg. Peso neto del ducto = ( 22.2 m2 ) ( 7.9 kg/m2 ) = 175.38 Kg. 79 Peso total del ducto = peso neto del ducto + 15% de desperdicio Peso total del ducto = 175.38 +26.30 = 201.68 Kg Área total del recubrimiento aislante = área total del ducto +15% desperdicio Área total del recubrimiento aislante = 22.2 m2 + 3.3 = 25.53 m2 80 81 82 83 84 85 5.0 SELECCIÓN DE EQUIPO Después de realizar los cálculos de la carga térmica del local (transmisión, radiación, calor sensible, latente, alumbrado y carga eléctrica de los diferentes aparatos que se utilizan) podemos seleccionar nuestros equipos. 5.1. UNIDAD CONDENSADORA Para la selección de la unidad condensadora es necesario obtener las toneladas de refrigeración del sistema, y esta se obtiene al dividir la carga térmica total entre 12000 BTU y una vez obtenida buscamos en el manual de unidades de condensación y elegimos la que de la capacidad inmediata superior a nuestras toneladas de refrigeración. 5.2. UNIDAD EVAPORADORA En la selección de la unidad evaporadora debemos tomar en cuenta las diferentes secciones que la componen como son: la sección de serpentines, ventilación, cámara de mezcla, filtros. Estas unidades pueden ser de multizonas o unizonas, en este caso se utilizarán unizonas. La sección de los serpentines va ha depender de la cantidad de energía calorífica que deba ser absorbida, del punto de roció del aparato y de la cantidad de aire que es necesario que circule. Prácticamente en esta sección es donde se produce el enfriamiento y deshumificación del aire al tocar la superficie de los serpentines. En la sección de ventilación está colocado un ventilador centrífugo el cual impulsara el aire hacia el lugar a acondicionar, el ventilador puede tener los álabes curvados hacia delante o hacia atrás según las necesidades que tengamos. El tamaño de este va ha depender de la cantidad de aire que se va ha manejar. 86 La cámara de mezcla es en donde se efectúa el mezclado del aire del medio ambiente y el de retorno. Los filtros pueden ser mecánicos o si queremos obtener un mayor rendimiento en el filtrado de aire filtros finos. A continuación se dan los datos que debemos obtener para la sección de la manejadora: PUNTO DE ROCIO DEL APARATO (ADP) Temperatura a la cual se condensa el vapor de agua que contiene el aire que pasa por los serpentines, se obtiene por medio de tablas utilizando las condiciones requeridas en el local que se debe acondicionar. FACTOR DE CALOR SENSIBLE EFECTIVO EN EL CUARTO ( ESHF) Es el factor que se obtiene al dividir el calor sensible efectivo en el cuarto entre el calor total efectivo del cuarto y normalmente debe dar una fracción. PIES CUBICOS POR MINUTO ( PCM) La cantidad de aire que se va ha manejar depende directamente del calor sensible efectivo del cuarto, dividido entre la diferencia de temperaturas multiplicado por la constante de 1.08. DIFERENCIA DE TEMPERATURAS (ΔT) Es la diferencia que existe entre la temperatura del cuarto y el punto de roció del aparato, multiplicado por uno menos el factor de by- pass. 87 ÁREA DEL SERPENTÍN Después de haber obtenido la cantidad de aire que se debe de manejar se calcula el área del serpentín que se va ha requerir y este se obtiene al dividir la cantidad de aire manejado entre 700 pies por minuto. Calculada esta área se analiza en el catalogo de serpentines y se ve cual es el que tiene el área más próxima a la calculada. Para conocer la velocidad real del aire se divide la cantidad de aire manejado entre el área del serpentín visto en el catálogo. TEMPERATURA DE ENTRADA DE BULBO SECO (TEBS) Es la temperatura que tiene el aire al entrar en el serpentín del evaporador y se obtiene considerando la temperatura del bulbo seco requerida en el local a acondicionar, más la cantidad de aire exterior dividido entre la cantidad total de aire manejado, multiplicado por la diferencia de la temperatura de bulbo seco del exterior y el interior. TEMPERATURA DE ENTRADA DE BULBO HUMEDO (TEBH) Esta temperatura se obtiene mediante la carta psicométrica de la siguiente forma: Trazamos una línea uniendo las condiciones interiores y exteriores que se requieren en el proyecto, donde se intercepte esta línea con la línea trazada con la temperatura de bulbo seco se obtiene un punto que proyectado sobre la curva de saturación, dá la temperatura de entrada de bulbo húmedo. 88 TEMPERATURA DE SALIDA DE BULBO SECO (TSBS) Es la temperatura que tiene el aire una vez pasado por el serpentín del evaporador y la obtenemos considerando el punto de rocío del aparato, más el factor de by-pass, multiplicado por la diferencia de temperatura de entrada de bulbo seco y el punto de rocío del aparato. TEMPERATURA DE SALIDA DE BULBO HUMEDO (TSBH) Esta temperatura la localizaremos mediante la carta psicométrica de la siguiente forma: unimos los puntos de las condiciones interiores y exteriores mediante una línea recta y el punto de rocío del aparato, en donde se intercepte esta recta con la línea de temperatura de bulbo seco, se obtendrá un punto que proyectado sobre la curva de saturación se obtiene la temperatura de salida de bulbo húmedo. los valores obtenidos para este proyecto son los siguientes: TONELADAS DE REFRIGERACIÓN T.R. = GRAN TOTAL DE CALOR 12000 BTU hr = 80.41 BTU 12000 hr 965017.117 T.R. = 89 FACTOR DE CALOR SENSIBLE EFECTIVO DEL CUARTO (ESHF) Calor sensible efectivo del cuarto ESHF = Calor total efectivo del cuarto BTU hr = .72 ESHF = BTU 607825.117 hr 437643.117 PUNTO DE ROCIO DEL APARATO (ADP ) ADP = 47°F DIFERENCIA DE TEMPERATURAS ( ΔT ) ΔT = (1 – 0.1)( TBS –ADP ) ΔT = (1 – 0.1)(75°F – 47 ) ΔT = 25.2°F 90 VOLUMEN DE AIRE (PCM) Calor sensible efectivo del cuarto PCM = 1.08 X ΔT BTU hr = 16080.36 ft / min. 1.08X 25.2 F 437643.117 PCM = AREA DEL SERPENTIN A= Volumen del aire Velocidad permisible del aire A= 8000 ft 3 / min . = 11.42 ft2 700 ft / min . 91 VELOCIDAD REAL DEL AIRE VR = Volumen del aire Área del serpentín VR = 8000 ft 3 / min. = 506 ft / min. 15.8 ft 2 TEMPERATURA DE ENTRADA DE BULBO SECO (TEBS) TEBS = TBS INT. Aire exterior + ( TBS EXT. – TBS INT.) Volumen total de aire manejado TEBS = 75°F + 2750 ft/ min. ( 99 – 75 ) 8000 ft3 / min. TEBS = 83.25 °F 92 TEMPERATURA DE ENTRADA DE BULBO HUMEDO (TEBH) TEBH = 70 °F TEMPERATURA DE SALIDA DE BULBO SECO (TSBS) TSBS = ADP + FBP (TEBS – ADP ) TSBS = 47 °F + .1 (83.25 – 47 °F ) TSBS = 50.62 °F TEMPERATURA DE SALIDA DE BULBO HUMEDO(TSBH) TSBH = 49.5 °F 93 EQUIPOS SELECCIONADOS Las unidades condensadoras se seleccionan basándose en la carga térmica 2 Unidades condensadoras modelo 38AE 044 de 40 T.R. 2 Unidades manejadoras modelo 39BA 090 de 6 hileras,14 aletas 94 ANÁLISIS CRITICO DE LOS DIFRENTES ENFOQUES De acuerdo a la investigación llevada acabo para realizar un proyecto de aire acondicionado ya sea para el confort de las personas o industrial, se determino que solo existe una forma de cálculo para la carga térmica, y en elle se deben de considerar los siguientes parámetros: condiciones de diseño, orientación del edificio, materiales de que están construidos los muros, pisos y techos, número de personas, alumbrado, ventilación, y la carga eléctrica. Para el diseño de ductos existen tres métodos de cálculo, pero debido a la experiencia que se tiene el método más recomendado es el que fue utilizado en este trabajo. Finalmente la selección del equipo va a depender de la marca, ya que cada fabricante tiene diferentes modelos y capacidades. 95 CAPITULO III 96 CONCLUSIONES Dentro del proyecto de acondicionamiento del aire del centro Social Coatzinteco se pudo observar la gran importancia de conocer a detalle todos los factores que intervienen en la selección del equipo de aire acondicionado en un local para hacer más agradable la estancia de sus ocupantes, en lo personal me di cuenta de la gran importancia de cuidar todos los factores, ya que un mal cálculo traería como consecuencia un mal funcionamiento del equipo, así como pérdidas económicas, los cuales dichos aspectos en la actualidad son muy importantes. En este proyecto se realizo un análisis de la introducción del aire acondicionado para el centro social coatzinteco, para el cual se tomaron en cuenta todos los factores que intervienen como son: los materiales de construcción, la capacidad del local, ubicación, la zona en la que se encuentra y el clima que existe en este lugar que es cálido- húmedo, así como las condiciones requeridas en el interior. Esperando que a las personas interesadas en aire acondicionado este trabajo les sirva como consulta en proyectos posteriores. 97 ANEXOS 98 FACTORES DE CONVERSIÓN DIMENSIÓN MÉTRICO MÉTRICO / INGLES Aceleración 1 m/ s - 100 cm/ s 2 2 2 1 m/s = 3.2808 pie/ s 2 1 pie/s = 0.3048 m/s Área 1m 2 4 2 6 2 6 =10 cm = 10 mm =10 km 2 2 2 2 1 m = 1550 pulg = 10.764pie 2 2 2 1pie =144pulg = 0.09290304m Densidad 1 g/cm = 1 kg/L = 1000kg/m Energía, calor, trabajo, energía específica 1kJ= 1000 J=1000 Nm = 1kPa m3 1kJ/kg =1000 m2/s 1kWh = 3600 kJ 1 Cal.† = 4.1868J 1IT cal†. = 4.1868 J 1 Cal†.= 4.1868 kJ 3 2 3 3 3 1g/cm =62.428 lbm/pie 0.036127lbm/pulg3 1kJ = 0.94782 Btu 1Btu = 1.055056 kJ = 5.40395 psi pie3 = 778.169 lb pie 1 Btu/ lbm = 25037 pie2 / s2 = 2.326* kj/kg 1 kJ/ kg = 0.430Btu/lbm 1 kWh = 3412.14 Btu Fuerza 1N =1 kg m/s2 = 106 dina 1 kgf = 9.80665 N Longitud 1 m =100 cm = 1000 mm 1 km = 1000 m 1 m = 39.370 pulg =3.2808 pie 1.0926 yd 1 pie = 12 pulg = 0.3048* m 1 milla = 5280 pie = 1.6093 km 1 pulg = 2.54* cm 1 kg = 1000 g 1 ton métrica = 1000 kg 1 kg =2.2046226 lbm 1 lbm = 0.45359237* kg 1 slug = 32.174 lbm = 14.5939 kg 1 ton corta = 2000 lbm = 907.1847 kg Masa 1lbf = 32.174 lbm 1 N = 0.22481 lbf pie/s2 = 444822 N *Factores de conversión exactos entre unidades métricas e inglesas. † La caloría se define originalmente como la cantidad de calor necesaria para elevar la temperatura de 1g de agua en 1° C. 99 100 APÉNDICES 101 APÉNDICE A 102 103 APÉNDICE A II 104 APÉNDICE A III 105 APÉNDICE A IV 106 APÉNDICE A V 107 APÉNDICE A VI 108 APÉNDICE A VII 109 APÉNDICE A VIII 110 APÉNDICE B 111 APÉNDICE B 112 113 114 APÉNDICE B 115 116 APÉNDICE B ACCESORIOS Sección de caja mezcladora con filtro – ( disponible en tamaños 070 a 140) – Proporciona una mezcla eficaz de aire exterior y de retorno. Provista de paneles de acceso en ambos lados. Los montajes pueden hacerse girar 160° para la entrada de aire exterior, las cajas mezcladoras sin filtro están disponibles en tamaños 040 a 060. Sección precaliente de retorno - la sección de profundidad generosa vía aérea es proveída del retorno localizada en agua arriba. Parte de sección de retorno se precalienta para evitar obstruirse del flujo de aire a través de parte de retorno que se enfría. La sección es aislada para reducir al mínimo perdidas de calor. Sección de retorno de calor nuevo. ( Disponible para arreglos en D solamente) puede ser utilizado o no como vía de circulación es aislado para reducir l mínimo las perdidas de calor. Sección de cara y compuertas de carrera de circulación. Sean puesto compuertas de lamina de apagado para el control exacto de la temperatura. Las barras de compuertas que giran al árbol de nylon no necesitan lubricación. Sección afluente. Se instalan antes del frente de la sección de compuertas esto proporciona un paso al aire en el apagador de la compuerta del frente. Sección de filtrado de alta y baja velocidad. Disponibles para adaptarse con filtros permanentes ó desechables. Al final los filtros son quitados fácilmente el uno del otro aflojando la tuerca del ala. Sección de desembocadura en vertical con filtro. ( Disponibles para las unidades C solamente) permite la desembocadura directa de la unidad en el tubo. Así el ahorro valioso del espacio. Conducto de carrera de circulación. ( Disponibles solo para las unidades de serie B) – Permite precalentar o refrescar el aire la sección de retorno de la carrera de circulación. Aislado para reducir al mínimo la perdida de calor El humectador de rejilla de vapor. Proporciona el control de humedad sumamente eficaz. Consiste en un tubo recubierto de asbesto perforado en la parte de arriba incluido con la charola de acero inoxidable. Charola humectadora de vapor. ( Disponible para unidades de serien C únicamente. Doble charola diseñada con retorno de vapor facilita el retiro de mineral y amplía la vida del humectador. Sección de roció del humectador. (Disponible para unidades de serie B solamente) operado en ciudades con altas presiones de agua consiste en una sección completa separada con jefes e inyectores. Humectador de roció con atomizador. (Disponibles solo para unidades de serie B. Funciona con la presión del agua de la ciudad. El humectador consiste en un tubo solo con cono de cobre e inyectores a 70°, cada inyector tiene un tamiz de cobre fino para reducir al mínimo la obstrucción del inyector. Sección de apagado dividido en zonas. (Disponible para unidades de serie C solamente) Utilizado para uso multizona. Apagadores externos unidos (conectados) por una barra de control sola que puede ser adaptada al número de zonas requeridas. El lado de aire frío de la sección es aislado, el aislamiento de fibra de vidrio grueso (espesor) es para prevenir sudar. Adaptador de doble conducto. (Disponible para unidades de serie C solamente. Utilizado en lugar de dividir en secciones de apagador para uso de ducto doble. Paquete de soporte de apoyo. (Disponible para las unidades de alta presión – 39BD, solo el CD. Usado para al instalación de la sección de retorno abajo. Para traer al ventilador y secciones apropiadas de vuelta vertical. Disposiciones especiales, modificaciones y acabado están disponibles 117 APÉNDICE B Las unidades de tipo A son un arreglo horizontal que consiste en una sección de abanico (admirador) y una sección de retorno con charola de desagüe. La sección de anillo acomodara a ambos una sección que enfría y calienta de nuevo. Los ventiladores de medidas 040,050,060 y la sección de retorno tienen charolas de desagüe comunes. Las unidades de tipo B son un arreglo horizontal que consiste en una sección de ventilación y una sección de retorno con una charola de desagüe común. La sección de retorno se enfría sola. Unidades de tipo B no están disponibles en tamaños 130,135,140. Las unidades de tipo D se basan en un arreglo vertical que consiste en una sección de abanico (admirador), una sección de retorno con charola de desagüe. La sección de anillo acomoda solo una sección de retorno que se enfría. LEYENDA El espacio para el servicio (mismo para tipos A, la B y la D de ambos lados) la sección final puede tener una o más chuletas bronceadas dependiendo (según) la dirección de abanico ( admirador) usada. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. Sección de abanico (admirador) Sección de rollo El conducto de carretera de circulación (tipo A y B) Sección de humectador de rocío Cara y apagador de carretera de circulación Afluente Sección de rollo precaliente Sección de filtro de alta vel. Sección de filtro de baja vel. Caja mezcladora 118 APÉNDICE B 119 120 APÉNDICE B 121 APÉNDICE B 122 APENDICE C 123 124 125 BIBLIOGRAFÍA FUNDAMENTOS DE AIRE ACONDICIONADO HERNÁNDEZ GORIBAR LIMUSA - NORIEGA EDITORES DECIMOCTAVA EDICIÓN TERMODINÁMICA CENGEL, YANUS / A. BOLES MICHEL McGRAW - HILL, SEGUNDA EDICIÓN TOMO I Y II FÍSICA CONCEPTOS BÁSICOS PAUL E. TIPPENS TERCERA EDICIÓN McGRAW – HILL MANUAL DE CALEFACCIÓN, VENTILACIÓN Y AIRE ACONDICIONADO R.GRIM, NILS / C. ROSALES, ROBERT HVAC McGRAW – HILL 126 AIRE ACONDICIONADO Y REFRIGERACION PARA REGIONES TROPICALES L.W. COTTELL / O. OLAREWAJO LIMUSA - NORIEGA EDITORES 127