estudio economico de sustitucion de torre de refrigeracion

Anuncio

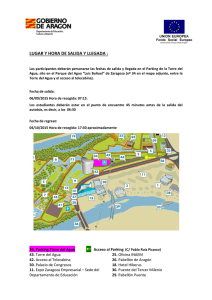

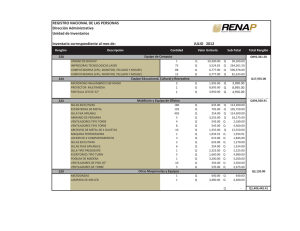

Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos ESTUDIO ECONOMICO DE SUSTITUCION DE TORRE DE REFRIGERACION EVAPORATIVA POR EQUIPO GENERADOR DE FRÍO. 1 – ANTECEDENTES Por D. Javier Cuadra Gamir, en nombre y representación de BySSy, ATECAN, con domicilio fiscal en la Cl/ Generación, 48 bis, P.I. La Huertecilla (29196 ‐ Málaga), ha solicitado al Ingeniero Industrial Miguel R. Medina del Pozo, perteneciente a los Servicios Técnicos de la Universidad de Málaga, la realización del presente estudio de viabilidad, en base al equipo generador de frío, que dicha compañía ha instalado en el año 2007, en el Hotel Kempiski de 5*GL ubicado en la playa del padrón, Ctra. de Cádiz km 159, Estepona (29680 Málaga), y que he podido visitar y comprobar su funcionamiento, para que pueda servir el estudio como base para la sustitución de una torre de refrigeración evaporativa en la Facultad de Ciencias de la Universidad de Málaga. 2 – CONDICIONES TERMICAS Y CLIMATOLOGICAS DE LA ZONA ESTUDIADA La instalación existente se encuentra ubicada en la cubierta de instalaciones del Hotel siendo sus datos geográficos: Longitud: N 36º 26´ 11.040´´ Latitud: W 5º 6´28.854´´ Altitud: 20 m.s.n.m.m. Se encuentra ubicada en el término municipal de Estepona (Málaga), entre la carretera de Cádiz y la playa, tal y como se indica en la foto de situación. Presenta y clima subtropical mediterráneo, en las que las condiciones térmicas externas medias son: Invierno: Tsmáxima= 42ºC Ts(0,4%)= 35,2 ºC Thcoincidente= 22,1 ºC OMDR= 14,7 ºC Verano: Tsmínima= ‐0,20 ºC Pag. 1 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos Ts(99,6%)= 4,4 ºC Hmcorrelativa= 81% DTSC= 12,3 ºC Otros valores: Velocidad media del viento: 3,46 m/s Tª agua red: de 12 a 20 º C 3 – DESCRIPCION DEL SISTEMA PREVIO A LA SUSTITUCION La instalación está formada por equipos frigoríficos de refrigeración de cámaras para servicio del Restaurante del Hotel, consta de 19 máquinas térmicas de compresión con una potencia calorífica total a disipar de 110 kWt en el lado de condensación. El circuito secundario de refrigeración estaba formado por una red de tuberías que comunica la planta baja con la cubierta en circuito abierto, una torre de refrigeración evaporativa y bombas de circulación del agua de refrigeración. Las características de la Torre sustituida son: Marca (TEVA/DECSA) Modelo: TVC 012 Potencia térmica: 122 kW (th=24ºC/tcw=35‐40 ºC) Caudal aire: 2,87 m3/s Ventilador: 1x1,50 kWe Resistencia eléctrica/Bomba recirculación: 1x 0,50 kWe Dimensiones: 2.100x930x1.982 mm. Peso en carga: 760 kg Construcción. Resina poliéster isoftálica con fibra de vidrio protegía con capa gruesa de Gel‐Coat. Motor de circulación: 6 m3/H‐15 mca y 3 kWe Salto térmico diseño Torre: 5ºC 4 – DESCRIPCION DEL EQUIPO GENERADOR DE FRIO DE SUSTITUCIÓN El equipo es de fabricación propia de ATECAN y consta de las siguientes características: Marca: ATECAN Modelo: SF‐15 Compresor: Tipo alternativo semihermético de R‐404A de 15 CV. Caudal agua refrigeración 13,88 m3/H Tª funcionamiento (evaporación 12 ºC/condensación 40ºC) Tipo evaporador: de cobre aleteado sumergido en depósito de inercia y mezcla de 600 litros de capacidad, de alta eficiencia. Pag. 2 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos Tipo condensador: Por agua con intercambiador de láminas con ventilador axial de refrigeración de alta eficiencia: 2x1,40 kWe. COP teórico del sistema: 8 Potencia frigorífica real: 88,32 kWt Potencia condensación real: 98,63 kWt Bomba de circulación propia: 1x 1,20 kWe Dimensiones: 2.000x950x1.600 mm. Peso: 1.050 Kg Salto térmico diseño: 10 ºC Bomba de circulación: 3 m3/H – 10 mca – 1,50 kWe 5 – VENTAJAS E INCOVENIENTES DE LOS EQUIPOS COMPARADOS: 5.1 – TORRE EVAPORATIVA La torre de enfriamiento evaporativa presenta las siguientes ventajas: Ser una máquina térmica de alta eficiencia, al aprovechar el calor latente de evaporación del agua de valor medio cv=2.550 Kj/kg. Lo que representa un consumo medio en torno al 62,5% de un sistema de condensación por aire. Menor consumo eléctrico global. Coste moderado. Trabajan con temperaturas de condensación relativamente bajas. En cuanto a inconvenientes se señalan los siguientes: Alto consumo de agua, siendo en la mayoría de los casos de fuentes potables, y con tratamiento de higienización previo. Concentración de sales disueltas y precipitadas alto. El sistema con agua en balsa abierta con temperaturas en torno a los 30 o 40 ºC puede generar la proliferación de la bacteria legionella pneumophila, productora de las enfermedades Fiebre de Pontiac de carácter leve, y la conocida por Legionelosis que puede ser mortal. Por ello requiere un control estricto sanitario. Aditivación del agua con biocidas, correctores del pH, inhibidores de la corrosión, etc., para mantener el sistema en condiciones higiénico‐sanitarias y técnicas correctas, así como la realización de toma de muestras y ensayos de laboratorio para control. Limpieza de los elementos del circuito y torre. Requerimientos elevados de mantenimiento. Deterioro rápido de los elementos que componen la torre (Chasis, Relleno, Separador de Gotas, balsa, ventiladores, tornillería y conexiones, etc..) Pag. 3 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos Ubicación de la torre alejada de tomas de ventilación y ventanas para evitar el vector de contaminación, y de ser posible en zonas no visitables. Proyección de agua en los alrededores de la torre, perjudicando los equipos instalados próximos. 5.2 – EQUIPO GENERADOR DE FRÍO El equipo instalado de sustitución de la torre presenta las siguientes ventajas: Es de volumen más compacto que la torre equivalente. Es de circuito de agua cerrado, por lo que no existen consumos de agua por explotación, ni el consumo de aditivos a la misma. Presenta bajo nivel de mantenimiento. Regulable según la demanda. De alta eficiencia por diseño. Mayor salto térmico de diseño y menor caudal de circulación menor potencia bomba. Mejora el COP equipos a refrigerar por disminuir la tª de condensación. Como inconvenientes están: Mayor consumo de energía eléctrica. El tener una bomba para el circuito propio de condensación. 6 – CONSUMO DE AGUA ESTIMADO EN LA TORRE DE EVAPORACIÓN El agua de aportación al sistema se pierde por los siguientes mecanismos principales: a) Pérdida de agua por evaporación: Se determina mediante la siguiente expresión: 122 0,048 / 2.550 Siendo: cv= calor latente medio del agua en Kj/kg Qw= Calor a disipar en la torre en kW. Ρw= Densidad del agua (1.000 kg/m3) b) Determinación del agua recirculada: Se determina mediante la siguiente expresión: 122 5,83 / 4,186 . 5 .∆ ª Siendo: cw= Calor específico del agua en Kj/kg.K ∆ ª= Diferencia de temperatura entre la entrada y salida de la torre Pag. 4 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos c) Pérdida de agua por arrastre: Se determina mediante la siguiente expresión, en función de la calidad del separador de agua de la torre, que para un valor medio puede estimarse en el 0,05% de agua recirculada. 0,05%. 0,0005.5,83 0,002915 / d) Pérdida por agua de purga: Se determina mediante la siguiente expresión: 1 0,048 0,00295 1,5 1 0,102 / Siendo: Cc= Ciclos de concentración de sales (nº sólidos agua recirculada/nº sólidos agua aportada), se estima 1.200 ppm en el agua recirculada, y 800 ppm para el agua aportada) Cc=(1.200/800) = 1,5 Total de agua requerida: Se determina con la suma de los valores anteriormente calculados: 0,048 0,002915 . , 0,102 0,0,153 , 0,55 3/ / 7 – SIMULTANEIDAD DE CARGAS y OTROS CONDICIONANTES Los equipos de refrigeración de las cámaras presentan un factor de simultaneidad máximo de cargas estimado en un 80%, siendo la potencia de calor máxima a disipar real: Qw=122 x 80% = 97,60 kWt La carga media se ha estimado en el 50% de la carga máxima, y se absorben los picos de carga mediante el empleo del depósito de inercia que monta el sistema, por lo que la cargas real simultánea es: Qwrealsimult.= 97.60 x 0,90 = 88,4 kWt Por otro lado al variar la eficiencia de la torre en función de la temperatura húmeda del ambiente y debiéndose calcular para las condiciones de funcionamiento más desfavorables, hace que sea sobredimensionada entre un 20 y 30% de la capacidad de cálculo de la instalación. Pag. 5 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos 8 – SISTEMA EMPLEADO EN LA EVALUACIÓN DE LA INVERSIÓN Para realizar el estudio de viabilidad se ha optado, por considerarse el más adecuado al caso planteado, el del periodo de retorno de la inversión ó pay‐back (PIR). Este método compara las alternativas existentes teniendo en cuenta el factor de recuperación del capital para los años de vida de la alternativa (n), considerando el interés del dinero en el mercado financiero (i), de valor: 1 1 1 El costo anual de la inversión de la alternativa A (CAA), es: CAA = FRC x Inversión A No se considera que permanezca después de la vida útil algún valor de salvamento. A estos costes hay que añadirles los correspondientes a los gastos anuales de explotación y operación (CEyO), en los que se engloban, entre otros, los siguientes: Coste de mantenimiento, agua, energía, aditivos, gases, lubricantes, mano de obra de personal técnico y operario, costes de paradas programadas y averías, seguros, licencias y autorizaciones administrativas,… En función de los resultados se adoptará la alternativa viable de menor costo anual. 9 – DETERMINACION DE LA ALTERNATIVA MÁS VENTAJOSA Se determina en el siguiente cuadro los valores por conceptos de las dos alternativas a comparar, para un interés i= 4%, y una duración máxima de los equipos de 15 años para la Torre de Refrigeración y de 25 años para el equipo generador de frío, y valores medios del agua y del KWH de energía eléctrica. Pag. 6 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos VALORACION COMPARATIVA DE ALTERNATIVAS (TORRE DE REFRIGERACIÓN y GENERADOR FRIO) DESIGNACION Costes Inversión ‐ Alternativa A Torre ref. poliester TVC 012 ‐ 122 Kw Espacio ocupado Costes Operación Ventilador axial torre ‐ KW Bomba recirculación agua/Resist ‐ KW Bomba circulación agua a torre Consumo agua: evap+purg+salp. ‐ m3 Costes Mantenimiento Renovación Torre Relleno Torre Motores Torre Costes Protección Legionelosis Biocidas Aditivos agua Limpieza torres Cloración agua aljibe Dispositivos de dosificación Mano de obra Costes paradas programadas y averías VALOR REF. 122,00 1,10 0,50 3,00 0,6610 3,00 3,00 1,00 1,00 TOTAL COSTE AÑO Costes Inversión ‐ Alternativa B Generador frío Atersa SF‐15 ‐ KW Espacio ocupado Costes Operación Compresores (1x15CV) ‐ KW Bombas ‐ KW Ventiladores axiales condensación ‐ KW Bomba circualación agua a Climatizador Costes Mantenimiento Renovación equipo Reposición gas, aceite, etc Mano de obra Costes paradas programadas y averías TOTAL COSTE AÑO RETORNO INVERSION POR AHORRO: 88,32 11,62 1,20 2,80 1,50 1,00 1,00 COSTE UNIT. € HORAS FUNC. 8.568,00 0,145 8.760,00 0,145 8.760,00 0,145 8.760,00 1,91 8.760,00 1.750,00 1.550,00 5.000,00 1.850,00 22.500,00 0,145 50.900,21 0,145 5.256,00 0,145 12.264,00 0,145 8.760,00 1.250,00 1.200,00 FRC 0,089941 COSTES €/AÑO 770,62 1.397,22 635,10 3.810,60 11.059,59 350,00 310,00 333,33 1.850,00 20.516,46 0,064012 1.440,27 7.380,53 762,12 1.778,28 1.905,30 1.250,00 1.200,00 15.716,50 OTROS DATOS Datos facilitados por Atecan 2,10x0,93x1,98 m 24 horas/día ‐ Todo el año 0,145 €/KWH 1,91 €/m3 15 AÑOS 5 AÑOS 5 AÑOS ANUAL ANUAL No se considera Datos facilitados por Atecan 2,00x0,95X1,60 m 12 horas/día ‐ Todo el año 24 horas/día ‐ Todo el año ANUAL 25 AÑOS ANUAL No se considera 4,69 años Pag. 7 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos 10 – RESUMEN Y CONCLUSIONES A la vista de los resultados obtenidos en el apartado anterior, la solución alternativa propuesta presenta una ventaja económica sobre la torre de refrigeración evaporativa convencional, en la que se eliminan los inconvenientes derivados del control sanitario asociado a la protección contra la legionella, se elimina el consumo de agua, y se adapta mejor a los cambios de condiciones de carga, manteniendo más uniforme las condiciones de temperatura de condensación de los equipos refrigerados, por debajo de las temperaturas alcanzadas por la torre, con lo que aumenta el rendimiento de los equipos frigoríficos. Málaga, 4 de julio de 2.011 El Ingeniero Industrial Fdo.‐ Miguel R. Medina del Pozo Pag. 8 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos ANEXO I – OPERACIONES DE MANTENIMIENTO INDICADAS PARA CADA UNA DE LAS ALTERNATIVAS A COMPARAR: A.1.1 – TORRE DE REFRIGERACIÓN Y TRATAMIENTO DEL AGUA OPERACIONES DE MANTENIMIENTO PREVENTIVO TORRES DE REFRIGERACIÓN Y CONDENSADORES EVAPORATIVOS Nº 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 TRABAJOS Inspección exterior de paredes y elementos estructurales Inspección soportes y elementos amortiguadores Verificación nivelación de la torre Inspección interior bandeja recogida agua. Limpieza Verificación estado y limpieza filtro agua de la bandeja Verificación estado y limpieza separador gotas Verificación estado y limpieza rodetes o aspas ventiladores Inspección motores eléctricos de los ventiladores Inspección fugas agua por juntas de paneles o registros Inspección ejes ventiladores Verificación estado poleas y correas transmisión, sustitución o ajuste Inspección y alineación transmisiones motor‐ventilador y ajuste Verificación estado agresiones y daños exteriores en general Comprobación características agua de aportación (analítica química) Verificación estado y limpieza relleno de intercambio térmico Verificación estado y limpieza boquillas y pulverizadores de agua Verificación estado y limpieza válvula aporte agua y ajuste nivel Verificación estado y limpieza rebosadero. Comprobación flujo rebose Verificación estado y limpieza sistema purga autom. Desconexión Inspección reparto uniforme agua sobre paquete relleno y ajuste Comprobación libre movimiento de los ventiladores Verificación inexistencia ruidos y vibraciones ventiladores Verificación estado, limpieza y engrase rodamientos, cojinetes… Verificación estado, apriete conexiones eléctricas motores… Inspección arrancadores de los motores ventiladores y variadores.. Verificación estado interruptores y otro aparellaje eléctrico Comprobación estado contactos eléctricos y apriete conexiones Comprobación aislamiento eléctrico motores ventiladores Comprobación dispositivos control tª agua alimentación a condens. Inspección sistema control ventiladores Inspección sistema desinfección agua Inspección sistema tratamiento agua Análisis físico‐químico del agua Análisis microbiológico del agua Limpieza y desinfección circuito agua PERIODICIDAD A A A 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A M M M M 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A M M D Pag. 9 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos A.1.2 – EQUIPO DE PRODUCCIÓN DE FRÍO POR COMPRESIÓN MECÁNICA OPERACIONES DE MANTENIMIENTO PREVENTIVO PARA PLANTAS ENFRIADORAS POR COMPRESIÓN MECÁNICA Nº 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 TRABAJOS PERIODICIDAD Verificación estado rejillas protección ventiladores y baterías exter. A Verificación estado soportes antivibratorios A Verificación estado carpintería metálica: paneles, cierres, etc.. A Verificación estado y funcionalidad acoplamiento elásticos tuberías A Verificación inexistencia daños estructurales A Verificación estado suspensiones y anclajes compresores A Verificación estado aislamiento térmico y acústico A Verificación inexistencia fugas agua M Verificación estado y funcionalidad sistema llenado automático M Verificación estado y funcionalidad circuito hidráulico 2.A Verificación estado baterías intercambio térmico A Verificar inexistencia aletas sueltas o defectos de contacto A Limpieza de las aletas por ambas caras de la batería A Verificación estanqueidad baterías. Test de fugas, manchas aceite M Verificación inexistencia tubos deformados por congelaciones A Limpieza y desincrustado bandejas recogía agua baterías exteriores A Inspección rodetes o palas ventiladores exteriores, giros y limpieza 2.A Verificación estado y funcionalidad ventiladores exteriores, … 2.A Contraste limpieza tubos intercambiadores de calor A Verificación estado y funcionalidad intercambiadores calor. Test fugas A Verificación inexistencia corrosiones en intercambiadores de calor 2.A Comprobación funcionamiento resistencia calentadoras aceite M Comprobación estado y funcionamiento resistencias calefactoras 2.A Comprobación nivel aceite cárter y reposición si procede M Comprobación contenido humedad y acidez aceite compresores M Sustitución aceite frigorífico compresores B Verificación funcionamiento bombas aceite, medición presiones M Verificación estado y limpieza filtro aceite y mirilla cárter compresores 2.A Verificación inexistencia humedad circuitos frigoríficos por los visores M Comprobación carga refrigerante circuitos frigoríficos y reposición M Inspección estanqueidad y detección fugas refrigerante circ. Frigorif. M Verificación estado y apriete tapones y caperuzas protección válvulas M Verificación estado, posición y actuación válvulas M Inspección y limpieza cuadros eléctricos A Inspección y apriete conexiones eléctricas A Comprobación estanqueidad y apriete juntas bornas compresores A Comprobación estado y actuación arrancadores compresores. Ajuste 2.A Inspección conexiones puesta a tierra elementos metálicos 2.A Verificación, reglaje y actuación relés y protecciones M Verificación estado y funcionalidad equipamiento eléctrico 2.A Verificación estado y funcionalidad variadores de frecuencia 2.A Pag. 10 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos Nº 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 TRABAJOS Verificación estado, ajuste y actuación interruptores flujo agua Verificación y funcionalidad de elemento seguridad compresores Verificación, ajuste y actuación elementos mando y regulación Verificación, ajuste y actuación elementos seguridad, termost y pres. Verificación, ajuste y actuación sistema regulación y control tª agua Verificación, ajuste y actuación elementos control pres. cond. y evap. Comprobación actuación, ajuste dispositivos limitación arranques Verificación, ajuste si procede parámetros consigna procesadores Lectura memorias históricas procesadores y corrección anomalías Verificación correcta actuación dispositivos control capacidad comp. Comprobación limitación capacidad compresor diferentes situaciones Comprobación funcionamiento mecánico álabes o correderas Comprobación elementos limitación recorrido Comprobación arranque compresores en condición capacidad mínima Comprobación funcionamiento válvulas inversión ciclo Verificación estado y actuación válvulas expansión Verificación estado y actuación válvulas retención circuitos frigoríficos Verificación estado y actuación electroválvulas circuitos frigoríficos Comprobación funcionamiento máquina en todos los ciclos Verificación actuación dispositivos de desescarche Verificación estado, conexiones, ajustes y actuación programadores Inspección filtros deshidratadores de refrigerante Inspección de deshidratadores, purgas térmicas y sust. cartuchos Verificación, ajuste y contraste instrumentos medida Verificación estado y funcionamiento motoventiladores aire ext. Verificación inexistencia ruidos o vibraciones anormales Verificación estado arrates y acoplamientos elásticos ejes motor… Inspección estanqueidad sellos y cierres mecánicos Comprobación actuación protecciones antibombeo, func. Sin retroc. Toma de datos funcionamiento y balance energético Comprobación presión circuito suministro Comprobación presión utilización Inspección fugas red gas, estado de las canalizaciones Verificación estado y limpieza filtros de gas Comprobación cierre estanco de las válvulas de corte Verificación estado y actuación reguladores presión alta y baja Comprobación estanqueidad válvulas seguridad Verificación actuación dispositivos automáticos detección fugas gas Verificación estado, actuación y cierre estanco válvulas automáticas Inspección elementos protección contra incendios Inspección aislamientos térmicos y acústicos y reparación si procede Inspección nivel aceite cárter de los motores Cambio aceite motores Inspección filtro de aire: Limpieza o sustitución PERIODICIDAD 2.A M 2.A M M M M 2.A M 2.A 2.A 2.A 2.A M 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A 2.A A 2.A 2.A 2.A 2.A 2.A M M M M 2.A 2.A M M M M 2.A A M A 2.A Pag. 11 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es Vicerrectorado de Infraestructura y Sostenibilidad Servicios Técnicos Nº TRABAJOS 86 Verificación funcionamiento motor térmico y su regulación‐seguridad 87 Verificación inexistencia vibraciones y ruidos extraños 88 Toma de datos de funcionamiento para el balance energético Leyenda: A – Anual B – Una vez cada dos años M – Mensual PERIODICIDAD M M M 2.A – Dos veces al año T – Trimestral D ‐ Diario Pag. 12 Edificio Pabellón de Gobierno, Plaza del Ejido, s/nº. 29071 Tel.: 952 13 10 62 Fax: 952 13 11 31 E-mail: vrinfraestructura@uma.es