(Microsoft PowerPoint - TEMA 5. Producci\363n en flujo, nivelado y

Anuncio

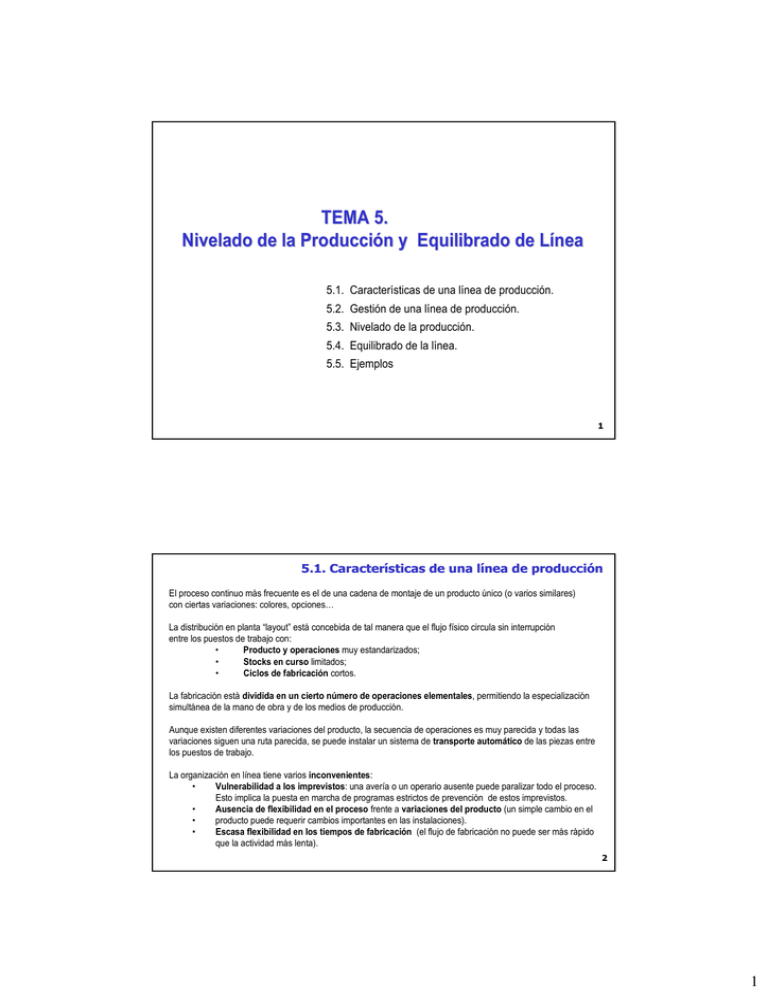

TEMA 5. Nivelado de la Producción y Equilibrado de Línea 5.1. Características de una línea de producción. 5.2. Gestión de una línea de producción. 5.3. Nivelado de la producción. 5.4. Equilibrado de la línea. 5.5. Ejemplos 1 5.1. Caracterí Características de una línea de producció producción El proceso continuo más frecuente es el de una cadena de montaje de un producto único (o varios similares) con ciertas variaciones: colores, opciones… La distribución en planta “layout” está concebida de tal manera que el flujo físico circula sin interrupción entre los puestos de trabajo con: • Producto y operaciones muy estandarizados; • Stocks en curso limitados; • Ciclos de fabricación cortos. La fabricación está dividida en un cierto número de operaciones elementales, permitiendo la especialización simultánea de la mano de obra y de los medios de producción. Aunque existen diferentes variaciones del producto, la secuencia de operaciones es muy parecida y todas las variaciones siguen una ruta parecida, se puede instalar un sistema de transporte automático de las piezas entre los puestos de trabajo. La organización en línea tiene varios inconvenientes: • Vulnerabilidad a los imprevistos: una avería o un operario ausente puede paralizar todo el proceso. Esto implica la puesta en marcha de programas estrictos de prevención de estos imprevistos. • Ausencia de flexibilidad en el proceso frente a variaciones del producto (un simple cambio en el • producto puede requerir cambios importantes en las instalaciones). • Escasa flexibilidad en los tiempos de fabricación (el flujo de fabricación no puede ser más rápido que la actividad más lenta). 2 1 5.1. Caracterí Características de una línea de producció producción Abastecimiento de componentes Abastecimiento de componentes Borde de línea ... Producto en transformación Sistema de manutención Paso de trabajo Abastecimiento de componentes 3 5.1. Caracterí Características de una línea de producció producción En función del tipo de manutención: Manual Mecánica (el producto puede estar o no rígidamente unido al medio de transporte) Al suelo: suelo: • Cinta transportadora • Caminos de rodillos • Cadena de tablilas Aérea • Eslingas automotoras con movimiento independiente • Eslingas con movimiento solidario y arrastre común Mixta • Mezcla de las dos anteriores En función de la velocidad de transporte: Producto siempre en movimiento Paso a paso Mixta 4 2 5.2. Nivelado de la producció producción ADAPTARSE A UNA DEMANDA DE BAJO VOLUMEN Y DIVERSA: ENTORNO COMPETITIVO: •Alta diversidad •Bajo volumen •Corto plazo de entrega •Reducción del ciclo de producción •Fluctuación, inestabilidad Producción en pequeñas series (PRODUCCIÓN SEGMENTADA) Se consigue gracias a TÉCNICAS SMED (preparación rápida de máquinas) Tiempo unitario pieza = T operación pieza+ T. cambio de serie Nº piezas serie La reducción del tiempo de cambio de útiles, permite una repercusión del tiempo de cambio menor en el tiempo unitario por pieza. El NIVELACIÓN PRODUCCIÓN busca estabilizar el volumen de producción en un período de tiempo (mes, quincena): • Adaptar en el tiempo la producción a la demanda fabricando varios tipos de productos y de diferentes variantes de cada uno de ellos. • Establecer un programa diario de producción mezclada y segmentada partiendo de un Plan Maestro de Producción mensual o quincenal. • Objetivo: equilibrio de carga (pedidos pendientes ) y capacidad (lo que somos capaces de fabricar), fabricando a un ritmo estable 5 5.2. Nivelado de la producció producción Variante A Demanda de clientes Variante B Variante C Tiempo Respuesta según sistema tradicional: Grandes lotes Respuesta nivelando producción: Lotes diarios o incluso unitarios .......... A C B .......... 0 10 17 20 •Incremento de plazos de respuesta •Stocks 1 2 20 •Respuesta diaria a la demanda •Disminución de stocks. 6 3 5.2. Nivelado de la producció producción PROGRAMA DE PRODUCCIÓN Mes Semana Día X 1.000 250 50 Y 600 150 30 Z 400 100 20 TOTAL 2.000 500 100 Días de trabajo al mes: 20 Minutos de trabajo en el día: 480 7 5.2. Nivelado de la producció producción A partir de un Programa Maestro de Producción mensual o quincenal elaboramos un programa diario nivelado mensual, quincenal y finalmente diario. Programa de producción SEMANAL Modelo Cantidad X 1.000 1 2 3 4 250 Programa de producción DIARIO Modelo Cantidad 1 2 3 4 X 1.000 50 unidades por día Y 600 30 unidades por día Z 400 20 unidades por día 150 Y 600 Z 400 100 DOS POSIBLES RESPUESTAS AL PROGRAMA DE PRODUCCIÓ PRODUCCIÓN DIARIO Programa de montaje para un DÍA Modelo Cantidad Posibilidad 1 TRABAJO POR LOTES DIARIOS X 50 Y 30 Z 20 8h 12 h 17 h 50 30 20 8 4 5.2. Nivelado de la producció producción Posibilidad 2 NIVELADO DE LA PRODUCCIÓ PRODUCCIÓN Mezcla de modelos en el montaje final Producción NIVELADA Modelo Cantidad X 50 1 unidad cada 9,6 min (480/50) Y Z 30 20 1 unidad cada 16 min 1 unidad cada 24 min Producción diaria = 100 unidades/día Tiempo de apertura = 480 min/día Tiempo ciclo = 480 / 100 = 4,8 min/unidad X Y X Z X Y X Z X Y REPETIR 10 VECES ESTA SECUENCIA DE PRODUCCIÓN 9 5.3. Equilibrado de líneas El Equilibrado de Líneas tiene como objeto repartir la carga de trabajo entre los puestos aprovechando al máximo el tiempo de ciclo. Es realizado normalmente por el responsable del Taller o Unidad Productiva una vez por mes o por quincena. El Departamento de Planificación prepara un Programa Maestro de Producción mensual o quincenal para toda la fábrica que se basa en la previsión de la demanda. Con este PMP cada Taller (Unidad Productiva o centro de coste de fabricación) utiliza la siguiente información: • Gamas de operaciones • Tiempos apertura, turnos,… • Tratamiento de los descansos • Rendimiento sintético (pausas, averías, ......) Y se calcula: • Tiempo de ciclo y Número de operarios. • Reparto de tareas entre los puestos de forma que se equilibre su contenido de trabajo: Tiempo Ciclo Carga media 1 2 3 4 Puestos de trabajo 10 5 5.3. Equilibrado de líneas Determinar el método de trabajo. Determinar el tiempo ciclo. Calcular el número de operarios Reparto del contenido de trabajo por operario 1.Medios necesarios 2.Lay-out y Flujos de componentes 3.Gamas y tiempos de operación, diagramas precedencia... Tiempo ciclo = Nº de Puestos = Presencia productiva día Producción diaria Tiempo de fabricación del producto Tiempo den ciclo × Rendimiento Sintético Tiempo fabricación = ∑ ti (tareas) i=1 Descomposición en elementos de trabajo y agrupación de acuerdo con el tiempo ciclo: Si tiempo operación > tiempo ciclo línea dividir la operación; Si tiempo operación < tiempo ciclo línea agrupar operaciones n Cálculo del grado de equilibrio o pérdida de equilibrado) ∑t GN = ( 1 - i I =1 N * Tciclo ) * 100 ti = tiempo de la i-ésima fase N = número de puestos Σ ti = contenido trabajo 11 5.3. Equilibrado de líneas Reducció Reducción de diferencias de tiempos Si el tiempo de la operación asignada un puesto es mayor que el tiempo de ciclo hay varias soluciones (además de dividir la operación, o tratar de compensar mediante la secuenciación: • Proceso en derivación: Los productos que requieren muchas horas hombre se instala una cadena de derivación que avanza más lentamente • Operaciones excepcionales: Para vehículos que requieren operaciones excepcionales, en una pequeña célula o línea de submontaje se configuran los componentes que requieren esas operaciones y luego se las acopla al automóvil. • Utilización de dos pasos: Los puestos que realizan operaciones mayores al tiempo de ciclo en determinadas variantes de producto, se les deja dos pasos. • Zona de entrega de testigo: Si hay dos puestos contiguos con este problema, pueden compartir un paso, ocuparían tres pasos entre los dos puestos a esto se le llama 12 6 5.4. Gestió Gestión de una lí línea de producció producción. Resumiendo, para la gestión de una línea de producción es necesario: • Plan Maestro de Producción mensual o quincenal, con datos de producción diarios para cada familia o variante de producto. • Determinar el régimen de pausas: empleo de reemplazadores o paradas programadas. • Cálculo de tiempo de ciclo y rendimiento sintético. • Determinar el número de operarios necesarios. • Equilibrar carga y capacidad: reparto óptimo de las tareas de fabricación entre los operarios. • Modo de información a los operarios • Sistema de reaprovisionamiento • Sistemas de autocontrol • Gestión del flujo y conteo de la producción realizada. 13 5.5. Ejemplos: Hoja de equilibrado de un puesto 14 7 5.5. Ejemplos: Esquema de tareas está estándar NOTA: No es el mismo puesto que la diapositiva anterior 15 5.5. Ejemplos: Tabla de combinació combinación de tareas 16 8 5.5. Ejemplos: Línea de montaje Mini. Manutención aérea, gira para facilitar tareas en bajos del chasis. 17 5.5. Ejemplos: Línea de montaje de motores Mini. Manutención aérea, base soporte para varios motores, herramientas neumáticas. 18 9 5.5. Ejemplos: Unió Unión lílínea motores con cadena montaje Mini Manutención de motores cambia de aérea a suelo. 19 10