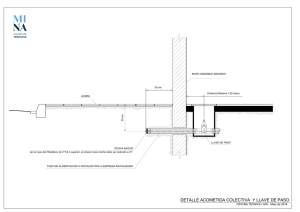

Tesis I. M. 52 - Morales Gordón Edwin Javier

Anuncio