modernización de los hornos para calentamiento del crudo

Anuncio

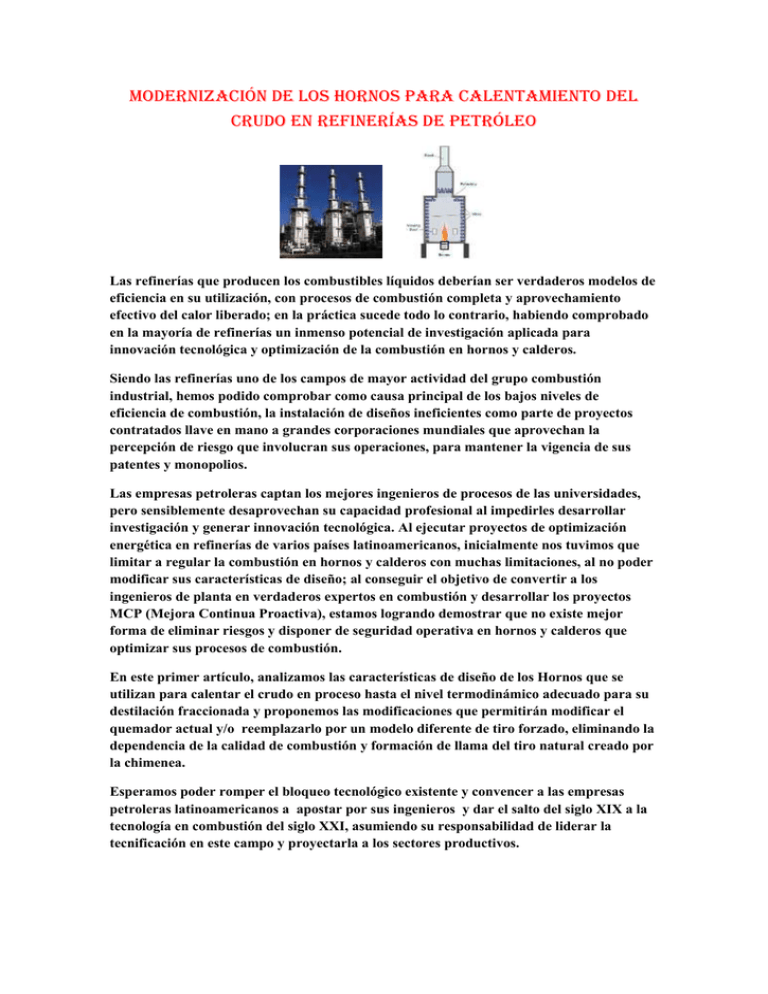

MODERNIZACIÓN DE LOS HORNOS PARA CALENTAMIENTO DEL CRUDO EN REFINERÍAS DE PETRÓLEO Las refinerías que producen los combustibles líquidos deberían ser verdaderos modelos de eficiencia en su utilización, con procesos de combustión completa y aprovechamiento efectivo del calor liberado; en la práctica sucede todo lo contrario, habiendo comprobado en la mayoría de refinerías un inmenso potencial de investigación aplicada para innovación tecnológica y optimización de la combustión en hornos y calderos. Siendo las refinerías uno de los campos de mayor actividad del grupo combustión industrial, hemos podido comprobar como causa principal de los bajos niveles de eficiencia de combustión, la instalación de diseños ineficientes como parte de proyectos contratados llave en mano a grandes corporaciones mundiales que aprovechan la percepción de riesgo que involucran sus operaciones, para mantener la vigencia de sus patentes y monopolios. Las empresas petroleras captan los mejores ingenieros de procesos de las universidades, pero sensiblemente desaprovechan su capacidad profesional al impedirles desarrollar investigación y generar innovación tecnológica. Al ejecutar proyectos de optimización energética en refinerías de varios países latinoamericanos, inicialmente nos tuvimos que limitar a regular la combustión en hornos y calderos con muchas limitaciones, al no poder modificar sus características de diseño; al conseguir el objetivo de convertir a los ingenieros de planta en verdaderos expertos en combustión y desarrollar los proyectos MCP (Mejora Continua Proactiva), estamos logrando demostrar que no existe mejor forma de eliminar riesgos y disponer de seguridad operativa en hornos y calderos que optimizar sus procesos de combustión. En este primer artículo, analizamos las características de diseño de los Hornos que se utilizan para calentar el crudo en proceso hasta el nivel termodinámico adecuado para su destilación fraccionada y proponemos las modificaciones que permitirán modificar el quemador actual y/o reemplazarlo por un modelo diferente de tiro forzado, eliminando la dependencia de la calidad de combustión y formación de llama del tiro natural creado por la chimenea. Esperamos poder romper el bloqueo tecnológico existente y convencer a las empresas petroleras latinoamericanos a apostar por sus ingenieros y dar el salto del siglo XIX a la tecnología en combustión del siglo XXI, asumiendo su responsabilidad de liderar la tecnificación en este campo y proyectarla a los sectores productivos. 1. Análisis de las características del diseño original y condiciones operativas del Horno de Calentamiento El diseño mecánico y concepción funcional de los hornos de calentamiento del crudo en refinerías (Fired Heater) para su destilación fraccionada, son los mismos desde hace un siglo, por lo cual son considerados los hornos menos eficiente del mundo, manteniendo condiciones operativas ineficientes, peligrosas, improductivas y contaminantes, principalmente por seguir utilizando quemadores obsoletos que dependen en cuanto al manejo de mecánica de fluidos del impulso creado por el tiro natural de la chimenea. Estos hornos se han quedado tecnológicamente congelados en el tiempo, manteniendo las características de diseño de tubos y quemadores condicionados a las limitaciones que establecen la utilización de la succión del tiro natural como factor determinante del proceso de generación de calor y su transferencia al crudo circulante por el interior de los tubos En esta forma y utilizando los chorros de vapor de atomización como flujos dominantes, forman llamas sin potencia que se alargan excesivamente, limitando y complicando la transferencia de calor y la condición indispensable de evitar el impacto de llama sobre los tubos de choque y los tubos de la zona radiante; al no completarse la combustión en estas condiciones, los inquemados sólidos (hollín) ensucian los tubos de la zona convectiva, para lo cual se instalan “sopladores de hollín”, como si tal irregularidad fuese una condición normal; al simplificarse la tecnología con la teoría inorgánica de la combustión , mantener estos equipos operando resulta simplemente absurdo solamente concebible en refinerías, que no sienten la presión y necesidad de optimizar costos operativos del consumo de combustibles. Esta falta de evolución constituye, en sentido inverso, un potencial formidable de innovación tecnológica para implementar un sistema eficiente de combustión y modificar la conformación y diseño mecánico, para conseguir niveles excelentes de productividad, eficiencia y responsabilidad ecológica. Analicemos la importancia y posibilidades de optimizar estos sistemas de calentamiento: Para el cálculo teórico de la temperatura adiabática de llamas se utiliza la siguiente fórmula : Donde : Ta : Temperatura adiabática de llama PCI : Poder Calorífico Inferior del combustible utilizado Vg : Volumen de gases de combustión Cp : Calor Específico de los gases de combustión Al no disponerse de impulsos adecuados, al utilizar el aire succionado por el tiro natural a través de las persianas de los quemadores, la intensidad de mezcla y cinética de la reacción son muy pobres, produciéndose una llama larga y relativamente fría. Siendo en estos hornos la radiación la forma dominante de transferencia de calor, las consecuencias resultan fatales, ya que para calcular el calor transmitido por radiación se aplica la fórmula: Donde: Qr = Calor emitido por radiación por m2 y hora (Kcal/h.m2) C = Constante de Stefan Bolzmann = 4,92 x 10-8 h.m20K4 = Emisividad del material, que depende de la naturaleza del cuerpo radiante. T1 = Temperatura del cuerpo emisor 0K (0C + 273) T2 = Temperatura del cuerpo receptor K (0C + 273) La baja temperatura de llama y pobre densidad de tubos en estos hornos establecen pésimas condiciones de eficiencia . En lugar de proceder a optimizar la combustión para mejorarlos, al encargas las refinerías el desarrollo tecnológico a los propios diseñadores y fabricantes de los hornos, se orientaron a beneficiar sus intereses en la siguiente forma: Instalando zonas convectivas para recuperar el calor que no logra ser transferido por radiación. Instalando sopladores de hollín para evitar que su acumulación afecte demasiado el propio tiro natural que se utiliza como energía circulante de los gases. 2. Analogía con el desarrollo tecnológico en calderos acuotubulares Siendo los Horno de calentamiento de crudo en refinerías verdaderos calderos acuotubulares, con la diferencia de que en lugar de calentar agua se calienta el petróleo crudo en el interior de tubos, resultará muy instructivo conocer la evolución de estos equipos respecto al manejo de la combustión: A finales del siglo XX, en la década de los ochenta y noventa, se diseñaban los hogares de los calderos acuotubulares considerando una potencia específica respecto al volumen útil de los hogares de 500.000 Kcal/m3, debido a que se utilizaba el diseño de quemadores que producía llama cónica, incrementando el volumen de los hogares al incrementar el número y capacidad de quemadores, para evitar el impacto de llama sobre los tubos que forman las paredes de agua. Al surgir el diseño de llama cónica hueca, creando una depresión en el interior de la llama, progresivamente se han conseguido diseños más compactos y eficientes, llegando en la actualidad a diseñarse hogares con hasta 4 millones de Kcal/m3, lo cual ha disminuido el tamaño de estos equipos en forma verdaderamente impresionante; asimismo sus niveles requeridos de inversión y costos operativos. En el caso de los hornos de calentamiento de refinerías, por haberse mantenido hasta la actualidad la dependencia tecnológica de los grandes fabricantes y proveedores, para lo cual la propiedad estatal de las refinerías y la condición de productores de los combustibles utilizados, estos diseños ineficientes, costosos y contaminantes, se han mantenido congelados en el tiempo, lo que felizmente ya está cambiando. La llama cónica hueca permitió disminuir el tamaño de los calderos y los niveles de inversión requeridos por TM de vapor producido a la quinta o sexta parte. 2. Primer Paso para Modernización de los Hornos de Calentamiento: Modificación del diseño del quemador La utilización del tiro natural del horno para generar la succión que permita la circulación de gases a través del horno, compensando las caídas de presión a través del sistema puede resultar aceptable, pero pretender que permita disponer de suficiente impulso para introducir el aire necesario para la combustión y aportar los impulsos necesarios para disponer de la calidad de mezcla que asegure combustión completa y control efectivo de la forma de llama, simplemente resulta inconcebible y absurdo, por algunas de las siguientes razones: Para compensar la falta de turbulencia se debe trabajar con un mínimo de 30-40 % de exceso de aire, lo que enfría y alarga la llama y consecuentemente disminuye a la 4ta. Potencia la transferencia de calor por radiación. La falta de potencia en la llama complica el objetivo de completar la combustión. La presencia de inquemados en los gases circulantes formará capas de hollín sobre los tubos de la zona convectiva, provocando corrosión y perjudicando la transferencia de calor y recuperación de calor de los gases de salida. El descontrol de la cinética de la combustión establece la inminente posibilidad de impacto de llama sobre los tubos de choque, cuya presencia en el diseño ya reconoce esta posibilidad y también la del inpacto sobre los tubos de intercambio térmico en la zona radiante. Quemador obsoleto John Zink y la llama de difusión sin potencia específica La principal innovación tecnológica que hemos implementado en estos hornos consiste en modificar o cambiar los quemadores por diseños más modernos y eficientes, con tiro forzado para manejo eficiente de formación de llama cónica hueca que elimine la posibilidad de impacto sobre los tubos de impacto y radiantes, aumentando considerablemente la potencia específica (MM Kcal/m3) Al mejorar el control de formación de llama y poder bajar el exceso de aire, incrementando la temperatura, mejora la transferencia de calor en la zona radiante y se eliminará la presencia de hollín, favoreciendo la transferencia de calor en la zona convectiva y favoreciendo considerablemente el mantenimiento, factor de marcha y duración de tubos y refractarios. Quemador COEN eficiente y formación de llama adecuada y conveniente Existiendo muchos diseños diferentes de hornos verticales y horizontales con uno o varios quemadores, para cada caso individual se debe definir la conveniencia de instalar un aire primario con suficiente presión estática para controlar la formación conveniente de llama, manteniendo el ingreso de aire secundario controlado por el tiro natural de la chimenea, considerando para hornos de mayor capacidad y exigencia térmica, la instalación de quemadores con suficiente capacidad para aportar todo el aire de combustión y y los impulsos requeridos pata formación de llama. En la siguiente figura mostramos en forma gráfica la condición operativa que debería mantenerse y la que se encuentra en los hornos actuales utilizados para calentamiento del crudo en refinerías de petróleo. En el número 2 de la Revista iLiTeC – Febrero 2016: “El diseño ideal de Hornos para calentamiento de crudo en refinerías de petróleo”