Proceso

Anuncio

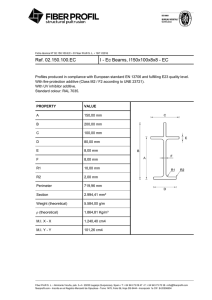

28BIEMH WAAM: UNA OPORTUNIDAD PARA LOS FABRICANTES DE MÁQUINA Bilbao 03 de Junio de 2014 Dr. Iñigo Agote 11/02/2011 …qué es la Fabricación Aditiva? Definición según la ASTM F2792-10: “The process of joining materials to make objects from 3D model data, usually layer upon layer, as opposed to subtractive manufacturing technologies.” …qué es la Fabricación Aditiva? ALM (Additive Layer Manufacturing) o la FA (Fabricación Aditiva) se puede definir como el conjunto de tecnologías capaces de producir piezas / Componentes 3-D a partir de la suma (apilamiento) de diferentes capas en 2-D. Fichero CAD en 3 dimensiones Deposición/aplicación de capas en 2 dimensiones Las capas se van formando y quedan adheridas a la capa anterior Construcción de la pieza final a partir del apilamiento de las capas bidimensionales. Ventajas de la fabricación aditiva Flexibilidad de Fabricación: sin la necesidad de moldes específicos, las tecnologías de FA Reducción en los costes de Fabricación: no son necesarios utillajes ni operaciones de mecanizado finales. …pero es un proceso lento que hoy en día no es competitivo con otros procesos cuando se requieren series largas. Libertad en el diseño: los cambios de diseño se pueden realizar fácilmente; sin ninguna restricción en el proceso de fabricación. Posibilidad de nuevos diseños Minimiza la subcontratación: tanto el diseño como la producción se pueden realizar en la misma empresa. Atzeni, E.,Salmi,A.,2012.Economicsofadditivemanufacturingforend-usable metal parts.TheInternationalJournalofAdvancedManufacturingTechnology 62 (9),1147–1155. Clasificación de las Tecnologías de Fabricación Aditiva Tecnologías de FA Plásticos Moldeo por Deposición Fundida (FDM) Sinterizado por Láser Selectivo (SLS) Esterolitografía (SLA) Laminated Object Manufacturing (LOM) Laser Engineered Net Shaping (LENS) Solid Ground Curing (SGC) Metales Cerámicas Sinterizado por Láser Selectivo (SLS) Laser Cusing Metal Pulverizado (DLF) Direct Metal Laser Sintering (DMLS) Electron Beam Melting (EBM) Cold Spray Soldadura por Plasma WAAM Impresión 3D (3DP) Moldeo por Deposición Fundida (FDM) Estereolitografia (SLA) Fabricantes de Equipos en la Fabricación Aditiva MATERIALES PROCESO DE FA FABRICANTES DE EQUIPAMIENTO Ingeniería DE FABRICACIÓN Automatización COMPONENTES Monitorización Control Etc. WAAM (Wire Arc Additive Manufacturing) …pero qué es el WAAM? Fabricación aditiva mediante soldadura plasma • El arco eléctrico funde el material de aporte • Se aporta hilo metálico que al fundirse se une con el material base para formar un cordón. • Se crean volúmenes superponiendo cordones. • Se mecaniza la superficie para el acabado final ¿Cuándo es rentable la fabricación aditiva mediante soldadura plasma? • • • • • • • Piezas de materiales caros en los que le proceso de mecanizado requiere desbastar mucho material: Inconel, Titanio, etc. Materiales de baja maquinabilidad. Series cortas, donde los procesos de fundición son poco rentables. Fabricación y recuperación de piezas alto valor añadido. Fabricación de partes de piezas con mejores características que el material base: resistencia al desgaste, corrosión, dureza, etc. Piezas de complejidad geométrica media o baja. Piezas de tamaño medio que requieren tasas de deposición superiores a los que se pueden conseguir mediante procesos basados en láser o haz de electrones. WAAM (Wire Arc Additive Manufacturing) EL PROCESO EL PROCESO Características clave de los Hilos: • Composición del hilo: Hilo típicos del proceso de soldadura • Diámetro del hilo: típico de 1,2 mm de diámetro (0.8-3mm diámetro). • Proceso menos dependiente de la materia prima. Velocidad Tamaño Max. Precisión Coste Deposición (Kg/h) pieza (mm) (µm) Equipo (€) Coste Materias Primas (€/Kg) Soldadura Plasma WAAM Additive Manufacture) Selective Laserpor Melting 0,2 (Wire + Arc 350x350x350 25 600.000 600 Laser Cladding 1 1000x300x300 25 1.200.000 600 Electron Beam Melting 0,2 350x200x200 25 600.000 600 WAAM 10 ilimitado 1000 240.000 190 Datos para la fabricación de componentes de Ti-6Al-4V WAAM (Wire Arc Additive Manufacturing) EL PROCESO EL PROCESO Diseño y obtención del fichero CAD Fabricación WAAM Conversión del fichero CAD a ficheros STL para la generación de las capas. Pieza Final WAAM (Wire Arc Additive Manufacturing) El proceso de Soldadura por plasma no es nuevo En 1926 Baker patentó el uso del Arco Eléctrico como fuente de calentamiento para generar objetos en 3D mediante la deposición de metales. En 1971 Ujiie (Mitsubishi) fabricó un recipiente a presión mediante la utilización del SAW y TIG. Además utilizó diferentes hilos para dotar de multifuncionalidad a las pareces del recipiente. En 1983 Kussmaul utilizo está técnica para fabricar componentes estructurales de Acero para aplicación nucleares. En 1993 Prinz and Weiss patentaron un método de fabricación que depositaba material utilizado en soldadura mediante un proceso de CNC: Shape Deposition Manufacturing (SDM) WAAM (Wire Arc Additive Manufacturing) ¿Qué aporta TECNALIA? Materiales: Expertos en materiales: sus propiedades, métodos de procesado y limitaciones. Caracterización mecánica de material aportado, caracterización metalográfica Proceso de soldadura al arco: Amplio conocimiento en procesos de soldadura: especialmente soldadura por arco. Desarrollo de modelo estadístico, Optimización de parámetros de proceso de WAAM, Fabricación de piezas demostrador. Equipo: Monitorización y control: Asistencia al proceso. • Mediante las señales eléctricas del arco • Desarrollo de sistemas ad hoc: pre/post • Mediante sensores externos: termopares, calentamiento, enfriamiento forzado, pirómetros, emisión acústica, etc. vibraciones, etc. • Medida de geometría mediante escaneo láser. • Control adaptativo de parámetros de proceso . Integración en máquina • Integración de funciones de proceso: Detección de arco antes iniciar movimiento, control altura, etc. • Detección de errores del proceso de aporte y ejecución de paradas de emergencia. • Integración de procesos secundarios: mecanizado CNC, reciclaje, etc. WAAM (Wire Arc Additive Manufacturing) Aumento en la rigidez de un panel de Ti para Aeronáutica MATERIALES WAAM (Wire Arc Additive Manufacturing) MATERIALES Orejeta de amarre de carcasa de motor: Microestructura 1000x 500x Material: Inconel 718. Dimensiones del aporte: 45mm x 18mm x 45mm Efecto del proceso en las Propiedades mecánicas Los resultados son mejores con bajas penetraciones. Fases Delta Resistencia a tracción [MPa] 1400 Fases Laves Carburos de Ti Fases Delta • Poros de diámetro inferiores a 20µm. 1200 1000 • No se observan grietas. 800 600 y = -849,25x + 1949,4 R² = 0,9528 400 • La unión entre el material base y el aporte es uniforme. 200 0 0,70 0,90 1,10 1,30 Penetración [mm] Material base Material aportado • Cantidad baja de carburos de Ti. 1,50 Resistencia tracción [MPa] 1240 1273 Límite elástico [MPa] 1036 989 • Las fases de Laves sólo se aprecian con un aumento de 1000x WAAM (Wire Arc Additive Manufacturing) Herramienta de Corte Reconstrucción de filo de una cuchilla con dureza superior al del material base. Material base: GGG70L Material aporte, primeras capa: Aleación hierro-níquel. Material aporte, capas finales: Material duro y resistente al desgaste. Dureza filo: 58 HRc. MATERIALES Desarrollo de un modelo empírico Desarrollo de un modelo empírico que relaciona la geometría de los cordones de soldadura con los parámetros de proceso Material: Ti6Al4V WAAM (Wire Arc Additive Manufacturing) Monitorización y control Monitorizar el proceso para detectar defectos, optimizar tiempos de enfriamiento, conocer la distribución de temperatura, adaptar parámetros de proceso, etc. Ejemplo I: Monitorización de temperatura mediante pirómetro. Soplete Monitorización de temperatura mediante prometería en titanio para minimizar tiempos de enfriamiento entre pasadas. Hilo Pirómetro Ejemplo II: Detección de cordones defectuosos. 19 18 Cuando el voltaje del arco eléctrico sufre variaciones repentinas, se detecta que el cordón es defectuoso. 17 16 15 14 13 12 11 10 9 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 4 x 10 Cordón correcto. Cordón con defectos WAAM (Wire Arc Additive Manufacturing) Monitorización y control Ejemplo III: Monitorización de geometría de cordones mediante escaneo láser para decidir la cantidad de material a aportar en la siguiente pasada. El desarrollo se ha realizado para una aplicación de soldadura pero se puede emplear un sistema similar para la fabricación aditiva. Profile -88 25 30 35 40 45 y = -0,0085x - 88,571 50 -93 B1B4 B1B2 Z [mm] B2B3 -98 y = -2,6903x - 14,677 B3B4 Profile y = 2,324x - 200,45 -103 Lineal (B1B2) Lineal (B2B3) Lineal (B3B4) -108 y = -0,0806x - 99,966 -113 Y [m m ] Escaneo láser Detección geométrica • • Decidir la cantidad de volumen a aportar. Adaptar la velocidad de avance para aportar el volumen decidido. Cálculos Lineal (B1B4) Polinómica (Profile) WAAM (Wire Arc Additive Manufacturing) Asistencia al proceso Disminución de tensiones y mejora de microestructura mediante pre/post calentamiento o enfriamiento forzado. Ejemplo I: Precalentamiento por inducción. Bobina Precalentamiento localizado en aleaciones base níquel para reparaciones mediante fabricación aditiva. Imagen termográfica Ejemplo II: Enfriamiento forzado. Pirómetro Tubo, nitrógeno líquido Enfriamiento forzado en aleaciones base níquel para reparaciones mediante fabricación aditiva. WAAM (Wire Arc Additive Manufacturing) Integración en máquina Integrar el equipo de soldadura en robot o en una máquina con control CNC. Ejemplo I: Integración del control de la fabricación aditiva en control CNC. Introducción de los programas de soldadura mediante el programa pieza. Comprobación de la existencia del arco antes de iniciar el movimiento del cabezal. Ejemplo II: Integración del control de altura en el CNC. (AVC empleando los ejes de la máquina). El sistema ajusta la distancia entre el soplete y la pieza midiendo el voltaje del arco electico Se ordena al soplete avanzar en línea recta. Se observa, como el control de altura corrige la posición en Z. Señal proporcional a la posición en Z WAAM (Wire Arc Additive Manufacturing) Integración en máquina Ejemplo III: Detección de colisiones y ejecución de paradas de emergencia. Se detecta una disminución repentina en la tensión del arco eléctrico cuando ocurre una colisión entre el soplete y el material base. Por tanto, cuando se detecta una bajada repentina de tensión, se ejecuta una para parada de emergencia. WAAM (Wire Arc Additive Manufacturing) Proceso de AM rápido: altas velocidades de deposición-producción. Posibilidad de obtener piezas grandes Bajo coste de fabricación. Integración de procesos adicionales: WAAM híbrido. Producción de componentes con complejidad geométrica media-baja. Bajo coste de equipamiento y mantenimiento. VENTAJAS WAAM (Wire Arc Additive Manufacturing) Materiales: FUTURO Desarrollo de nuevos materiales: hilo con composiciones novedosas que aporten nuevas funcionalidades y produzcan componentes de altas prestaciones (MMCs, materiales con funcionalidades específicas, etc.) Proceso: Desarrollo de nuevos procesos WAAM que permitan un mejor acabado de las piezas y fabricación de piezas más complejas (WAAM híbrido). Equipo: • Desarrollos que permitan una monitorización avanzada y un mejor control del proceso. Control adaptativo de parámetros de proceso: sensores, señales de proceso. • Desarrollos de sistemas de asistencia al proceso: calentamiento/enfriamiento, vibraciones, etc. • Dotar al equipo de WAAM de nuevas funcionalidades y procesos: detección de arco, control de altura, detección de defectos y actuación automática, Integración de procesos secundarios: mecanizado CNC , reciclaje, etc. Equipos que permitan un proceso de fabricación INTELIGENTE Oportunidad para Fabricantes de Maquinaria Muchas Gracias por la atención prestada. Dr. Iñigo Agote Inigo.agote@tecnalia.com Tecnalia copyright

![BIBLIOGRAFÍA [1] “AWS Welding Handbook”, Miami American](http://s2.studylib.es/store/data/007070103_1-1cb90d14db9ed61d09154630c8a1584d-300x300.png)