UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Voluntad

Anuncio

Universidad Tecnológica de

Querétaro

Firmado digitalmente por Universidad Tecnológica de Querétaro

Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro,

o=Universidad Tecnológica de Querétaro, ou, email=webmaster@uteq.edu.mx, c=MX

Fecha: 2011.05.04 10:49:06 -05'00'

UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO

Voluntad*conocimiento*Servicio

Nombre del proyecto

Desarrollo de un sistema electrónico-computarizado para realizar el monitoreo

de motores eléctricos en tiempo real

Memoria

Que como parte de los requisitos para obtener

el titulo de

Ingeniero en mantenimiento industrial

Presenta

Julio César Saldaña López

Asesor de la UTEQ

Ing. Víctor Manuel Castañeda Montiel

Asesor de la Empresa

Ing. Joel guillen Villalobos

Santiago de Querétaro, Querétaro a 15 de abril del 2011

RESUMEN

En el presente proyecto se muestran las consideraciones que se tomaron para el

diseño y desarrollo de un circuito electrónico computarizado para el monitoreo de

las variables físicas de motores eléctricos en tiempo real y así llevar a cabo el

mantenimiento basado en la condición de los motores eléctricos, y a su vez

eliminar el uso de recursos humanos y materiales al realizar el mantenimiento a

los motores eléctricos. Para llevar a cabo la programación y diseño del circuito

electrónico se utilizó el software el MPLAB 7.5 y Proteus 7.6, así mismo para la

visualización de las variables en la computadora se utilizó el programa Visual

Basic 6, el circuito cuenta como parte principal con un microcontrolador PIC18f452

con comunicación serial hacia la PC, para el monitoreo de las variables físicas se

propone

utilizar

transductores

de

corriente,

sensor

de

temperatura

y

acelerómetros, todos con salida de 4-20 ma. Así mismo se realizó la evaluación

económica para el análisis de la factibilidad de implementar este proyecto en las

instalaciones de la empresa. Debido al bajo costo de los elementos electrónicos

que se utilizaron para el desarrollo del circuito electrónico, se concluye que el

implementar este proyecto es totalmente factible para la empresa.

(Palabras clave: Circuito electrónico computarizado, PIC 18f452)

ii

ABSTRACT

This project shows the considerations made in the design and development of a

computerized electronic circuit for monitoring the physical variables of electric

motors in real time and thus carry out maintenance based on conditions presented

by the electric motors when intended to be maintenance. In turn this will enable to

eliminate the use of human and material resources at the time of maintenance to

electric motors. In order to carry out the programming and design of the electronic

circuit software was used MPLAB 7,5 and Proteus 7,6, also for the visualization of

the variables in the computer was used Visual program BASIC 6, the circuit counts

like main part with a microcontroller PIC18f452 with serial communication towards

the PC, to monitor the physical variables is proposed to use current transducers,

temperature sensor and accelerometers, each with 4-20 ma output. Also the

evaluation economic for the analysis of the feasibility was realized to implement

this project in the facilities of the company. Due to the low cost of the electronic

elements that were used for the development of the electronic circuit, one

concludes that implementing this project is totally feasible for the company.

Keywords: Computerized electronic circuit, microcontroller, physical variables.

iii

DEDICATORIAS

El presente trabajo es dedicado mi madre, la cual me ha impulsado a

alcanzar mis sueños y me ha enseñado a disfrutar de los momentos buenos y

malos en la lucha por alcanzarlos.

iv

AGRADECIMIENTOS

Agradezco a Dios por enseñarme el camino a seguir en la vida.

Agradezco al Ing. Iván de Jesús Cruz Luna por su apoyo para el desarrollo de este

proyecto.

Agradezco al Ing. Joel Guillen Villalobos por su apoyo para la realización de este

proyecto en las instalaciones de la planta.

Agradezco al Ing. Víctor Manuel Castañeda Montiel por su asesoría en el

desarrollo de este proyecto.

v

ÍNDICE

Resumen ............................................................................................................2

Abstract .............................................................................................................3

Dedicatorias ........................................................................................................4

Agradecimiento ...................................................................................................5

Índice .................................................................................................................6

I. INTRODUCCIÓN .............................................................................................7

II.ANTECEDENTES ............................................................................................8

III. JUSTIFICACIÓN ............................................................................................9

IV. OBJETIVO...................................................................................................12

V. ALCANCES ..................................................................................................13

VI. FUNDAMENTACIÓN TEÓRICA ..................................................................14

6.1 Circuito integrado para regulación de voltaje ..............................................14

6.2 Microcontroladores PIC ...............................................................................16

6.2.1 Arquitecturas de microcontrolador ......................................................18

6.3 MPLAB.......................................................................................................21

6.4 Proteus .......................................................................................................22

6.5 Visual Basic ................................................................................................24

6.6 Transductor de corriente .............................................................................26

6.7 Termopar ....................................................................................................26

6.8 Acelerómetro ..............................................................................................28

VII. PLAN DE ACTIVIDADES ...........................................................................31

VIII. RECURSOS MATERIALES Y HUMANOS ................................................32

IX. DESARROLLO DEL PROYECTO ...............................................................33

9.1 Empresa .....................................................................................................33

9.1.1 Ubicación .................................................................................................33

9.1.2 Misión ......................................................................................................33

9.1.3 Visión .......................................................................................................33

9.1.4 Valores.....................................................................................................33

vi

9.1.5 Código de conducta .................................................................................33

9.2 Desarrollo de sistema electrónico ...............................................................34

9.2.1 Fuente de voltaje de 5 y 12 volts ..............................................................34

9.2.2 Convertidor de ma a volts ........................................................................35

9.2.3 Selección y programación del PIC ...........................................................35

9.2.4 Creación de PCB .....................................................................................41

9.2.5 Comunicación de la PCB con la PC .........................................................42

9.3 Análisis de factibilidad económica ...............................................................44

X. RESULTADOS OBTENIDOS .......................................................................46

XI. ANÁLISIS DE RIESGOS .............................................................................47

XII. CONCLUSIONES .......................................................................................48

XIII. RECOMENDACIONES ..............................................................................49

XIV. REFERENCIAS BIBLIOGRÁFICAS ..........................................................50

ANEXOS

vii

I. INTRODUCCIÓN

A través de los años la filosofía de mantenimiento ha cambiado

constantemente, los primeros rastros nos llevan a la década de los 30’s lo que

se conoce como primera generación del mantenimiento en la cual la industria

no estaba altamente mecanizada porque el tiempo de paro no tenía mucha

relevancia y no había mantenimiento a los equipos más allá de una simple

rutina de limpieza y lubricación y solo se basaba en el mantenimiento correctivo,

ya en la segunda generación (después de los años 60’s) se llevó a cabo una

mecanización de las máquinas debido la creciente demanda de los bienes que

se producían, e hizo a la industria a depender de las máquinas, por lo tanto al

incrementarse esta dependencia se comenzó a concentrar la atención en los

tiempos de parada de máquina, lo cual llevó a la idea de que las fallas de los

equipos podían y debían ser prevenidas y surgió el mantenimiento preventivo,

en la tercera generación (después de los años 80´s)con una industria altamente

automatizada y una alta preocupación por la fallas de los equipos debido al

apogeo de las filosofías just in time, donde los reducidos inventarios de material

en proceso hacen que una pequeña falla en un equipo probablemente hiciera

fallar a toda la planta, debido a esto, la tendencia de mantenimiento se inclino

al monitoreo de las condiciones de los equipos para así evitar fallas que

causarán grandes costos a la empresa y de esta manera surgió el

mantenimiento basado en la condición y el predictivo.

Teniendo en cuenta esta evolución del mantenimiento y analizando la

situación del mantenimiento dado a los motores eléctricos de los equipos

periféricos, este proyecto muestra las consideraciones que se tomaron para

realizar el diseño y desarrollo de un circuito electrónico computarizado para el

monitoreo de las variables físicas de motores eléctricos en tiempo real.

.

8

II. ANTECEDENTES

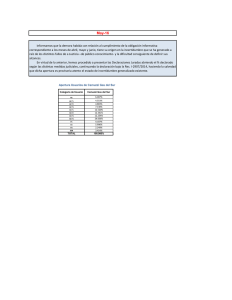

El presente proyecto se aplicará en la empresa Alpla Trading S.A de C.V.

en esta empresa se encontró con la situación de que en los equipos periféricos

había una alta incidencia en fallas de motores eléctricos(ver Tabla 1), lo cuales

causaban pérdidas económicas por los tiempos de paro generados y por la

reparación o sustitución de los mismos, esta situación fue provocada debido a

la falta de mantenimiento y la falta de personal en esta área, es por esta razón

que se decidió realizar el presente proyecto en esta área para así eliminar los

paros no programados a causa de las falla en los motores eléctricos y sus

pérdidas económicas inherentes.

Tabla 1.

Concentrado de fallas en equipos periféricos del año pasado

Fallas en equipos perifericos

Máquina Tiempo de paro Máquina Tiempo de paro Máquina Tiempo de paro Máquina Tiempo de paro

3 SDB

2

2 SDB

1.5

5 ALS

2

2 ALS

4 SDB

0.8

4 SDB

1

1 SDB

13.25

5 ALS

0.1

1

11 ALS

1

5 SDB

2

2 SDB

13.08

7 ALS

0.6

1 ALS

2.7

6 ALS

0.6

3 SDB

13

1 ALS

1

4 SIDE

2.5

9

1

4 SDB

13.1

5 ALS

2

3 SIDE

8.73

11

2

5 SDB

13

---

2

4 SIDE

9.29

1 ALS

0.5

6

11.4

1 SDB

4.2

5 ALS

7.03

5 ALS

0.5

9

12.5

2 SDB

1.3

6 ALS

1.05

3 SIDE

1.5

10

13.5

3 SDB

1.54

6 ALS

1.26

4 SIDE

1.5

11

11

4 SDB

1.3

1 ALS

5

2 ALS

1.5

1 ALS

11.05

5 SDB

2.5

2 ALS

20.48

1 SDB

2

2 ALS

10.6

10

1

3 SIDE

1.37

2 SDB

2.93

3 SIDE

10.5

1 ALS

19

4 SIDE

1.53

3 SDB

2.5

6 ALS

10.05

2 ALS

16

5 ALS

9.38

4 SDB

2

7 ALS

14.5

3 SIDE

17.3

1 SDB

0.5

5 SDB

3.5

1 SDB

2.1

5 ALS

19

2 SDB

1

6 ALS

2

2 SDB

0.6

2 SDB

1

4 SDB

1

7

2

3 SDB

0.65

3 SDB

1

2 SDB

0.7

10

2

4

1.8

4 SDB

1

4 SDB

1

11

1.8

1 SDB

2

5 SDB

1.5

11

1

1 ALS

2

2 SDB

1

6

1

2 SDB

1

2 ALS

2

3 SDB

1.5

9

2

4 SDB

0.3

4 SIDE

2

4 SDB

1.5

10

1

Fallas totales

92

Tiempo muerto total en hrs

9

402.97

III. JUSTIFICACIÓN

Con el proyecto que se va a desarrollar se pretende aplicar el

mantenimiento basado en la condición para predecir las fallas de los equipos,

aumentando su confiabilidad y disponibilidad, para lograr esto, se diseñará y

desarrollará un sistema electrónico-computarizado para realizar el monitoreo de

los motores en tiempo real. Al realizar el mantenimiento basado en la condición

con este sistema electrónico se pretende predecir las fallas de estos equipos,

eliminar el uso de los recursos humanos y materiales, así como eliminar los

costos de reparación inherentes y las pérdidas de producción por los paros no

programados causados por estas fallas. (Ver Tabla 2 y 3)

Tabla 2.

Costo de reparación de motores extraídos del historial de periféricos.

Pérdidas económicas por reparacion de motores

Descripción

costo

Motor dañado y desechado a la basura (model.- 326TTDP4329)

USD 3,337.00 $40,636.65

Embobinado de motor

$16,000.00

Cambio de rodamientos bomba 1 (falla por sobrecalentamiento)

$2,460.44

Cambio de rodamientos bomba 3 (falla de sobrecorriente)

$2,460.44

Cambio de rodamientos bomba 5 (ruido en rodamiento trasero)

$2,460.44

Total

$64,017.98

10

Tabla 3.

Pérdidas de producción por fallas en equipos periféricos

Piezas no producidas por fallas en equipos periféricos

Tiempo de paro

Producto

Máquina

Ciclo por minuto Piezas no producidas

Tiempo de paro

Producto

Máquina

2

Fssb

3 SDB

1694

3,388

2

Fabuloso

5 ALS

Ciclo por minuto Piezas no producidas

3675

7,350

0.8

Caprice 800

4 SDB

5890

4,712

13.25

Fssb

1 SDB

3200

42,400

1

Vo5

11 ALS

2618

2,618

13.08

NLW 6

2 SDB

11520

150,682

2.7

Salsa 355

1 ALS

5142

13,883

13

Fssb

3 SDB

2059

26,767

2.5

Fabuloso

4 SIDE

630

1,575

13.1

Caprice 800

4 SDB

5891

77,172

8.73

Fabuloso 5 lts

3 SIDE

660

5,762

13

Ajax 2000

5 SDB

2880

37,440

9.29

Fabuloso 10 lts

4 SIDE

630

5,853

11.4

Alert

6

3168

36,115

7.03

Axión 900

5 ALS

4114

28,921

12.5

Caprice 1000

9

1440

18,000

6 ALS

4645

4,877

13.5

Wildrout

10

3200

43,200

1.05

Fabuloso 220 oz

1.26

Fabuloso 220 oz

6 ALS

4645

5,853

11

Alberto vo5

11

2618

28,798

5

Salsa 700

1 ALS

4800

24,000

11.05

Axión 750

1 ALS

4800

53,040

20.48

Pantene 400

2 ALS

5142

105,308

10.6

Salsa 700

2 ALS

4800

50,880

1.37

Fabuloso 5 lts

3 SIDE

660

904

10.5

Fabuloso 5

3 SIDE

660

6,930

1.53

Fabuloso 10 lts

4 SIDE

630

964

10.05

Axión 750

6 ALS

4114

41,346

9.38

Axión 900

5 ALS

4114

38,589

14.5

LTP 100

7 ALS

6875

99,688

0.5

Zion

1 SDB

5760

2,880

2.1

Suavitel 800

1 SDB

7854

16,493

1

Suavitel

2 SDB

11520

11,520

0.6

Suavitel 800

2 SDB

11520

6,912

1

Caprice 800

4 SDB

5891

5,891

0.65

Fssb

3 SDB

1440

936

0.7

Suavitel 850

2 SDB

11520

8,064

1.8

Caprice 800

4

5890

10,602

1

Caprice 800

4 SDB

5890

5,890

2

Caprice 800

1 SDB

7854

15,708

1

Zion

11

5960

5,960

1

Suavitel 800

2 SDB

11520

11,520

1

Suavitel 850

2 SDB

11520

11,520

1.5

Fssb

3 SDB

1440

2,160

0.3

Caprice 800

4 SDB

5890

1,767

1.5

Caprice 800

4 SDB

5890

8,835

1.5

Suavitel 850

2 SDB

1440

2,160

0.1

Salsa 355

2 ALS

5192

519

1

Caprice 800

4 SDB

5891

5,891

1

Fabuloso

5 ALS

3348

3,348

2,880

2

Fssb 1600

5 SDB

1661

3,322

0.6

Axion 750

7 als

4800

0.6

Alert 200

6 ALS

3168

1,901

1

Pantene 400

1 ALS

5142

5,142

1

Wildrout

9

3200

3,200

2

Baby

5 ALS

5333

10,666

2

Caprice 1000

11

1440

2,880

2

Ctp cristal

-----

9908

19,816

0.5

Salsa 355

1 ALS

5142

2,571

4.2

Zion

1 SDB

5760

24,192

0.5

Axión 900

5 ALS

4114

2,057

1.3

Suavitel

2 SDB

11520

14,976

1.5

Fabuloso 5 lts

3 SIDE

660

990

1.54

Suavitel

3 SDB

1440

2,218

1.5

Fabuloso 10 lts

4 SIDE

630

945

1.3

Caprice

4 SDB

5890

7,657

1.5

Axión 1080

2 ALS

4114

6,171

2.5

Fssb

5 SDB

1661

4,153

2

Zion 750

1 SDB

6912

13,824

1

Caprice

10

1440

1,440

2.93

NLW b39

2 SDB

11520

33,754

19

Max spot

1 ALS

4645

88,255

2.5

Vel rosita

3 SDB

2057

5,143

16

Salsa 355

2 ALS

5142

82,272

2

Caprice 500

4 SDB

5891

11,782

17.3

Fabuloso 10

3 SIDE

630

10,899

3.5

Ajax 1000

5 SDB

2880

10,080

19

Fabuloso 10

5 ALS

4645

88,255

2

Fabuloso

6 ALS

1600

3,200

1

Caprice 800

2 SDB

7854

7,854

2

Caprice 400

7

2400

4,800

1

Fssb 8500

3 SDB

1440

1,440

2

Ajax 2000

10

900

1,800

1

Caprice 800

4 SDB

5891

5,891

1.8

Femina 1000

11

939

1,690

1.5

Vel rosita

5 SDB

1028

1,542

2

Salsa100

1 ALS

5142

10,284

1

Ajax amonia 1000

6

2880

2,880

2

Baby M

2 ALS

5333

10,666

2

Axión 2800

9

864

1,728

2

Fabuloso 10t55

4 SIDE

630

1,260

1

Caprice

10

1440

Total de piezas no producidas

11

1,440

1,623,506

IV.OBJETIVOS

Los objetivos establecidos para el presente proyecto son.

Diseñar y programar un circuito electrónico para realizar el monitoreo de

motores eléctricos en tiempo real y así eliminar el uso de recursos

humanos y materiales al realizar el mantenimiento basado en la

condición a los motores eléctricos.

Realizar el circuito en una PCB para ser utilizado en el monitoreo de

motores eléctricos.

Realizar la comunicación entre el circuito y la computadora con el

software Visual Basic 6.0.

Realizar la evaluación de la factibilidad económica del proyecto.

12

V. ALCANCES

El presente proyecto tiene como alcance el de programar, diseñar y

realizar el PCB de un sistema electrónico para realizar el monitoreo de motores

en tiempo real por medio de la comunicación serial con una PC, para el

mantenimiento basado en la condición de los motores y realizar el estudio de

factibilidad económica de la implementación del sistema en la planta Alpla

Trading S.A de C.V.

13

VI. FUNDAMENTACIÓN TEÓRICA

6.1 Circuito integrado para regulación de voltaje

Los circuitos integrados LM78xx y LM79xx son reguladores de voltaje con

salida fija, donde “xx” es el voltaje de la salida. Estos son 5, 6, 8, 9, 10, 12, 15,

18 y 24V, entregando una corriente máxima de 1 Amper y soportan consumos

pico de hasta 2.2 Amperes. Poseen protección contra sobrecargas térmicas y

contra cortocircuitos que desconectan el regulador en caso de que su

temperatura de operación supere los 125°C.

Los LM78xx son reguladores de salida positiva, mientras que la familia

LM79xx es para voltajes equivalentes pero con salida negativa.

La cápsula que los contiene es una TO-220 (ver Figura 1) que igual a la de

muchos transistores de mediana potencia, para alcanzar la corriente máxima de

1 Amper es necesario dotarlo de un disipador de calor adecuado, sin él, solo

obtendremos una fracción de esta corriente antes de que el regulador alcance

su temperatura máxima y se desconecte. La tensión de entrada es un factor

muy importante, ya que debe ser superior en unos 3 voltios a la tensión de

salida (es el mínimo recomendado por el fabricante), porque todo el exceso

debe ser eliminado en forma de calor.

Figura 1. Cápsula TO-220

14

En la Figura 2 se muestra la disposición de los pines de estos reguladores,

la cual varía de acuerdo al elemento si es 78xx o un 79xx.

Figura 2. Nomenclatura de pines de los reguladores de voltaje 78xx y 79xx.

En el caso de los 78xx, el pin 1 corresponde a la entrada (input), el pin 2 es

el punto común (common) y el pin 3 es el correspondiente a la salida (output).

En el caso de los reguladores negativos, el pin 1 y el pin 2 intercambian sus

funciones, siendo el primero el correspondiente al punto común, y el segundo la

entrada. El voltaje máximo que soportan en la entrada es de 35 voltios para los

modelos del LM7805 al 7815 y de 40 voltios para el LM7824.

En la Figura 3 y 4 se muestra los circuitos más comunes para su conexión

y uso.

Figura 3. Conexión para regulador de voltaje 78xx

15

Figura 4. Conexión para regulador de voltaje 78xx y 79xx

6.2 Microcontroladores PIC

Un microcontrolador es un solo circuito integrado que contiene todos los

elementos electrónicos que se utilizaban para hacer funcionar un sistema

basado con un microprocesador, es decir contiene en un solo integrado la

unidad de Proceso, la memoria RAM, memoria ROM, puertos de entrada,

salidas y otros periféricos, con la consiguiente reducción de espacio. (Ver

Figura 5 y 6)

Figura 5. Esquema interno de un microcontrolador

16

Figura 6. Microcontrolador PIC

El acrónimo de PIC es Peripheral Interface Controller (controlador de

interfaz periférico), el cual para llevar a cabo los procesos lógicos, el PIC es

programado en lenguaje ensamblador por el usuario, y son introducidos en

esté, a través de un programador.

Las disposiciones de los pines del PIC varían dependiendo del modelo de

esté, en la Figura 7 se muestra la disposición de los pines de un

microcontrolador PIC18F452.

.

Figura 7. Disposición de los pines de un Microcontrolador PIC18f452

17

6.2.1 Arquitecturas de microcontrolador

Los Microcontroladores tienen 2 tipos de arquitecturas las cuales son.-

a) Arquitectura Von Neumann

La arquitectura tradicional de computadoras y microprocesadores está

basada en la arquitectura Von Neumann, en la cual la unidad central de proceso

(CPU), está conectada a una memoria única donde se guardan las

instrucciones del programa y los datos. (Ver Figura 8)

El tamaño de la unidad de datos o instrucciones está fijado por el ancho

del bus que comunica la memoria con la CPU. Así un microprocesador de 8 bits

con un bus de 8 bits, tendrá que manejar datos e instrucciones de una o más

unidades de 8 bits (bytes) de longitud. Si tiene que acceder a una instrucción o

dato de más de un byte de longitud, tendrá que realizar más de un acceso a la

memoria, y al tener un único bus hace que el microprocesador sea más lento en

su respuesta, ya que no puede buscar en memoria una nueva instrucción

mientras no finalicen las transferencias de datos de la instrucción anterior,

resumiendo todo lo anterior, las principales limitaciones que nos encontramos

con la arquitectura Von Neumann son:

1.- La limitación de la longitud de las instrucciones por el bus de datos, que

hace que el microprocesador tenga que realizar varios accesos a memoria para

buscar instrucciones complejas.

2.- La limitación de la velocidad de operación a causa del bus único para datos

e instrucciones que no deja acceder simultáneamente a unos y otras, lo cual

impide superponer ambos tiempos de acceso.

18

Figura 8. Arquitectura Von Neumann

b) Arquitectura Harvard

La arquitectura Harvard tiene la unidad central de proceso (CPU)

conectada a dos memorias (una con las instrucciones y otra con los datos) por

medio de dos buses diferentes. (Ver figura 9)

Una de las memorias contiene solamente las instrucciones del programa

(Memoria de Programa), y la otra sólo almacena los datos (Memoria de Datos),

ambos buses son totalmente independientes y pueden ser de distintos anchos.

Para un procesador de Set de Instrucciones Reducido, o RISC (Reduced

Instrucción Set Computer), el set de instrucciones y el bus de memoria de

programa pueden diseñarse de tal manera que todas las instrucciones tengan

una sola posición de memoria de programa de longitud, Además, al ser los

buses independientes, la CPU puede acceder a los datos para completar la

ejecución de una instrucción, y al mismo tiempo leer la siguiente instrucción a

ejecutar.

Ventajas de esta arquitectura:

1.- El tamaño de las instrucciones no está relacionado con el de los datos, y por

lo tanto puede ser optimizado para que cualquier instrucción ocupe una sola

posición de memoria de programa, logrando así mayor velocidad y menor

19

longitud de programa.

.

2.- El tiempo de acceso a las instrucciones puede superponerse con el de los

datos, logrando una mayor velocidad en cada operación.

Una pequeña desventaja de los procesadores con arquitectura Harvard, es

que deben poseer instrucciones especiales para acceder a tablas de valores

constantes que pueda ser necesario incluir en los programas, ya que estas

tablas se encontrarán físicamente en la memoria de programa (por ejemplo en

la EPROM de un microprocesador).

Figura 9. Arquitectura Harvard

A continuación se describen las partes de la arquitectura Harvard

El

procesador

microcontrolador.

o

CPU

Se

es

el

encarga

elemento

de

más

direccionar

la

importante

del

memoria

de

instrucciones, recibir el código OP de la instrucción en curso,

decodificarlo y ejecutarlo, también realiza la búsqueda de los operandos

y almacena el resultado

Memoria de programa, esta vendría a ser la memoria de instrucciones,

aquí es donde se almacena el programa o el código que el micro debe

ejecutar. No hay posibilidad de utilizar memorias externas de ampliación.

Las memorias más comunes utilizadas en los PIC´s son.

20

Memorias EEPROM.- (Electrical Erasable Programmable Read Only

Memory) memoria de sólo lectura programable y borrable eléctricamente)

Memorias FLASH.-Posee las mismas características que la EEPROM,

pero ésta tiene menor consumo de energía y mayor capacidad de

almacenamiento, por ello está sustituyendo a la memoria EEPROM.

6.3 MPLAB

MPLAB es un software de microchip para escribir y desarrollar código en

lenguaje ensamblador para los distintos microcontroladores PIC de Microchip.

MPLAB incorpora todas las herramientas necesarias para la realización de

cualquier proyecto, ya que además de un editor de textos cuenta con un

simulador en el que se puede ejecutar el código paso a paso para ver así su

evolución y el estado en el que se encuentran sus registros en cada momento.

(Ver Figura 10)

Figura 10. Ventana principal de MPLAB

Este software permite la compilación del lenguaje ensamblador para ser

cargado al PIC, para la compilación el MPLAB nos genera un archivo de

21

extensión .hex, el cual es completamente entendible para el PIC por lo cual

solo resta grabarlo al PIC por medio de una interfaz como el programador

Picstart Plus de Microchip. (Ver Figura 11)

El programador transfiere el código de el ordenador al PIC, la mayoría de

PIC´s hoy en día incorporan ICSP (In Circuit Serial Programming, programación

serie incorporada) o LVP (Low Voltage Programming, programación a bajo

voltaje), lo que permite programar el PIC directamente en el circuito destino.

Para la ICSP se usan los pines RB6 y RB7 (En algunos modelos pueden usarse

otros pines como el GP0 y GP1 o el RA0 y RA1) como reloj y datos y el MCLR

para activar el modo programación aplicando un voltaje de 13 voltios.

Figura 11. Programador Picstart Plus de Microchip

6.4 Proteus

Proteus fue creado por la empresa Labcenter Electronics Ltd. La cual fue

fundada en 1988 por el presidente y arquitecto jefe de software John Jameson.

El programa proteus VSM (Proteus Virtual System Modelling) combina el

modo mixto de simulación de circuitos, componentes animados y modelos de

microprocesador

para

facilitar

la

22

co-simulación

de

diseños

de

microcontroladores, en el cual, es posible desarrollar y probar los diseños de los

circuitos antes de hacer el prototipo físico como se muestra en la Figura 12,

esto es posible porque se puede interactuar con el diseño de indicadores de

pantalla como LED´s , pantallas LCD y actuadores, tales como interruptores y

botones y la simulación se lleva a cabo en tiempo real.

El proteus es un programa totalmente único en ofrecer la posibilidad de

co-simular tanto el código de micro-controlador de alto y de bajo nivel en el

contexto de una simulación de circuitos SPICE en modo mixto. Con esta

instalación del sistema de modelado virtual, usted puede transformar su ciclo de

diseño de producto, obteniendo enormes beneficios en términos de reducción

del tiempo y reducir los costes de desarrollo.

.

Figura 12. Pantalla de simulación en Proteus 7.6

Proteus VSM incluye una serie de instrumentos virtuales incluyendo

osciloscopios, analizadores de lógica, generadores de funciones, generadores

de patrones y contadores etc., así como voltímetros y amperímetros sencillos.

23

6.5 Visual Basic

El lenguaje de programación Basic fue creado en su versión original en el

Dartmouth College hace 35 años, con el propósito de servir a aquellas personas

que estaban interesadas en iniciarse en algún lenguaje de programación. Luego

de sufrir varias modificaciones, en el año 1978 se estableció el BASIC estándar,

la sencillez del lenguaje ganó el desprecio de los programadores avanzados por

considerarlo "un lenguaje para principiantes".

La primera versión del visual Basic fue presentada en 1991, el cual se

creó con la intención de simplificar la programación utilizando un ambiente de

desarrollo completamente gráfico que facilitara la creación de interfaces gráficas

y, en cierta medida, también la programación misma. (Ver figura 13)

Figura 13. Barra de objetos de Visual Basic

24

El acrónimo de Basic es Beginner´s All-purpose Symbolic Instruction Code

significa Código de instrucciones simbólicas multipropósito para principiantes, el

visual Basic a evolucionado a través del tiempo, primero fue GW-BASIC, luego

se transformó en QuickBasic y actualmente se lo conoce como Visual Basic y la

versión más reciente es la 6 que se incluye en el paquete Visual Studio 6 de

Microsoft. Esta versión combina la sencillez del BASIC con un poderoso

lenguaje de programación Visual que juntos permiten desarrollar robustos

programas de 32 bits para Windows.

Visual Basic contiene un entorno de desarrollo integrado o IDE que incluye

un editor de textos para edición del código (ver figura 14), un depurador, un

compilador y un constructor de interfaz gráfica. Pero se debe tener en claro que

el Visual Basic ya no es más "un lenguaje para principiantes" sino que es una

perfecta alternativa para los programadores de cualquier nivel que deseen

desarrollar aplicaciones compatibles con Windows.

Figura 14. Ventana utilizada para desarrollar el código

25

6.6 Transductor de corriente

Un transductor es un dispositivo capaz de transformar o convertir un

determinado tipo de energía de entrada, en otra energía diferente a la salida, en

el caso del transductor de corriente (Figura 15), hace la medición de una

corriente alta y la convierte en una corriente baja comúnmente de 4-20ma para

ser utilizada en PLC´s, microcontroladores y otros dispositivos electrónicos, la

importancia de este elemento es que permite la detección oportuna de

problemas en el circuito eléctrico porque detecta la corriente que está

consumiendo un circuito determinado y permite evaluar si es que el circuito está

trabajando de forma inadecuada por su alto consumo de corriente respecto a su

corriente nominal.

Figura 15. Transductor de corriente

6.7 Termopar

Es un transductor termoeléctrico que consiste en la unión de 2 metales los

cuales al ser excitados con una energía térmica y la temperatura de cada metal

es diferente se genera una diferencia de potencial entre los 2 metales creando

así señales analógicas (ver Figura 16), estos termopares son utilizados

26

ampliamente para medir temperatura debido a que son capaces de medir

rangos amplios de temperatura.

Figura 16. Termopar tipo k de uso común

Los termopares se clasifican según su tipo de metal del que están

fabricados, los cuales se describen a continuación.

Tipo K (aleación de Ni-Al) con una amplia variedad de aplicaciones, está

disponible a un bajo costo y en una variedad de sondas. Tienen un rango

de temperatura de -200 ºC a +1,372 ºC y una sensibilidad 41µV/°C

aproximadamente, posee buena resistencia a la oxidación.

Tipo E (aleación de Cu-Ni) No son magnéticos y gracias a su

sensibilidad, son ideales para el uso en bajas temperaturas, en el ámbito

criogénico. Tienen una sensibilidad de 68 µV/°C.

Tipo J (Hierro / Constantán): debido a su limitado rango, el tipo J es

menos popular que el K. Son ideales para usar en viejos equipos que no

aceptan el uso de termopares más modernos. El tipo J no puede usarse

a temperaturas superiores a 760º C ya que una abrupta transformación

magnética causa un desajuste permanente. Tienen un rango de -40 ºC a

+750 ºC y una sensibilidad de 52 µV/°C.(Es afectado por la corrosión)

27

Tipo T (Cobre / Constantán): ideales para mediciones entre -200 y

260 °C, resisten atmósferas húmedas, reductoras y oxidantes y son

aplicables en criogenia. El tipo termopares de T tiene una sensibilidad de

cerca de 43 µV/°C.

Tipo N (Nicrosil (Ni-Cr-Si / Nisil (Ni-Si)): es adecuado para mediciones de

alta temperatura gracias a su elevada estabilidad y resistencia a la

oxidación de altas temperaturas, y no necesita del platino utilizado en los

tipos B, R y S que son más caros.

Tipo B (Platino (Pt)-Rodio (Rh)): son adecuados para la medición de

altas temperaturas superiores a 1.800º C. Los tipo B presentan el mismo

resultado a 0º C y 42º C debido a su curva de temperatura/voltaje,

limitando así su uso a temperaturas por encima de 50º C.

Tipo R (Platino (Pt)-Rodio (Rh)): adecuados para la medición de

temperaturas de hasta 1.300º C. Su baja sensibilidad (10 µV/° C) y su

costo elevado disminuyen su uso.

Tipo S (Platino / Rodio): ideales para mediciones de altas temperaturas

hasta los 1.300º C, pero su baja sensibilidad (10 µV/° C) y su elevado

precio lo convierten en un instrumento no adecuado para el uso general.

Debido a su elevada estabilidad, el tipo S es utilizado para la calibración

universal del punto de fusión del oro (1064,43° C).

6.8 Acelerómetro

Una acelerómetro es un transductor piezoeléctrico capaz de analizar

deformaciones, desplazamientos y vibraciones a las que está sometida la

28

maquina durante su funcionamiento (ver Figura 17), estos dispositivos producen

una salida

de tensión proporcional a la aceleración que está sometida la

máquina en la que están acoplados, básicamente están constituidos por un

sistema masa-muelle donde varios elementos piezoeléctricos actúan como un

muelle muy rígido con un amortiguamiento muy pequeño. Cuando el

acelerómetro está sometido a vibración la masa ejerce una fuerza sobre el

disco proporcional a la aceleración la cual dará lugar a la deformación del

elemento piezoeléctrico. Dicho elemento producirá una carga eléctrica

relacionada con su nivel de deformación, esta carga finalmente se convierte en

una tensión proporcional a la aceleración a la que está sometido el cuerpo

donde se haya colocado el acelerómetro.

Figura 17. Acelerómetro

Los acelerómetros son direccionales, esto quiere decir que sólo miden

aceleración en un eje (ver Figura 18). Para monitorear aceleración en tres

dimensiones, se emplea acelerómetros multi-ejes (ejes x,y,z), los cuales son

ortogonales.

29

Figura 18. Acelerómetro conectado a un motor

Existen dos tipos de acelerómetros los cuales se enlistan a continuación.

Los acelerómetros pasivos envían la carga generada por el elemento

sensor (puede ser un material piezoeléctrico), y debido a que esta señal

es muy pequeña, estos acelerómetros requieren de un amplificador para

incrementar la señal.

Los acelerómetros activos incluyen circuitos internos para convertir la

carga del acelerómetro a una señal de voltaje, pero requieren de una

fuente constante de corriente para alimentar el circuito.

Las opciones de salida eléctrica dependen del sistema utilizado con los

acelerómetros. Las opciones analógicas comunes son voltaje, corriente, y

frecuencia. Las opciones digitales son las señales paralelas y seriales. Otra

opción es usar acelerómetros con una salida de cambio de estado de switches

o alarmas.

30

VII.PLAN DE ACTIVIDADES

VIII. RECURSOS MATERIALES Y HUMANOS

El uso de recursos humanos y materiales que se utilizaron en el proyecto se

describe en la Tabla 4.

Tabla 4. Relación de recursos humanos y materiales utilizados para el

desarrollo del sistema electrónico.

Recursos humanos y materiales

Descripción

Cantidad Unidad Costo unitario Costo total

Mano de obra

160

Hrs.

$45.43

$7,268.80

Transformador

1

Pza.

$115.00

$115.00

Puente de diodos

1

Pza.

$7.07

$7.07

Pinzas pela cable

1

Pza.

$60.00

$60.00

Cable

3

Mts.

$4.00

$12.00

Reguladores de voltaje l7805

2

Pza.

$24.00

$48.00

Reguladores de voltaje l7905

2

Pza.

$24.00

$48.00

Reguladores de voltaje l7812

2

Pza.

$24.00

$48.00

Reguladores de voltaje l7912

2

Pza.

$24.00

$48.00

Capacitor de 4700

8

Pza.

$12.00

$96.00

Capacitor de 1000

4

Pza.

$6.04

$24.16

Capacitor de 10000pf

6

Pza.

$4.09

$24.54

Microcontrolador PIC18f452

1

Pza.

$168.47

$168.47

Cable serial-USB

1

Pza.

$90.36

$90.36

Multimetro

1

Pza.

$180.56

$180.56

Protoboard

1

Pza.

$80.23

$80.23

Amplificador TL084

1

Pza.

$12.05

$12.05

Resistencia 10k

2

Pza.

$0.50

$1.00

Resistencia 250 ohm

2

Pza.

$0.50

$1.00

Resistencia 2.5 k

2

Pza.

$0.50

$1.00

Conector hembra 15 pines

1

Pza.

$18.53

$18.53

Cristal oscilador

1

Pza.

$52.00

$52.00

Software Visual Basic 6.0 (versión libre)

1

Pza.

$0.00

$0.00

Software Proteus 7.6 (versión libre)

1

Pza.

$0.00

$0.00

Software MPLAB 7.5 (versión libre)

1

Pza.

$0.00

$0.00

Total

$8,404.77

32

IX. DESARROLLO DEL PROYECTO

9.1 Empresa

A continuación se describen los datos más importantes de la empresa en donde

se va a desarrollar el presente proyecto.

9.1.1 Ubicación

Carretera Federal No.57 Km.47

San José Iturbide, Guanajuato

9.1.2 Misión

Creamos soluciones de empaque de plástico que satisfacen en forma óptima

las necesidades de nuestros clientes.

9.1.3 Visión

Ser líder tanto en el mercado global como en la tecnología.

9.1.4 Valores

Enfoque al cliente

Trabajo en equipo

Innovación

Proactividad

Pasión por la excelencia

Desarrollo humano

33

9.2 Desarrollo de sistema electrónico

Para realizar el monitoreo de las variables físicas de los motores se propone

utilizar termopares, transductores de corriente y acelerómetros, los cuales

medirán temperatura,

consumo de corriente y ruido en rodamientos

respectivamente, para el monitoreo de estas variables se diseñó y programó un

circuito electrónico computarizado con comunicación serial con la PC, a

continuación se muestran las consideraciones necesarias que se siguieron para

realizarlo.

9.2.1 Fuente de voltaje de 5 y 12 volts

Para la alimentación del circuito electrónico se diseño una fuente de 5 y 12 volts

tanto como para la alimentación del PIC como para alimentar sensores o demás

circuitos que se podrían requerir en un futuro, este diseño se realizó en el

programa Proteus versión 7.6 el cual se muestra en la Figura 19.

…

Figura 19. Circuito de fuente de 5 y 12 volts en programa Proteus 7.6.

34

En este circuito se utilizaron los reguladores de voltaje Lm7805, Lm7905,

Lm7812 y Lm7912 por ser compactos y de bajo costo.Los datos técnicos de los

reguladores de voltaje Lm78xx y Lm79xx se muestran en el anexo A.

9.2.2 Convertidor de ma a volts

Así mismo se diseñó y simuló un convertidor de 4-20ma a 1.5-5 volts con

un amplificador TL084 para poder utilizar cualquier señal analógica (ya sea de

corriente o de voltaje) en el PIC, (ver Figura 20) los datos técnicos del

amplificador se muestran en el anexo B. (Nota este circuito solo será impreso

en PCB en caso de ser necesario en cuanto al tipo de señal de los sensores,

volts o miliamperes)

Figura 20. Convertidor de ma a volts

9.2.3 Selección y programación del PIC

Para desarrollar el circuito electrónico se investigó diversos tipos de

controladores y se optó por utilizar el PIC18f452 (ver datos más importantes del

35

data sheet en anexo C) debido a que se utilizan pocos componentes externos

para su uso, (reduciendo así el costo en la elaboración de circuitos), mayor

confiabilidad y poco consumo de energía. Sus demás características se

muestran a continuación.

7 canales de entrada analógicos

Arquitectura RISC (Reduced Instruction Set Computer).

- Juego de instrucciones reducido para ejecución rápida.

- Oscilador hasta 40 MHz � 10 MIPs (Million Instructions Per second).

- Optimizado para compilación desde lenguaje C.

Código compatible con la familia 16 y 17 de los PIC

Reloj que puede por trabajar encima de10 MIPs.

Cristales de 4 MHz a 10 MHz utilizando un multiplicador de frecuencia

PLL.

Instrucciones de 16 bits con bus de datos de 8 bits.

Tres pines para manejo de interrupciones externas.

Manejo de corriente niveles de 25 mA. en modo fuente y sumidero

Timer 1 de 16 bits, Timer 2 de 8 bits.

Timer 3, (no lo posee la gama media), de 16 bits (65535 conteos).

Dos módulos de Captura/Comparación/PWM.

Modulo de comunicación serial con soporte para RS-485 y RS-232

Teniendo establecido el microcontrolador a utilizar se procedió a

programar en lenguaje C en el programa MATLAB 7.5 lo que se requería que

hiciera el circuito, el código desarrollado se muestra a continuación. (Las letras

en azul explican las instrucciones que va a realizar el código)………

36

#include <18F452.h> //se define el

promt = read_adc(); //se lee el

PIC a utilizar

#define ADC=10

valor q tiene el adc y se guarda en

//resolución del

promt

adc

a=i; // incrementas contador

#fuses

//printf("ADC%D:%Lu",a,promt);

HS,NOPROTECT,NOLVP,NOWDT

//puts("");

//fusible del micro

checa(); //

#use delay(clock=4000000)

i++;

//velocidad del reloj

if(i==6){

#use rs232(baud=9600, parity=N,

i=0;

xmit=PIN_C6, rcv=PIN_C7, bits=8)

delay_ms(500);

//configuraciones USART

}

int8

delay_ms(1000);

a=0,b=0,cc=0,i=0,ii=0,promw=0;//

}

variables de tipo entero 8 bits

}

int16 ajus=0,ajusb=0,promt=0;

void checa(void) // rutina donde se

//variables de tipo entero 16 bits

checa el valor de la lectura del

void checa(void); //defines subrutina

sensor y se envía por el Puerto

void main()

serial.

{

{

//enable_interrupts(int_rda);

switch(promt)

setup_adc_ports(ALL_ANALOG);

{

setup_adc(ADC_CLOCK_INTERNA

case 255:

L); // configures adc

printf("ADC%D:20mA",a);

while(1)

puts("");

{

break;

set_adc_channel(i);

delay_us(10);

// Canal A0

case 243:

// Retardo 10

printf("ADC%D:19mA",a);

microsegundos

puts("");

37

break;

case 140:

case 230:

printf("ADC%D:11mA",a);

printf("ADC%D:18mA",a);

puts("");

puts("");

break;

break;

case 127:

case 217:

printf("ADC%D:10mA",a);

printf("ADC%D:17mA",a);

puts("");

puts("");

break;

break;

case 204:

case 115:

printf("ADC%D:16mA",a);

printf("ADC%D:9mA",a);

puts("");

puts("");

break;

break;

case 191:

case 102:

printf("ADC%D:15mA",a);

printf("ADC%D:8mA",a);

puts("");

puts("");

break;

break;

case 179:

case 89:

printf("ADC%D:14mA",a);

printf("ADC%D:7mA",a);

puts("");

puts("");

break;

break;

case 166:

case 76:

printf("ADC%D:13mA",a);

printf("ADC%D:6mA",a);

puts("");

puts("");

break;

break;

case 153:

case 64:

printf("ADC%D:12mA",a);

printf("ADC%D:5mA",a);

puts("");

puts("");

break;

break;

38

case 51:

printf("ADC%D:4mA",a);

puts("");

break; } }

Habiendo desarrollado el programa anterior se procedió a crear el archivo

(.hex), el cual fue cargado al PIC desde el Proteus 7.6, en esté, se diseñó y

simuló el circuito que se muestra en la Figura 21.Este circuito nos servirá para

leer las lecturas de los sensores y por medio del PIC pasarlas a la PC para

realizar el monitoreo en tiempo real.

39

Figura 21. Simulación de circuito con PIC18f452

40

9.2.4 Creación de PCB

Teniendo establecido el diseño del circuito, se procedió a realizar la PCB

(Ver Figura 22) en el programa Proteus, aunque cabe destacar que no se

pudieron colocar todos los componentes debido a que el software no tienen

todos los elementos que hay en la industria, pero físicamente será posible el

colocar todos los elementos para el buen funcionar del circuito.

Figura 22. PCB en 3D del circuito desarrollado

Al realizar esta PCB se realizó el ruteo de las pistas para interconectar los

elementos de la tarjeta, como se muestran en la Figura 23, está vista es la parte

posterior de la PCB en 3D.

41

Figura 23. Pistas de PCB

9.2.5 Comunicación de la PCB con la PC

Para la comunicación de tarjeta con la PC se utilizo el software

Visual Basic 6.0 creándose la interfaz mostrada en la Figura 24.

Figura 24. Interfaz entre tarjeta electrónica y PC creada en Visual Basic 6.0.

42

Para establecer la comunicación de forma fácil entre la tarjeta y la PC se

deberá proceder de la siguiente forma.-

1. Abrir el programa ejecutable.

2. Conectar el cable serial-USB a la computadora.

3. Seleccionar el puerto a usar. (En este caso se deberá identificar primero

que nombre tiene asignado cada puerto de la computadora).

4. Dar clic en el botón de abrir puerto.

5. Alimentar con 5 volts la tarjeta y la comunicación estará realizada.

En la Figura 25 se visualiza la transferencia de datos de 6 termopares de

la tarjeta a la PC.

Figura 25. Visualización de la comunicación entre tarjeta y PC.

Cabe señalar que en caso de ser implementado este proyecto la interfaz

y el histórico de las variables físicas de los motores se realizarán de

acuerdo a los requerimientos del personal de mantenimiento.

43

9.3 Análisis de factibilidad económica

Las pérdidas de producción por fallas en maquinas eléctricas

rotativas del año pasado en los equipos periféricos fueron de 1.623.506

piezas y el costo de implementar este proyecto en los motores de

compresores de baja, compresores de alta, bombas de enfriamiento

hidráulico, bombas de enfriamiento de moldes y compresores de chillers

se muestran en la Tabla 5.

Tabla 5

Costos de implementar el proyecto en motores de equipos periféricos

Implementación de tarjetas en motores eléctricos

Descripción

Cantidad Unidad Costo unitario Costo total

Instalación de PCB

160

Hrs

$45.43

$7,268.80

Impresión de tarjeta

19

Pza

$800.00

$15,200.00

Puerto HUB para 20 conexiones

1

Pza

$6,374.00

$6,374.00

Sensor de temperatura

19

Pza

$260.00

$4,940.00

Transductores

19

Pza

$1,200.00

$22,800.00

Acelerómetro uniaxial(2 por motor)

38

Pza

$1,800.00

$68,400.00

Conector DB9

19

Pza

$8.70

$165.30

Conector USB

19

Pza

$17.35

$329.65

Cable FTP transmisión de datos

Mts

16.84

$2,020.80

120

cable serial a USB

Pza

$1,536.12

17

90.36

Total

$129,034.67

En la tabla 6 se muestra el análisis de factibilidad económica mediante

un modelo de gastos para la implementación de este proyecto.

44

Tabla 6

Análisis de factibilidad económica

Análisis de factibilidad económica modelo de gastos

Año

0

0

Concepto

FNE(flujo

neto de

efectivo)

Inversión

inicial en

$129,034.67

sistema

electrónico

Bonificación

por gastos de $129,034.67

mantenimiento

Tasa de

impuestos

16%

FNE

F/ A factor

después de

de

impuestos actualización

FNA flujo

neto actual

$129,034.67

1

$129,034.67 -$129,034.67

$20,645.55

1

$20,645.55

-$108,389.12

VAI=valor actual de

inversión

-$129,034.67

VAB= valor actual de

beneficios

$20,645.55

VAN= valor actual neto

Costo de implementar el

proyecto

FNAC

-$108,389.12

$108,389.12

Aunque los costos de los sensores utilizados para el monitoreo de

los motores es alto, el costo de la tarjeta electrónica e instalación lo

compensa debido que son de bajo costo.

Al analizar los costos de

implementar el proyecto respecto a las pérdidas causadas en el año

pasado. Se concluye que la implementación de este proyecto es

totalmente factible para la empresa.

45

X. RESULTADOS OBTENIDOS

En el desarrollo de este proyecto se logró diseñar y programar el

circuito electrónico que se utilizará para monitorear los motores en

tiempo real, así mismo se realizó la tarjeta electrónica desarrollada de

forma impresa y fue posible establecer la comunicación de la tarjeta

electrónica con la computadora para que se realice el monitoreo de los

motores, cabe señalar que en el análisis de factibilidad que se realizó se

demostró que si la empresa decidiera implementar este circuito en los

equipos ayudaría a eliminar los paros imprevistos por fallas en motores

eléctricos, eliminar los costos de reparación y a su vez mejorar la

rentabilidad de la empresa.

46

XI. ANALISIS DE RIESGOS

Las limitaciones de implementar este proyecto es el costo de

inversión que se deberá hacer para realizar el monitoreo de motores en

tiempo real, que es una técnica de mantenimiento basado en la

condición sofisticada y aplicaría en su mayoría, a empresas con una

filosofías de mantenimiento en etapas avanzadas.

Así mismo se debe de considerar que en caso de querer realizar

una modificación en planta del diseño realizado, se deberá de adquirir

las licencias del software utilizado para la programación y desarrollo del

circuito o en su defecto que las modificaciones sean realizadas por

outsourcing.

47

XII. CONCLUSIONES

Al haber realizado este proyecto se concluye que es totalmente factible

el uso de la tecnología electrónica (elementos y software electrónico)

para soporte y mejora de las labores de mantenimiento y a su vez

mejorar la rentabilidad de la empresa. También se concluye que con la

implementación del sistema electrónico desarrollado, se logrará la

eliminación de los paros imprevistos de los motores eléctricos, la

eliminación de costos de reparación por descompostura y la eliminación

de pérdidas económicas causadas por la falla de los motores eléctricos.

48

XIII. RECOMENDACIONES

Si la empresa decide implementar este proyecto no se debe de

perder de vista que la limpieza y lubricación de los motores se deberá de

realizar periódicamente debido a que están expuestos al aire libre y hay

mucho polvo que afecta el buen funcionar del motor.

49

XIV. REFERENCIAS BIBLIOGRAFICAS

Moubray, J. 1991 Reliability centred maintenance. 2da Ed. Aladon LLC.

Harper, E. 2004 El ABC de las maquinas eléctricas II motores de

corriente alterna. 2da Ed. Limusa.

Harper, E. 2004 El libro practico de los generadores, transformadores y

motores eléctricos. 1ra Ed. Limusa.

Ignasi.B. 2006 Electrónica analógica 1ra Ed. Ediciones CEAC.

Fernández. M. 2007 Técnicas para el mantenimiento y diagnostico de

maquinas eléctricas rotativas 1ra Ed. Marcombo Bouxareu

editores.

Greg. M. 1999 Aprendiendo Visual Basic 6 en 21 días. 1ra

educación.

Ed. Pearson

James D. 2010 Visual Basic 2010. 1ra Ed. Anaya multimedia-Anaya interactiva

Germán T. 2009 Proteus: simulación de circuitos electrónicos

microcontroladores a través de ejemplos. 1ra Ed. Marcombo.

50

y

Anexos

Anexo A

Anexo B

Anexo C