Revestimientos refractarios en convertidores L

Anuncio

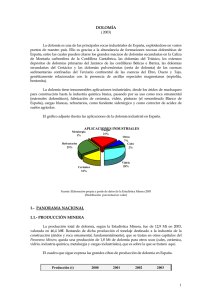

R e v e s t i m i e n t o s refractarios en convertidores L-D soplados con oxígeno^ Dr. D. VICENTE GOMEZ GARCIA Altos Hornos de Vizcaya, S. A., Baracaldo. I.—Introducción. En noviembre de 1952, la Sociedad Vereinigte Österreichische Eisen und Stahlwerke, instaló en Linz Danowitz el primer convertidor con soplado de oxígeno (B. O. F.). La idea no era nueva. Hace bastantes años que se pensó en este procedimiento para producir acero, pero el alto precio del oxígeno no permitió ponerlo en práctica. En 1960 se fabricaron por este procedimiento en el mundo 10 millones de toneladas de acero. En Linz se produjeron 16 en 1962, y 25 en 1965; para 1966 se calcula una producción mundial de 100 millones de toneladas. En el Japón es donde mayor desarrollo alcanza este procedimiento. Se han instalado más de 20 convertidores con capacidades que oscilan entre 30 y 70 Tm. En 1962, por cada 33 Tm. de acero, 9 son de L-D; y para 1970 se espera que de 48 millones, 25 serán producidos por ese procedimiento. En el resto del mundo, el procedimiento L-D progresa con un ritmo semejante. En principio se utilizan los convertidores Bessemer, que luego sufren diversas modificaciones, dándoseles en algunos casos forma simétrica. Su capacidad va de 35 a 200 Tm. Se ha llegado a construir alguno de 500, pero no conocemos todavía sus resultados. * Conferencia pronunciada durante la VIII Semana de Estudios Cerámicos, celebrada en Barcelona durante los días 1 al 4 de junio de 1966. MAYO-JUNIO 1967 369 REVESTIMIENTOS REFRACTARIOS EN CONVERTIDORES L-D SOPLADOS CON OXIGENO El oxígeno se sopla por una lanza, que penetra por la boca del convertidor, con uno o tres orificios. El consumo de oxígeno oscila entre 4.000 y 20.000 pies cúbicos, según sea la capacidad del convertidor. El empleo de oxígeno ha creado unas nuevas condiciones de trabajo en el convertidor, que han impuesto un cambio en el revestimiento refractario. Dos son loo revestimientos que hay que colocar: Uno, el más interior, de magnesita; otro, el que soporta la acción del acero, de dolomía, y que se llama el de ''desgaste". El de magnesita tiene las características usuales en este tipo de materiales refractarios. A continuación damos unas características de un tipo de estos revestimientos llamados "permanentes" : Composición química: SiO^: 1,5 %. A l Ä : 0,3 a 1 %. F e Ä : 5 a 8 %. CaO: 1,5 a 2 %. MgO: 88 a 90 %. Densidad aparente: 2,8 a 3 %. Porosidad abierta: 16 a 20 %. Resistencia a compresión : 400 a 600 Kg/cm^ Punto de fusión: superior al cono 35. Ablandamiento (Ta) : 1.600^ a 1.650° C. El material de magnesia empleado en los mezcladores de estas acerías es de características análogas. La duración de un revestimiento permanente puede ser de años, haciendo algunas reparaciones en las zonas de más desgaste. Los revestimientos de ''desgaste" se fabrican con materiales que existan en mayor cantidad en los lugares en que se han instalado las acerías L-D. Austria, que dispone de buenos yacimientos de magnesita, emplea esta materia prima para sus convertidores L-D. Su composición química viene a ser la siguiente : SiO, FeA CaO MgO 2 4 10 65 a a a a 5% 6% 25 % 80 % En la mayoría de los países en que no se dispone de magnesita, se emplea la dolomía como base para el material de desgaste. 370 BOL. SOC. ESP. CERÁM., VOL. 6 - N.*» 3 DR. D . VICENTE GOMEZ GARCIA II.—Revestimientos de dolomía. Los revestimientos de desgaste de dolomía pueden ser de dolomía sólo, o de mezclas de dolomía y magnesita. La dolomía se presenta en grandes masas en todos los países y con composiciones análogas. En mineralogía se denomina dolomita al carbonato doble de calcio y magnesio, de fórmula (COa)^ • Ca • Mg. La composición teórica de la dolomita es: 54,27 % de carbonato calcico. 45,73 % de carbonato magnésico. Pero, como suele ir acompañada de calcita (carbonato calcico) o giobertita (carbonato magnésico), su composición varía de unas regiones a otras. La calidad dependerá de la clase y cantidad de estas impurezas. La presencia de carbonato calcico hace más friable a la dolomía después de fritada. La de carbonato magnésico favorece la resistencia a la hidratación. La especie mineralógica cristaliza en romboedros, frecuentemente alabeados o lenticulares, con un ángulo de exfoliación de lOó"" 15". Su dureza es de 3,55 a 4,5 ; y su densidad varía de 2,85 a 2,95 ; ambas superiores a la de la giobertita. La dolomía se presenta en la naturaleza en grandes extensiones y en formas metamórficas de la calcita. Se ha pensado por algunos investigadores si la dolomía es un producto intermedio entre la magnesita (giobertita) y el aragonito. En algunos lugares —Alemania, por ejemplo— la gran cantidad de calcita que acompaña a la dolomía da lugar a que esos materiales se llamen cales dolomíticas. En cambio, en Inglaterra, en la región de Nottingham, predomina el carbonato de magnesio. Estas dolomías fueron utilizadas por Gilchrist para los revestimientos de hornos de acero de proceso básico, con tan buen resultado como los de magnesita sólo. Los yacimientos ingleses de la parte norte, pertenecen al período carbonífero y permeano. Este último, de origen primario, es más puro y su calidad más porosa que la del primero que es de origen secundario. El Japón dispone de dolomía en abundancia por lo que la emplea siempre en sus acerías, mezclada con algo de magnesita, de la que dispone de muy poca cantidad. España tiene extensiones grandes de dolomía en la parte norte de la península, y en alguna otra región. La magnesita en cambio escasea. Nuestros revestimientos son de dolomía, normalmente. MAYO-JUNIO 1967 371 REVESTIMIENTOS REFRACTARIOS EN CONVERTIDORES L-D S O P L A D O S CON OXIGENO En el cuadro siguiente damos una idea de la composición química de las dolomías de diversos países. PROCEDENCIA Alemania Francia Inglaterra (Yorks) Estados Unidos ... España (Santander) España (Vizcaya) Bélgica CaCO, % 54,6 60,6 52,6 62,4 53/56 57/59 58,9 MgCOs % 42,9 37,0 44,1 32,0 41/43 41/46 38,5 Fe,0, 0,7 0,4 0,3 2,0 0,5 0,5 0,7 % AhOs 0,6 1,5 0,9 1,6 0,6 0,5 0,2 % SiO, % 0,9 0,1 0,2 2,0 1,1 0,2 0,3 III.—Preparación de la materia prima. Los carbonatos de calcio y magnesio tienen que ser transformados en óxidos, pero como son extraordinariamente hidratables, sobre todo el primero, hay que impedir esa acción desintegradora de la humedad, recubriéndolos de una capa que podríamos llamar impermeable. Esto se consigue con la operación llamada '"fritado". El fritado se realiza calcinando la dolomía después de mezclarla con ciertas sustancias que reaccionen con los óxidos y los transformen en compuestos resistentes a la humedad. Las mismas impurezas de las dolomías sirven para ello, actuando en ciertos casos como mineralizantes. Cuando se calienta la mezcla de esos dos carbonatos a 700° C, se descompone primero el de magnesio, y a unos 900° C el de calcio. En un calentamiento prolongado puede conseguirse también la descomposición del de calcio a 550° C. En el fritado las temperaturas alcanzadas van de 1.350° a L600°C, según el procedimiento seguido. Con los productos añadidos se consigue formar unos compuestos inalterables al aire, que recubren los granos de dolomía, formando una capa más o menos gruesa, por lo que la dolomía resistirá más o menos tiempo la acción de la humedad según el espesor de esa capa. Esta capa estará formada por silicatos, ferritos y aluminatos de calcio y magnesio, según la materia agregada para el fritado y las impurezas presentes. La magnesia formará periclasa. Desde el punto de vista químico, la dolomía que mejor se frita es la de composición más parecida a la teórica. Y desde el mineralógico la peor cristalizada es la que se frita más fácilmente. Las cristalinas, y sobre todo con cristales grandes, no se pueden fritar. 372 BOL. S O C . E S P . CERÁM., VOL. 6 - N.^ 3 DR. D. VICENTE GOMEZ GARCIA El fritado puede hacerse en hornos de ''cuba'' como los de preparar cal, o en hornos giratorios como los de fabricar cemento. Los productos obtenidos por cada uno de esos dos procedimientos son muy diferentes. En los hornos de cuba, el fritado es muy desigual. La mezcla de la dolomía con los productos de fritado (óxidos de hierro, por ejemplo), es muy imperfecta. Si se utiliza como combustible el cok, las cenizas reaccionan también con aquélla y como la temperatura no se reparte de un modo homogéneo, en las zonas más calientes se formarán unos productos y en las más frías otros, e incluso sólo habrá calcinación. El material que se obtiene presenta una gran heterogeneidad. En los hornos giratorios puede prepararse un material más homogéneo y como la temperatura es más elevada, el fritado es más profundo. Un fritado fuerte da una materia densa y poco porosa, que soportará mejor la intemperie. Estas cualidades son buenas para la dolomía empleada en hornos Siemens, en la preparación o reparación de la suela. Permite tener más tiempo almacenada la dolomía. Para piezas de revestimientos de convertidores, como veremos más adelante, es preciso que la dolomía tenga una cierta porosidad. En Inglaterra son más corrientes los hornos de cuba. En Estados Unidos lo son los giratorios. En España tenemos de los dos tipos. Dentro de un mismo sistema de fabricación, la estructura cristalina de la dolomía puede dar productos diferentes. En el siguiente cuadro damos unos ejemplos de composiciones de dolomías fritadas : PROCEDENCIA Yorkshire S. Wales Derby Shire Belga Estados Unidos España SÍO2 % 2,37 2,40 0,57 1,12 0,59 0,87 AhOs 0,98 1,40 0,26 0,52 0,35 0,65 % Fe,Os % CaO % MgO % 1,19 1,30 1,27 0,63 2,00 1,21 56,9 56,4 56,8 57,6 56,5 57,4 37,6 40,6 40,6 38,5 36,8 37,6 Densidad 2,92 3,02 3,09 3,17 3,00 2,93 Las dos primeras han sido fritadas en hornos de cuba y las restantes en hornos giratorios. La pureza de la materia prima es muy variable como puede verse. De las densidades indicadas, y teniendo en cuenta que la densidad de la MAYO-JUNIO 1967 373 REVESTIMIENTOS REFRACTARIOS EN CONVERTIDORES L-D S O P L A D O S CON OXIGENO piedra es poco más o menos 3,5, fácilmente puede deducirse cuál será la porosidad de las dolomías indicadas. Como ya hemos mencionado anteriormente, pueden emplearse magnesitas, bien para sustituir a la dolomía en los revestimientos de desgaste, por resultar en algunos lugares tan económica o abundante como aquélla, o para mejorarla. Como ejemplos de algunas de estas magnesitas, damos las siguientes : PROCEDENCIA Agua del mar ... Agua del mar ... Agua del mar ... Cante^'as austríacas Canteras austríacas Mediterránea Española . . . . . SiO, % AUO, % 1,05 2,14 0,79 0,27 0,58 1,30 3,70 0,45 0,95 0,44 0,19 0,52 0,03 0,38 Fe,0, 5,44 2,05 1,57 5,12 6,52 0,28 4,70 % CaO % MgO % 0 2,31 0,84 2,36 1,26 2,94 4,80 94 90,95 94,34 91,20 91,25 95,50 86,60 Densidad 3,20 3,09 3,20 3,22 3,33 3,35 3,15 Estas composiciones se entiende que son de magnesitas ya fritadas. Cuando las magnesitas se emplean alquitranadas en grano, son preferibles las de alto contenido en hierro, porque presentan mayor estabilidad a temperaturas elevadas. Cuando se utilizan para fabricar los bloques, su porosidad debe oscilar entre 15 y 21 % para que se impregnen bien de alquitrán, y en la coquización se pueda obtener un 1,5 a 2,2 % de cok residual. ÏV.—Preparación de los bloques. Las dolomías y magnesitas fritadas se trituran, para obtener una determinada composición granulométrica por el tamizado correspondiente. Las que proceden de hornos de fritado de cuba, presentan granos angulosos; las de hornos giratorios son más redondeados. Como en el bloque interesa una perfecta compactación, para la adecuada compenetración de grano, son más ventajosas las primeras que las segundas. La composición granulométrica debe proporcionar un perfecto "empaquetamiento" de los granos, de modo que quede el menor espacio posible para ser ocupado por la cantidad de alquitrán mínima necesaria para proporcionar un perfecto aglutinamiento después de la correspondiente coquización. 374 BOL. SOC. ESP. CERÁM., VOL. 6 - N.° 3 DR. D. VICENTE GOMEZ GARCIA A continuación damos unos ejemplos de composiciones granulométricas : Abertura de mm. mallas Retenido e n : 2,4 0,6 0,2 0,1 Pasado p o r : 0,1 Inglesas % 24,6/37,5 ••42,6 22,5/21,5 ••27,8 11,6/9,3 ••10,9 6,5/8,3 •• 7,5 13,6/23,5--11,5 Abertura de mm. superior entre 4,7 entre 1,6 entre 0,3 menor de mallas a 4,7 y 1,6 y 0,3 y 0,07 0,07 Americana % 35 18 17 10 20 Para conocer la buena calidad de los granos de dolomía, se determinan algunas de sus propiedades. La densidad y el peso específico suelen variar entre 2,7 y 2,9 la primera, y 3,3 a 3,5 el segundo. La porosidad abierta oscila entre 15 y 20 %. Es necesaria una cierta porosidad para que penetre el alquitrán; pero un exceso puede ser perjudicial por permitir la hidratación y facilitar el ataque. La capacidad de absorción, que depende de esa porosidad abierta, se determina colocando varios trozos, o granos de dolomía, sumergidos en alquitrán, colocado en un recipiente calentado a 90''C. Sacando cada cinco minutos un grano, se parte examinando cuál ha sido la penetración del alquitrán en él. Empleando 10 o 20 granos se puede saber el tiempo necesario para una penetración total. Los granos son de unos 20 a 30 mm. Se comprueba también la resistencia mecánica de los granos por el siguiente procedimiento: En un cilindro de acero de 50 mm. de diámetro, y 100 mm. de altura se coloca una cantidad pesada de la dolomía, en granos de 10 a 12 mm. Se somete a una carga de 150 Kg/cm^ durante un minuto. Se saca la dolomía del cilindro y se pasa por un tamiz de 10 mm. de separación de malla, y luego por otro de 5 mm.; el peso de material que pasa por el primero expresado en %, indica el grado de destrucción I. El % de dolomía que pasó por el de 5 mm., en %, será el grado de destrucción II. En dolomías españolas nosotros hemos obtenido para el grado de destrucción I el 85,5 ; y para el grado II hemos llegado a obtener un valor de 42. Sobre esta resistencia granular ideada por F. Dickens y P. Koenig, no se han establecido cifras específicas que puedan servir de norma. La alta densidad de grano evita una contracción excesiva en su utilización. Hay una relación entre densidad y contracción como puede verse en el cuadro siguiente : M A YO-JUNIO 1 9 6 7 375 REVESTIMIENTOS REFRACTARIOS EN CONVERTIDORES L-D S O P L A D O S CON Densidad Contracción en volumen por % 2,4 2,6 2,8 3,0 3,2 25 19 13 6 0 OXIGENO El alquitrán que se emplea para el aglutinamiento debe contener un elevado % de brea. Un tipo de composición puede ser la siguiente : % Contenido máximo de agua Aceites ligeros (destilados a lyO'^C) Aceites medios (destilados a 270" C) Aceites pesados (destilados a BOO'^C) Antraceno (destilado a 3 20'^ C) Brea Peso específico Viscosidad Engler a lOO^C Naftalina cruda Punto de reblandecimiento Poder coquizante.—índice de Conradson 0,1 O 2 a 5 6 a 12 6a8 70 a 80 1,1 a 1,2 6 a 8 Ia2 60 a SO^'C (en U. S. A., de 65 a 110« C) 32 (en U. S. A., de 45 a 65) Dentro de esta composición que damos a título informativo, lo que interesa es el alto contenido en brea, que proporciona un elevado porcentaje de C residual. Más adelante veremos el papel que juega este C. Se ha com.probado que hasta un 3,5 % de contenido en C, la resistencia de los bloques aumenta durante el ataque. Pero pasando de esa cifra vuelve a disminuir. Para poder formar juicio de un alquitrán no es necesario conocer su composición completa; basta con saber el % de brea que contiene, y el punto de reblandecimiento, para predecir el resultado de su utilización. La cantidad de alquitrán que se emplea es del 6 al 8 % ; lo suficiente para llenar el espacio intergranular. Si se emplea menos, el poder de aglutinamiento será pequeño; y si se emplea demasiado, la contracción del bloque será mayor y puede quedar debilitado. 376 ßOL. s o c . ESP. CERÁM., VOL. 6 - N.° 3 DR. D . VICENTE GOMEZ GARCIA Hasta 1.200''C se produce una expansion de un 2 %, en atmósfera reductora. En oxidante, la expansión tiene lugar a 900''C. Luego se produce una contracción hasta los l.BOO^'C. Cuando se emplea poco alquitrán, hay una notable contracción a l.OOO'' C. Más del 1 % si el % de alquitrán es 5. La temperatura de preparación de las mezclas de alquitrán y dolomía está en relación con la viscosidad de aquél. La dolomía debe quedar empapada en alquitrán, para lo que se necesita una determinada fluidez. Los bloques se preparan con la mezcla, en una prensa. El prensado debe hacerse en caliente, a menos que se utilice en la mezcla un alquitrán de muy bajo punto de ablandamiento, que permita hacerlo en frío. La resistencia mecánica del bloque guarda relación con su contenido en alquitrán. Esa resistencia crece después de una cocción del mismo a L000° C hasta un contenido en alquitrán de un 8 % ; pasando de esa cifra disminuye. Los bloques, después del prensado, se atemperan o cuecen, según unos a BOO'' y según otros a 500" C. En esta cocción se veriñca una coquización, con eliminación de los productos volátiles. Con esto aumenta la resistencia a la hidratación de los bloques. Para una mayor protección contra ésta, se sumergen a veces en alquitrán, o se envuelven en plásticos para su transporte y almacenamiento. Se conservan en cámaras climatizadas donde pueden durar de seis a nueve meses. Las dimensiones de los bloques varían de unas instalaciones a otras, y según su posición en el convertidor. El espesor de la pared de éste varía de 350 a 400 mm.; y la altura de las hiladas de 110 a 190 mm. La mezcla de dolomía y alquitrán para la preparación de los bloques se ''enriquece" a veces con magnesita. La resistencia de ésta al ataque es mayor. Chester ha determinado la cantidad de magnesita y de dolomía que puede ser disuelta por una escoria. Cien partes de 2CaO • FcaOg pueden disolver : A 1.700" C A 1.800" C A 1.900" C 29 de magnesita 38 de magnesita 50 de magnesita 79 de dolomía 105 de dolomía 144 de dolomía La estabilidad es mayor con la mezcla de magnesita, y la resistencia a la hidratación. White y Ford encontraron que la dolomía se desgasta por erosión dos veces y media más que la magnesita, y en menos tiempo. Los granos de magnesita de yacimientos son angulares, mientras que los que se obtienen con el agua de mar son más redondeados. Con los primeros se logra una mejor compactación que con los segundos. Se ha propuesto sustituir los ñnos de dolomía por magnesita. MA YO-JUNIO 1 9 6 7 377 REVESTIMIENTOS REFRACTARIOS EN CONVERTIDORES L-D S O P L A D O S CON OXIGENO Como en el Japón es un problema la protección contra la humedad, se han ensayado bloques semiestabilizados y con dolomía estabilizada. La primera denominación, de uso corriente en Inglaterra y Alemania, es confusa, pues se aplica a bloques fabricados como venimos indicando, y a los que se fabrican con dolomía fritada, triturada, para obtener una granulación especial y prensados luego a 2.000 Kg/cm^, que se cuecen después a 400° C, e incluso a más temperatura, sumergiéndolos luego en alquitrán, aceites pesados o resinas sintéticas. Más adelante hablaremos de los dolomías estabilizadas. Damos a continuación unos ejemplos de características obtenidas en los bloques estudiados : Bloques españoles % SiO, AIA3 Fe^O, CaO MgO Alquitrán ... 3.6 2.7 2,9 54,7 33,5 6 3,7 3,3 2,2 53,6 35,2 7 3,2 2,7 1,9 29,2 61,5 9 Resistencia a la compresión (Kg/cm^) 327 299 228 Ablandamiento (Ta) 1.550° C 1.580« C 1.650« C Bloq ues ingleses % 2,6 2.4 0,9 i " 3.5 1,8 57,8 36,6 7 57,8 39,6 8 57,6 36,2 7 _ _ __ 1.300° C 1.500« C 1.300« C V.—Mecanismo de desgaste en uso. Las causas de desgaste en el uso son de origen diverso, y están relacionadas con la forma de trabajo. Hay destrucciones mecánicas producidas por los materiales sólidos y líquidos al ser introducidos en el convertidor. El movimiento de éste provoca una erosión por parte de la carga, y al mismo tiempo y por la misma causa, pueden producirse desplazamientos de las piezas de dolomía. Los efectos destructivos de carácter térmico, son debidos a diversos factores: temperatura de la llama; colocación de la lanza del oxígeno, más o menos alta, lo que puede provocar una alta temperatura en la boca, con ataque de los bloques situados en esa zona. La temperatura de la carga "fría" cuando se empieza a soplar. La temperatura después del soplado, al girar el convertidor, y finalmente los cambios de temperatura entre soplado y soplado, que someten los materiales a un choque térmico. La principal acción de desgaste es de naturaleza química, y está producida por el arrabio, el acero y la escoria. 378 BOL. SOG. ESP. CERÁM., VOL. 6 - N.« 3 DR. D . VICENTE GOMEZ GARCIA Según la composición química del arrabio y la temperatura, el ataque puede ser mayor o menor. Arrabios altos en silicio pueden producir más ataque, si bien para algunos autores puede contrarrestarse esta acción con adiciones de cal. El principal agente destructor es la escoria. La cantidad de refractario atacado —^y por tanto el consumo del mismo— está en relación con la temperatura de trabajo y el tiempo de permanencia de la escoria en contacto con aquél. Köhler y Schoop, en 1964, hicieron un estudio sobre esta cuestión y calcularon el consumo de dolomía según el tiempo de permanencia en contacto con la escoria, para cada uno de los sistemas L-D, KALDO, etc. La composición mineralógica de una dolomía fuertemente fritada, y según sea su composición química original, puede ser la siguiente. La sílice habrá formado el silicato tricálcico (SCaO'SiOa); el hierro y la alúmina formarán braunmillerita (4CaO • AI2O3 • FcgOa). También pueden formarse ferritos o aluminatos de calcio (2CaO-Fe203 ó SCaO-AlgOg). Ello depende del % de hierro y alúmina presentes. El exceso de cal queda libre y la magnesia formará periclasa. En el caso de que hubiese óxido ferroso pasaría a la magnesia en forma de solución sólida. El silicato tricálcico, en un calentamiento prolongado, puede dar silicato bicálcico (2CaO • SÍO2) y cal libre. Los dos silicatos de calcio son muy refractarios; pero el primero es perfectamente estable, mientras que el segundo pasa fácilmente de la forma jß a la a, cambio que va acompañado de un aumento de volumen de casi un 12 %, que provoca un desmoronamiento del material. Es ese fenómeno de pulverización el que se observa en las escorias. La fase líquida está formada por la braunmillerita y el ferrito y aluminato de calcio. Esta fase líquida, en una mezcla de cal y magnesia se forma a 2.300'' C, pero con la presencia de ferrito calcico la temperatura de formación desciende hasta los 1.400^ C. Si es el aluminato el que está presente la temperatura es de 1.450« C y con la braunmillerita, 1.340" C. La presencia de carbono cambia el proceso. A alta temperatura se reduce la braunmillerita, formándose aluminato tricálcico 3 CaO • AI2O3 y óxido ferroso, que entra en solución sólida con la magnesita. En la práctica estos cambios se aceleran al formarse fases líquidas. Se ha comprobado que, en el calentamiento, la primera sustancia que funde es rica en braunmillerita, hasta que ésta es reducida para dar el aluminato antes citado, que sólo forma líquidos a los 1.450° C. La penetración en los bloques comenzará a esa temperatura a menos que desaparezca el carbono y no haya reducción de la braunmillerita, lo que permitiría la fusión ya a los 1.340° C. En la cocción de los bloques, el carbono del alquitrán coquiza, como ya hemos indicado; este carbono coquizado tiene dos funciones: una, actuar como MAYO-JUNIO 1967 379 REVESTIMIENTOS REFRACTARIOS EN CONVERTIDORES L-D S O P L A D O S CON OXIGENO inhibidor de la escoria líquida, no permitiendo el avance de ésta; otra, actuar de reductor de los componentes de la escoria. La presencia de los sesquióxidos provoca una acción fluidificante en la escoria que facilita la penetración por los poros del bloque. Al reducirse el de hierro por el carbón, se forma el óxido ferroso que como ya hemos dicho pasa a formar solución sólida con la periclasa. Al mismo tiempo que se reduce la escoria, o que se oxida el carbono, el bloque se desgasta hasta llegar a las zonas no decarburadas. En la formación de óxido ferroso se separa hierro metálico que ha sido encontrado detrás de la zona decarburada al examinar por rayos X bloques usados. La profundidad del ataque en la zona caliente del bloque es variable. La oxidación del carbono tiene también lugar por el oxígeno soplado. Una larga duración de este soplado puede ser perjudicial para la duración de los revestimientos. Según Carr, puede incrementarse la duración de 80 a 180 coladas por acortamiento del tiempo de soplado. Una gran cantidad de cal produce compuestos de baja fusibilidad. Como ésta forma la matriz del bloque, al fundirse, origina desprendimientos de granos de dolomía. El óxido ferroso es bastante soluble en el óxido de magnesio, pero no tanto en el de cal. Cuando hay mucha cal presente, el ataque es más lento si admite mucha cantidad de óxido ferroso en solución sólida. Se ha pensado si con el tiempo se puede formar ferrito calcico con separación de hierro metálico, pero no se ha encontrado éste. Cuando se pretende preparar aceros bajos en fósforo y carbono, partiendo de arrabios altos en esos dos elementos, las escorias oxidantes que se emplean oxidan también el carbono de los bloques de dolomía y el desgaste es entonces mayor. Se ha podido comprobar por la cantidad de óxido de magnesio presente en la escoria, que para obtener un 0,030 % de P con una escoria de 25 % de hierro, el consumo de dolomía es de un 18 a un 25 %, y si se llega al 0,015 de P, el consumo puede alcanzar un 50 %. Los óxidos de hierro que arrastran los humos producen una corrosión en los bloques de la boca del convertidor, sobre todo si la temperatura es elevada por estar la lanza muy alta. La decarburación de los bloques penetra hasta unos 2 mm. de la cara caliente. Si la porosidad es de 15 a 20 %, a unos 20 mm. de esa cara se observa una fuerte sinterización. A 25 mm. se ha encontrado hasta un 10 % de óxido férrico. A mayores profundidades no se encuentran penetraciones importantes de no tener lugar una gran descarbonización. Cuando se usan bloques no precoquizados, el calentamiento para eliminar 380 BOL. SOC. ESP. CERÁM., VOL. 6 - N.^ 3 DR. D. VICENTE GOMEZ GARCIA los aceites debe hacerse a cierta velocidad, según el tamaño del convertidor. Este tiempo de calentamiento oscila entre hora a hora y media y seis a ocho horas. En el fondo del convertidor se suelen colocar los bloques sin previa cocción y en la zona de más erosión se colocan los cocidos, principalmente en la zona del nivel de escorias. En el Japón, en las zonas de mayor desgaste se emplean bloques de dolomía enriquecida con magnesita, que resiste mejor al ataque de las escorias. La Yawata Works emplea con éxito unos bloques hechos con una mezcla de dolomía alquitranada y dolomía semiestabilizada a la que se ha añadido magnesita, prensando fuertemente los bloques y coquizando a baja temperatura. La dolomía semiestabilizada la preparan mezclando dolomía y escoria de hornos Siemens, en forma de harina, con lo que fabrican un clinquer en hornos giratorios. La magnesita empleada procede del agua del mar y le añaden sílice. Las composiciones de ambas son: Fe.Os'lo Cao'I, Dolomía cruda Dolomía semiestabilizada Magnesita 0,2 2,1 5,3 0,04 1,46 0,45 0,66 3,57 0,47 33,8 60,6 1,2 MgO'¡, 19,4 30,2 92,4 P.C.% 45,7 0,9 0,2 También emplean mezclas de dolomía y magnesita de agua de mar, a la que agregan, después de pulverizarlas unamente, Vejd^ y B2O3 como mineralizadores, que cuecen a L700°C, con lo que obtienen un clinquer bastante resistente al agua, y al ataque. Su composición viene a ser aproximadamente: SiO„ 1 a 2 %; F e A , 3 a 5 %; A\Jd,, 0,9 a 1,5 %; B A , 0,3 a 0,5 %; CaO, 30 a 35 % y MgO, 55 a 65 %. Se obtiene otro tipo de mezcla sustituyendo los finos de dolomía por magnesita. Una vez cocidos, los bloques resultan más o menos estabilizados. En alguna ocasión se han empleado en la boca del convertidor piezas de magnesita aglomeradas cerámicamente, pero no han dado muy buen resultado por su mala resistencia al choque térmico, a pesar de haberles dado poca sección transversal para evitarlo. La dolomía estabilizada, aquélla en que la cal ha sido transformada en un compuesto estable a la humedad, también ha sido empleada. Se han propuesto diversos productos para esa tranformación, pero la mayoría de ellos dan un refractario con gran cantidad de fase líquida, que aumenta MAYO-JUNIO 1967 381 REVESTIMIENTOS REFRACTARIOS EN CONVERTIDORES L-D SOPLADOS CON OXÍGENO además con la temperatura, con lo que baja su refractariedad. Sólo la sílice y algunos silicatos, como la serpertina, olivino, talco o magnesitas con mucha sílice, pueden dar resultados aceptables. El óxido de cromo ha sido también empleado. La estabilización está basada en la transformación de la cal en silicato tritjálcico, cuyo punto de fusión es 1.900° C. Pero fácilmente puede formarse merwinita (2 SÍO2 • 3 CaO • MgO), si la relación de cal y sílice no es 2,9/1,4, con lo que se corre el peligro del paso de este último silicato de la forma ß a la a de la que ya hemos hablado antes. En el caso del empleo de serpentina, la reacción sería: 6C03Ca • COaMg + 3MgO • 2SiO, • 2H2O - 2 (3CaO • SiO^) + 9MgO + 2RJQ + I2CO2 dolomía serpentina Para evitar la aparición del silicato dicálcico se han empleado diversas sustancias como estabilizadores: óxidos de cromo, fósforo o arsénico, fosfatos, fluoruros, boratos, etc. Estas adiciones tienen por fin rebajar la temperatura de transformación y detenerla. Según Konopicky, A. Dietzel ha establecido la teoría de que la transformación que da esa gran dilatación —antes citada— puede evitarse si en la red del silicato calcico a la relación entre la magnitud de los cationes y la de los aniones es elevada. Por eso pueden sustituir a la sílice, en la red, los óxidos de boro, fósforo, cromo, etc. O al catión los de bario, estroncio; el óxido de hierro actúa en sentido contrario, provocando una mayor dilatación. La presencia de merwinita origina esa dilatación por el par: SiOaCaO y 2 MgO • SÍO2, que no reaccionan, al bajar la temperatura, con la fase líquida, dando además de merwinita, monticellita (CaO • MgO • SÍO2). Lo que sólo puede evitarse con el empleo de esos mineralizadores arriba indicados. Hace algunos años hicimos ensayos de estabilización de dolomías españolas, mezclándolas con sflice, talco y sílice y talco al mismo tiempo. Todas las mezclas tenían una composición química análoga: SÍO2, 13 a 22%; A l ^ , 2 a 5 %; Fe A , 4 a 7 %; CaO, 37 a 50 %; MgO, 20 a 40 %. El punto de fusión de estos productos oscilaba entre L690° y L700°C. El Ta de los mismos era de L600° a L640° C. La dolomía y los silicatos o la sílice, bien pulverizados y mezclados se cuecen en horno giratorio a L600°C. A este clinquer se le añade la magnesita y agua suficiente para prensar; se seca luego durante cuatro o cinco días para provocar un fraguado hidráulico y finalmente se cuece en horno túnel. 382 BOL. SOG. ESP. CERÁM., YOL. 6 - N.° 3 DR. D . VICENTE GOMEZ GARCIA Se han hecho estudios comparativos de los materiales fabricados con dolomía y magnesita. En ensayo de fluencia con ambos materiales, a 1.600° C se obtiene una deformación del 8 al 10 % en los productos de dolomía. Al cortar la probeta ensayada se observa un aspecto análogo al del bloque usado: corazón negro, zona exterior descarbonizada. Entre ambas zonas, otra oscura y sinterizada, que por su baja porosidad y permeabilidad ha evitado la descarbonización del corazón negro. Si el ensayo se hace a 1.200° C la deformación es menor, pero como no se produce sinterización a esa temperatura, la descarbonización es total y no hay formación de corazón negro. En el caso de la magnesita a 1.600° C se pierde todo el carbono por no haber tampoco sinterización a esa temperatura, por su más elevada refractariedad. No hay tanta contracción tampoco. El MgO resiste el ataque mejor que la dolomía, en ausencia de carbón. Pero cuando se alquitranan ambos, esa diferencia frente al ataque es menor; aunque la acción del C es más beneficiosa para la dolomía que para la magnesita. Las mezclas de dolomía y magnesita alquitranadas resultan superiores a la dolomía sola. La resistencia en caliente es tan buena como la de la magnesita sola, y no hay ataque preferente por la parte de dolomía. Dolomía y magnesita reaccionan con el óxido férrico aún estando ausente el C en la zona de ataque, aunque en los granos de dolomía el carbón persiste más cerca de la cara caliente que en los de magnesita. Existe diferencia en la resistencia al ataque entre los bloques de magnesita alquitranada y los cocidos. En los primeros no se observa ataque a media pulgada de la cara caliente, mientras que en los segundos el ataque tiene lugar hasta 2 pulgadas de aquélla. Hay algunas diferencias entre magnesitas no impregnadas y alquitranadas, que pueden dar idea de su comportamiento en servicio: 1.° Zona blanqueada en una profundidad de 2 pulgadas, en las alquitranadas; grietas y poros, con esa zona blanca más alejada, en los cocidos. 2.° Zona rica en silicatos más acentuada en los cocidos y coincidiendo con esa zona de poros y grietas, en los cocidos que en las alquitranadas. Los silicatos presentes suelen ser monticellita y forsterita. 3.° La profundidad de penetración del óxido férrico —indicada por la presencia del ferrito dicálcico y por la conversión de la periclasa en ferrito magnésico— es más grande en los cocidos que en los impregnados. La cara caliente está formada por magnesita con ferrito dicálcico, magneMAYO-JUNIO 1967 383 REVESTIMIENTOS REFRACTARIOS EN CONVERTIDORES L-D SOPLADOS CON OXIGENO tita, agujas de schmidita (7 CaO • P2O5 • 2 SÍO2) y silicatos con una elevada relación cal/sílice, como el tricálcico. Los bloques impregnados muestran poca penetración y en la cara caliente retienen todavía monticellita. Si se observa el diagrama de equilibrio del sistema MgO - CaO - SiO^ - Fe^Oa, puede verse que cuando la relación cal/silice es mayor de 2/1, todo o parte del óxido de hierro se presenta combinado con la cal en forma de ferritos de bajo punto de fusión. Mientras que cuando esa relación es menor, el óxido férrico se combina con el MgO formando una espinela. Los silicatos observados en la cara caliente han sido siempre de alta relación CaO/SiOa- El MgO-FcaOa se precipita probablemente, al descender la temperatura, de la fase MgO-FeO. Se expUca así el mecanismo de ataque de las magnesitas. El ferrito calcico, de bajo punto de fusión, es la causa principal en el caso de los refractarios básicos, por lo que es necesario mantener baja la relación CaO/SiOg con el fin de estabihzar el ferrito magnésico. Se ha visto la diferencia que existe entre materiales de magnesia alquitranados y sin alquitranar, midiendo la penetración de las escorias en ambos. Con rayos X se ha observado que el FeO ha penetrado hasta 2 y 3 mm., probablemente asociado al silicato, cuando los bloques están sin alquitranar. Ese silicato calcico magnésico presente desde el principio, al emigrar de la cara caliente, arrastra sílice del sistema, permitiendo en las zonas de alta relación CaO/SiOa la estabilización del ferrito calcico. El óxido de hierro acelera el proceso de emigración del silicato por reducir la temperatura de formación de fase líquida según la reacción: CaO • MgO • SÍO2 + FeO = CaO • FeO • SiO^ + MgO Como la temperatura de fusión del silicato con hierro es L208° C, frente a los L500° C de la monticellita, se comprende así la mayor facilidad de penetración del silicato. El valor de la constante de equilibrio crece con la temperatura. Cuanto más FeO es disuelto, más alta es la temperatura a que se realiza. En las zonas frías la reacción tiene lugar en sentido inverso, y el FeO va en solución sóHda con la magnesia. Existe además la posibilidad de migración del eutéctico de baja temperatura formado por el silicato dicálcico y el ferrito también dicálcico. Estos dos compuestos han sido encontrados asociados en una misma zona de los materiales examinados. 384 BOL. SOC. ESP. CERÁM., VOL. 6 - N.« 3 DR. D . VICENTE GOMEZ GARCIA VI. Rendimiento de los revestimientos. La duración de los revestimientos llamados de desgaste es muy variada y depende de numerosos factores más o menos independientes del mecanismo de ataque que acabamos de exponer. La capacidad del convertidor, su forma, diámetro, posición de la lanza, y que ésta sea de uno o tres orificios, habilidad de los operadores, clase de acero a afinar, etc., son otras tantas causas que influyen más o menos decisivamente en la duración. El consumo de dolomía oscila entre 4 y 6 kilos por tonelada de acero. En principio las campañas fueron de menos de 100 operaciones; últimamente se está llegando a 400, y en algún caso a más. El desgaste en la boca depende de la posición de la lanza, sobre todo si es de un orificio. Se suele reforzar esa zona por diversos procedimientos. La cocción de los bloques en el convertidor favorece la vida de éste, haciéndolo en varias etapas y con adición de cok y alquitrán. La lanza de tres orificios va mejor que la de uno. Su colocación varía entre 1,5 y 1,8 m. Estas lanzas pueden durar 150 operaciones en muchos casos. El gasto de agua de refrigeración varía según el tamaño del convertidor. En uno de 170 Tm es de 170 m ^ h . Con lanza alta y una escoria espumosa —lanza de un orificio— el desgaste es más uniforme. La adición de dolomía al iniciar el soplado, en la proporción de 10 Kg/Tm de acero, favorece francamente la vida del revestimiento. Con esto se eleva el % de MgO en la escoria (un 4 a 5 %). Con la lanza de tres orificios se puede llegar a un consumo de 4 Kg/Tm de acero. En un convertidor de 70 Tm se han ensayado bloques de 500 a 700 mm. de espesor, preparados por doble vibración, alcanzándose las 230 operaciones. En revestimientos de magnesita se ha observado que la vida de los mismos guarda relación con los silicatos presentes en la materia prima : CaO SÍO2 CaO/SiOz 1,50 0,91 1,08 1,95 2,83 2,10 0,90 1,10 1,19 1,34 0,765 1,085 1,050 1,750 2,320 Silicatos presentes Silicato magnésico y monticellita. Monticellita y merwinita. ,, », Silicato dicálcico y merwinita. Silicatos dicálcico y tricálcico. La vida del revestimiento decrece al subir la relación CaO/SiO^. En general, las magnesitas alquitranadas, como ya hemos indicado, son menos atacadas. MAYO-JUNIO 1967 385 El carburo de silicio CRYSTOLON 63 es un producto exclusivo de la NORTON. Su liga de oxinitruro de silicio es, realmente, el adelanto de mayor importancia en refractarios de carburo de silicio durante los últimos 40 años. Los dos soportes que se muestran aquí fueron fotografiados después del mismo período de servicio, en la misma utilización, en un horno para productos cerámicos. El soporte sin número muestra una considerable oxidación de la superficie, así como una formación vidriosa, que es la acumulación usual en los accesorios de homo hechos de carburo de silicio corriente, y que puede ser causa de productos imperfectos que hay que desechar. El soporte numerado se conserva seco y limpio porque está hecho de carburo de silicio CRYSTOLON 63, que reacciona mucho menos a WSSÍ^fmmSgW ^BtSUMámEy las arcillas y al ambiente del homo. La liga sin igual de oxinitruro de silicio del CRYSTOLON 63 ayuda a mantener una superficie limpia y no adhérente. Entre otras ventajas, esta liga es única para evitar la "escupidura" y la formación de óxidos de más baja temperatura de fusión que pueden gotear sobre los productos. El CRYSTOLON 63, con su liga de oxinitruro de silicio ha probado que es un repuesto superior, tanto para el carburo de silicio de liga corriente como para el de liga de nitruro de silicio, en numerosas aplicaciones. Los accesorios de CRYSTOLON 63 para hornos dan la seguridad de un servicio más duradero y más digno de confianza, no sólo por su capacidad para conservarse dimensionalmente estables, sino también por su mayor resistencia y su gran estabilidad química. * Morca registrada NORTON INTERNATIONAL INC.. WORCESTER. MASS.. EE.UU. Alemania: Deutsche Norton Gesellschaft, Wesseling, Bez. Cologne • Francia: Compagnie des Meules Norton, Paris Inglaterra: Norton Abrasives Limited, Welwyn Garden City, Herts • Italia: Mole Norton, S. p. A., Corsico, Milán