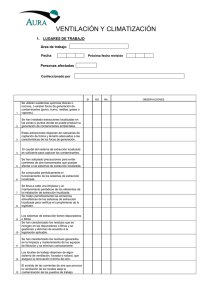

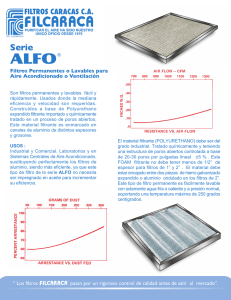

diseño de los sistemas de aire acondicionado y extracción de olores

Anuncio