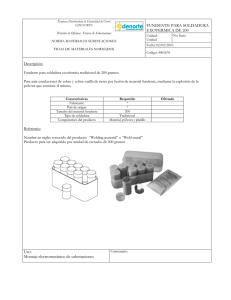

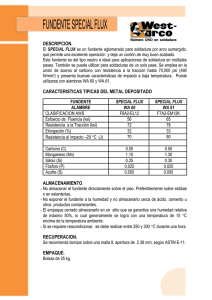

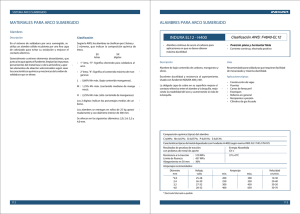

Soldadura por arco sumergido equipo

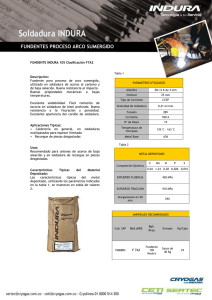

Anuncio