Untitled - Informe de la Comisión Departamental que evaluó los

Anuncio

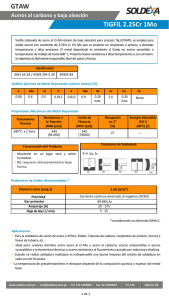

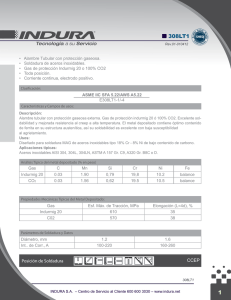

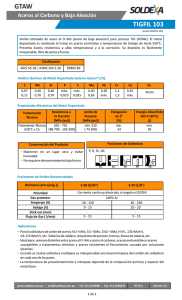

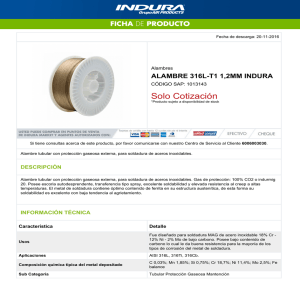

UNIDAD AZCAPOTZALCO RUBÉN ALEJANDRO SOTO MIRANDA MATRÍCULA 206201494. PROYECTO TERMINAL DE INGENIERÍA CIVIL I Y II. ASESOR: DR. DANNY ARROYO ESPINOZA. EVALUACIÓN EXPERIMETAL DE UNA CONEXIÓN PARA UN CONTRAVIENTO RESTRINGIDO CONTRA PANDEO. PROYECTO REALIZADO EN EL DEPARTAMENTO DE MATERIALES DE LA UAM AZCAPOTZALCO. ÍNDICE Pág. 1. Índice -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- 1 2. Antecedentes -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- - 2 3. Objetivos -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- - 2 4. Introducción -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- 5. Elaboración de las probetas -- -- -- -- -- -- -- -- -- -- -- 7 6. Pruebas con control de temperatura -- -- -- -- -- -- -- 9 7. Pruebas de líquidos penetrantes en la soldadura -- -- 12 8. Dosificación y preparación de la pintura de Recubrimiento (Pintura Frágil) -- -- -- -- -- -- -- -- -- - 13 9. Instrumentación -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- 15 3 10. Diseño de la conexión Ángulo-Placa -- -- -- -- --- -- 19 11. Fechas de ensayes -- -- -- -- -- -- -- -- -- -- -- --- -- 21 12. Resultados de ensayes -- -- -- -- -- -- -- -- --- -- -- 21 13. Análisis de resultados -- -- -- -- -- -- -- -- -- -- -- -- 22 14. Conclusiones -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- - 30 15. Bibliografía -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- - 32 1 2. ANTECEDENTES En los años recientes se han desarrollado nuevas tecnologías para el control de la respuesta de estructuras ante excitaciones sísmicas, tales como disipadores de energía, aisladores de base, contravientos restringidos contra pandeo etc. Un contraviento restringido contra pandeo está formado por un núcleo de acero encamisado con concreto o mortero. A diferencia de un contraviento tradicional, este dispositivo puede desarrollar una gran capacidad de disipación de energía debido al encamisado que lo protege contra el pandeo. Dentro de este contexto, en el Departamento de materiales se realiza un proyecto de investigación que busca desarrollar una metodología de diseño área edificios con este tipo de dispositivos así como el desarrollo experimental de un nuevo tipo de contraviento restringido contra pandeo. De hecho, ya se han tenido avances significativos y se han obtenido resultados satisfactorios a nivel elemento y se planea realizar una serie de ensayes a nivel subestructura en conjunto con investigadores del instituto de ingeniería de la UNAM. Sin embargo, durante los ensayes de contravientos aislados se han detectado ciertas zonas problemáticas que pudieran limitar la capacidad de deformación y disipación de energía. En particular algunos elementos presentaron una falla frágil en la soldadura que une al núcleo del contraviento con la placa de conexión. Antes de avanzar a otras etapas de experimentación se decidió estudiar en detalle la unión núcleo-placa de conexión con el objetivo de establecer un protocolo de fabricación que contemple el proceso de soldadura y el detallado de la conexión. 3. OBJETIVOS 1. GENERAL Fabricar y ensayar a tensión uniones núcleo-contraviento para evaluar el efecto que el control de temperatura durante el proceso de soldadura tiene en la capacidad de deformación de la unión así como estudiar la distribución de esfuerzos que se generan en la placa y en el núcleo. Estos resultados serán la base para establecer un protocolo de fabricación de los cortavientos restringidos contra pandeo desarrollados en el Departamento de Estructuras. 2. ESPECIFICOS a. Elaborar un número estimado de diez probetas para las pruebas, partiendo desde la preparación del material, el corte de perfiles y posteriormente la asistencia en el proceso de soldado. b. Elaborar un registro de la temperatura y/o amperaje al que se sometieron los especimenes durante el proceso de soldado, para captar el efecto de estas variables en la resistencia. c. Llevar a cabo pruebas de consistencia de la soldadura, mediante líquidos penetrantes, además de inspecciones visuales antes y después de los ensayes. d. Preparación de una pintura de recubrimiento del tipo frágil, para ser aplicada a las probetas con la finalidad que estas proporcionen un registro visual de las concentraciones de esfuerzos en el elemento durante las pruebas. e. Determinar áreas críticas dónde la concentración de esfuerzos en el contraviento deba ser monitoreada y de especial cuidado. 2 4. INTRODUCCIÓN Fragilidad en secciones soldadas (Referencia I). La fragilidad puede presentarse como resultado de una variedad de factores, como se comenta en la siguiente sección. Un importante primer pasó para evitar fallas frágiles en los miembros soldados es reconocer que el soldado es un complejo proceso metalúrgico (y no una operación de “pegado” que realice milagros). No se trata solamente de nuevo material depositado durante el soldado pues la fusión con el metal base es necesaria para proveer la deseada continuidad entre los componentes soldados. La Topología del área soldada consiste en tres importantes zonas: La zona de fusión, La zona afectada por el calor (Heat-affected zone HAZ), y el metal base (vea la figura 4.1). La zona de fusión consiste en todo el metal efectivamente derretido durante el proceso de soldado. Una buena penetración en el metal base proveerá generalmente una soldadura de mejor calidad. Esta es la razón por la cual la soldadura de núcleo fluido (FCAW) provee una mejor calidad final que las soldaduras de arco protegido (SMAC) por dar un metal de aportación o relleno. Inmediatamente junto a la zona de fusión esta la zona afectada por el calor, la cual, como su nombre lo indica, consiste en el metal cuya estructura granular ha sido modificada debido al alto calor recibido durante el proceso de soldadura. La constitución cristalina de la HAZ depende de las condiciones metalúrgicas del metal base y la velocidad de enfriamiento del metal (Van Vlack Figura 4.1 Topología del área 1980). Generalmente si el enfriado es muy rápido en soldada. una gran área, el metal en la HAZ tendrá un comportamiento más duro y frágil, lo cual lo vuelve altamente susceptible a agrietarse en presencia de concentraciones de esfuerzos. Un rápido enfriamiento puede ser un problema relevante en secciones gruesas de acero porque el calor introducido por el proceso de soldado será más prontamente disipado a lo largo de los grandes volúmenes del acero que se encuentra más frío, resultando en rápidas ondas de enfriamiento. Para evitar introducir fragilidad en la HAZ, generalmente es recomendable precalentar el metal base hasta una temperatura especifica antes de soldar y mantener esta temperatura (Es decir evitar el intercambio de calor) Desde el principio hasta el fin de la ejecución de la soldadura. La tabla 4.1 provee información de los requerimientos del precalentado. Mayor precalentado y aislamiento de temperatura son especificadas para aceros más gruesos, en acuerdo con lo descrito en la parte de arriba con respecto a la disipación del calor. Adicionalmente se dan algunos requerimientos de manera más extensa por la Sociedad Americana de Soldadores (AWS 1990) y el Instituto Americano para la Construcción del Acero (AISC 1994), para condiciones especiales los manuales recomendados pueden consultarse para mayores detalles en la materia. Además un Técnico Soldador puede ayudar a determinar el procedimiento e intensidad del precalentado, aislamiento de temperatura y las necesidades de calentado después de soldar para aplicaciones especiales y los detalles y complicaciones inusitados. 3 Tabla 4.1 Requerimientos mínimos de precalentado y aislamiento de temperatura. Grado del acero ASTM A36 A500b A501 A36 A500b A501 A572c A441 A572d Procedimiento de Soldado SMAW c/o LHE SMAW c/LHE SAW GMAW FCAW X X X X X X X X X Requerimientos de temperatura mínima en ºC (ºF) para varios espesores máximos de las partes soldadas. 0 a 18 18 a 37 37 a 63 63 mm ó mm mm mm más. 0/10 (0/50) 65/65 (150/150) 110/120 (225/250) 150/150 (300/300) 0/25 (0/75) 10/38 (50/100) 65/95 (150/200) 110/150 (225/300) 10/25 (50/75) 65/95 (150/200) 110/120 (225/250) 150/150 (300/300) Donde: SMAW = Soldadura con arco de metal, comúnmente denominada como “stick” o soldadura manual (Shielded Metal Arc Welding). SAW = Soldadura de Arco Sumergido (Submerged Arc Welding). GMAW = Soldadura de gas (Gas Metal Arc Welding). FCAW = Soldadura de arco de núcleo fundido (Flux-Cored Arc Welding). LHE = Electrodos de bajo Hidrógeno (Low Hydrogen Electrodes) Además de la fragilidad inducida en la soldadura por las elevadas temperaturas, existen algunos otros factores que vale la pena mencionar, pues de esto depende el éxito de la conexión por medio de soldadura que se realizará. Fragilidad por hidrógeno. Efectivamente la introducción de Hidrógeno en la fusión o la HAZ incrementa el riesgo de fragilidad. Auque el metal fundido creado durante el proceso de soldado es muy propenso a absorber el hidrógeno circundante, gran parte de ese hidrógeno es de nuevo liberado durante el proceso de enfriamiento. Sin embargo, si el enfriamiento es demasiado rápido, el gas de hidrógeno no tiene suficiente tiempo para escapar y se queda atrapado a muy alta presión dentro del metal, con el riesgo de que micro fracturas sean desarrolladas. Para lograr disminuir este problema se han desarrollado los electrodos con bajo nivel de hidrógeno. Combinadas con el precalentado, generalmente se puede eliminar la fragilidad por hidrógeno. No obstante, se debe tener en cuenta que este elmento puede provenir de otras fuentes, la más común es el agua. Por esta razón, los electrodos de bajo hidrógeno deberán ser guardados en un ambiente seco. El precalentado es también útil para eliminar la humedad en la superficie del metal base antes del proceso de soldado. Carbón equivalente. El concepto de “carbón equivalente” se ha desarrollado para convertirse en el contenido de carbón equivalente que es generalmente referido al carbón contenido con el fin de incrementar la dureza del acero. Aunque numerosos componentes son agregados para incrementar la dureza del acero sin causar gran pérdida de ductilidad, incrementar la fuerza va siempre acompañado por un correspondiente aumento en la dureza, alguna pérdida de ductilidad y una reducción en la soldabilidad. Más aceros estructurales son aleados para asegurar su soldabilidad, pero algunos aceros en el mercado aún tienen altos niveles de carbón equivalente, con un contenido de alrededor de 0.4 de carbón, hay un riesgo potencial de que ocurran grietas en la HAZ cerca de los ejes de corte y soldaduras. Varias formulas han sido 4 propuestas para calcular el contenido del carbón equivalente de ciertos aceros. estructurales, la AWS recomienda la siguiente fórmula: CE = C + ( Mn + Si ) (Cr + Mo + V ) ( Ni + Cu ) + + 6 5 15 Para aceros (4.1) Donde CE es el carbón equivalente medido, y C, Mn, Si, Cr, Mo, V, Ni y Cu son los porcentajes de carbón, manganeso, silicón, cromo, molibdeno, vanadio, níkel, y cobre respectivamente, que son aleados en el acero. Curiosamente, los estándares de la ingeniería estructural no especifican límites para el contenido de carbón específico para aceros estructurales. En su lugar, el control de la soldabilidad indirectamente se logra a través de los límites máximos para ciertas aleaciones. Esta práctica ha permanecido largo tiempo por los generalmente satisfactorios resultados de las estructuras soldadas construidas con los aceros estructurales soldables actualmente disponibles en el mercado, sin embargo algunos de estos aceros tienen un CE por arriba del 50 y por lo tanto un alto potencial para que se desarrollen fracturas. Sin embargo, como aceros de gran fuerza son mayormente usados y los reportes de fallas frágiles van en aumento, un conocimiento de la trascendencia del contenido de carbón equivalente del acero es esencial. Corte con flama de acetileno. Algunos detalles estructurales pueden introducir condiciones de fragilidad en las estructuras de acero. Por ejemplo, huecos de acceso para la soldadura son frecuentemente hechos por medio de corte con flama en vigas cerca de sus extremos para facilitar su soldadura. Los huecos para soldar pueden causar concentraciones de esfuerzos por la reducción drástica del área transversal en esa zona. Sin embargo, el corte por medio de flama generalmente crea una superficie irregular a lo largo del corte y modifica la composición metálica del acero en frágil martensita* hasta una profundidad de 3 milímetros a lo largo del eje del hueco. Esta transformación en martensita a lo largo de la superficie áspera promueve la formación de grietas. (*) Martensita. Las propiedades físicas de los aceros y su comportamiento a distintas temperaturas dependen sobre todo de la cantidad de carbono y de su distribución en el hierro. Antes del tratamiento térmico, la mayor parte de los aceros son una mezcla de tres sustancias: ferrita, perlita y cementita. Al elevarse la temperatura del acero, la ferrita y la perlita se transforman en una forma alotrópica de aleación de hierro y carbono conocida como austenita, que tiene la propiedad de disolver todo el carbono libre presente en el metal. Si el acero se enfría despacio, la austenita vuelve a convertirse en ferrita y perlita, pero si el enfriamiento es repentino la austenita se convierte en martensita, una modificación alotrópica de gran dureza similar a la ferrita pero con carbono en disolución sólida. El proceso básico para endurecer el acero mediante tratamiento térmico consiste en calentar el metal hasta una temperatura a la que se forma austenita, generalmente entre los 750 y 850 ºC, y después enfriarlo con rapidez sumergiéndolo en agua o aceite. Estos tratamientos de endurecimiento, que forman martensita, crean grandes tensiones internas en el metal, que se eliminan mediante el temple o el recocido, que consiste en volver a calentar el acero hasta una temperatura menor. El temple reduce la dureza y resistencia y aumenta la ductilidad y la tenacidad. 5 Restricciones en la soldadura. La absorción de hidrógeno, un alto contenido de carbón equivalente, y cortes mediante flama pueden crear un ambiente propicio para la formación de grietas y su propagación, pero un factor externo que también participa es la necesidad de disparar fracturas. El esfuerzo residual inducido por el encogimiento moderado por soldadura puede en ocasiones proveer del factor adicional necesario. La elección de la secuencia de soldado y la configuración del mismo pueden restringir severamente el encogimiento por soldadura. Para entender la naturaleza y el impacto de estas restricciones, es de gran ayuda el visualizar soldaduras como metales mezclados que solidifican al enfriar. Si se encuentran sin limitaciones, el metal soldado caliente se encogerá cuando se enfríe. Es bien sabido que importantes distorsiones ocurrirán como resultado de la etapa de encogimiento en soldaduras no simétricas, como se muestra en la figura 4.2. De cualquier forma, si existen restricciones para prevenir estas distorsiones, Figura 4.2 Ejemplos de distorsiones esfuerzos internos en auto equilibrio serán en soldaduras asimétricas desarrollados. Tal y como se puede observar en la figura4.3 para soldaduras de un solo paso, el metal soldado generalmente esta en tensión y las piezas que son conectadas generalmente quedan en compresión donde están en contacto. En soldaduras de varias pasadas, algo del metal depositado primero (usualmente en la raíz de la soldadura) estará inicialmente en tensión cuando enfrié, pero eventualmente irá aumentando la compresión después que todos los subsecuentes depósitos de soldadura hayan enfriado y compriman el material depositado previamente. El material soldado depositado al final generalmente está sujeto al mayor esfuerzo residual de tensión. Complejos trazos de esfuerzo residual existirán obviamente en todo excepto en los simples detalles. Figura 4.3 a) esfuerzos internos debido a las restricciones. b) Medidas para reducir los esfuerzos internos. Para minimizar los esfuerzos residuales de tensión en las soldaduras, por lo menos para detalles de simple soldadura como los mostrados en la figura 4.3, Ha sido sugerido que algunos delgados cordones sean insertados entre las piezas que serán soldadas. Durante el soldado, estos cordones se sujetarán con una pequeña resistencia, permitiendo que las soldaduras encojan sin restricciones, por lo tanto previniendo el desarrollo de esfuerzos residuales. Asumiendo la homogeneidad de las propiedades del material, es preferible la elección de una configuración de la soldadura que minimice los esfuerzos residuales internos. Sin embargo, hay casos en que grandes esfuerzos residuales se encuentran presentes. Por ejemplo, si una conexión viga a columna completamente soldada debe ser llevada a cabo en dos extremos de una viga localizada en dos marcos, reducciones de la soldadura están prevenidas por los marcos 6