SCR - Doosan

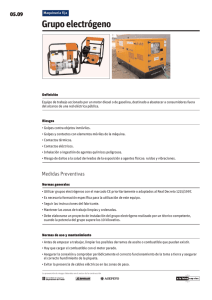

Anuncio

Una compañía que crece junto con la sociedad Doosan se enorgullece de sus innovaciones que dan forma al futuro. Durante décadas hemos abierto camino mediante la implementación de estrategias para conseguir sistemas de producción más limpios, reducir las emisiones de gases de efecto invernadero, diseñar productos más respetuosos con el medio ambiente y actualizar continuamente nuestra gestión medioambiental. La introducción de las normas fase IIIB en 2011 y 2012 nos ofrece otra oportunidad para proporcionar a nuestros clientes productos que satisfagan sus necesidades diarias: máquinas de alto rendimiento, fiables y rentables que funcionen con un impacto mínimo en la salud humana y en el medio ambiente. es las emis4)ion e d n ió c c u 01 IV (2 Red 996) - Fase o (NOx) rógen Fase I (1 idos de nit s (PM) y óx la u íc rt pa Materia en 0.54 0.2 0.02 2 0.4 4 6.6 9.2 QUÉ ES LA FASE IIIB? Desde 1996 se han implementado una serie de normas de emisiones como parte de la Directiva europea 97/68/CE. La directiva ha sido definida y reformada en varias ocasiones por parte de la Comisión Europea. Cada una de las fases impone medidas más rigurosas para tratar varios elementos contaminantes. Los requisitos se centran principalmente en la materia en partículas (PM) y los óxidos de nitrógeno (NOx), ya que estos son los elementos contaminantes más relevantes en los motores diésel. La fase IIIB es la fase previa a la IV, que entrará en vigor en 2014 y prácticamente eliminará los NOx. El gráfico superior proporciona una visión general de las diferentes fases y muestra cómo la materia en partículas y los NOx han ido reduciéndose progresivamente. 2 QUÉ CONSEGUIMOS EN LA FASES I A IIIA? 1 La fase I supuso la reducción de las emisiones de óxidos de nitrógeno (NOx) de los motores diésel. 2 En la fase II, el objetivo fueron los NOx, los hidrocarburos (HC) y la materia en partículas. 3 La tercera fase, IIIA, exigía una mayor reducción de los NOx. Para alcanzar los objetivos de las tres fases, redujimos la materia en partículas un 65% y los NOx un 60%. Las exigencias de cumplimiento varían dependiendo de la potencia del motor. Solo las excavadoras Doosan tienen entre 51 y 463 caballos. Por tanto, la magnitud y el tipo de cambios introducidos en nuestras máquinas varían considerablemente. Sin embargo, se aplicaron una serie de mejoras clave a nuestros equipos, incluidas la turbocompresión, la optimización del sistema de combustión del motor y la utilización de sistemas de inyección de combustible de alta presión "Common Rail" (HPCR). Engine Horsepower (kW) 24 - 50 (18 - 37) 50 - 75 (37 - 56) 75 - 100 (56 - 75) 100 - 175 (75 - 130) 175 - 750 (130 - 560) QUÉ ES LO PRÓXIMO? Comparada con la fase IIIA, la fase IIIB exige una reducción del 90% de la materia en partículas y del 50% de los NOx. La fase IV reducirá los NOx en un 80% adicional, eliminando casi por completo las emisiones tanto de materia en partículas como de NOx. Tamaño del motor Fecha de cumplimiento Fecha de cumplimiento con la fase IIIB con la fase IV ¿Se necesitan nuevos sistemas para la fase IIIB? ¿Se necesitan nuevos sistemas para la fase IV? 50 - 75 CV (37 - 56 kW) Cumple la norma 2013 Cumple la norma Sí 75 - 100 CV (56 - 75 kW) 2012 2015 Sí Sí 100 - 175 CV (75 - 130 kW) 2012 2015 Sí Sí 175 - 300 CV (130 - 224 kW) 2011 2014 Sí Sí 300 - 600 CV (224 - 447 kW) 2011 2014 Sí Sí 3 Sistema de combustible de alta presión « Common Rail » (HPCR) Un sistema de inyección de combustible altamente eficiente es esencial para que el motor diésel no contamine. El sistema de alta presión "Common Rail" (HPCR) posee un diseño de inyección de combustible avanzado que regula mejor la presión del combustible y la secuencia de inyección. Ya se utiliza habitualmente en motores Doosan de alta potencia y su tecnología de unidad de control electrónico (ECU) será decisiva a la hora de cumplir las exigencias de las fases IIIB y IV. Permite la aplicación de tecnologías adicionales como los filtros de partículas diésel (DPF), los catalizadores de oxidación de diésel (DOC) y los sistemas de reducción catalítica selectiva (SCR), que se describen a continuación. CÓMO FUNCIONA EL SISTEMA HPCR? PRESIÓN DEL COMBUSTIBLE • La bomba aumenta la presión del combustible (22000 – 34000 psi / 1577 – 2344 bares). • El sistema "common rail"almacena el combustible presurizado. • Los inyectores proporcionan combustible al motor. SECUENCIA DE INYECCIÓN BOMBA DE ALTA PRESIÓN La unidad de control eléctrico (ECU) controla los inyectores para permitir múltiples inyecciones de combustible durante cada ciclo de combustión. UNIDAD DE CONTROL ELECTRÓNICO ECU DEPÓSITO DE CARBURANTE El sistema HPCR se incorporó a muchas máquinas Doosan en la fase IIIA. Su sistema ECU es crítico para las futuras tecnologías de la fase IIIB y de la fase IV. COMMON RAIL LOS BENEFICIOS DE UNA MEJOR COMBUSTIÓN La alta presión transforma el combustible en una vaporización extremadamente fina cuando sale de los inyectores. De esta forma la combustión es más completa, dando como resultado: Menores costes: Como el combustible se quema de forma más completa, el motor necesita menos para funcionar. Tubo de escape más limpio: Queda menos combustible sin quemar en el tubo de escape. Mejor rendimiento: Las inyecciones múltiples durante cada ciclo de combustión significan que esa combustión dura más tiempo, creando más energía y más rendimiento para el motor. Mayor comodidad: La combustión más larga disminuye la presión máxima en el cilindro del motor. Esto reduce los niveles de ruido del motor, haciendo que el uso sea más cómodo. 4 SCR y EGR – Tecnología acorde con las necesidades de los motores El objetivo de las directivas de las fases I a IV es reducir los agentes contaminantes que se producen cuando un motor diésel quema combustible. Esto requiere reducciones drásticas de los NOx y de la materia en partículas. La reducción de ambos contaminantes de forma simultánea representa un desafío interesante, ya que reducir uno de ellos implica un incremento del otro. Esto se debe a que los óxidos de nitrógeno se generan a altas temperaturas mientras que las partículas surgen a bajas temperaturas. Los NOx se generan a altas temperaturas. Las partículas se generan a bajas temperaturas. Doosan utilizará dos tecnologías diferentes para proporcionar el mejor rendimiento y los menores costes de funcionamiento para cada motor: EGR (recirculación de los gases de escape) y SCR (reducción catalítica selectiva). Se seleccionará la mejor opción según las características del diseño y los requisitos de aplicación. Las cargadoras de ruedas de más de 130 kW (175 CV) y todos los dúmperes articulados utilizarán la tecnología SCR asociada con los famosos motores Scania. Las cargadoras de ruedas de menos de 130 kW (175 CV) y tanto las excavadoras de orugas como las excavadoras de ruedas incorporarán la tecnología EGR asociada con los motores Doosan e Isuzu. DOOSAN DL06 DOOSAN DL08 ISUZU 6UZ1X ISUZU 6GW1X E G R SCANIA DC09 SCANIA DC13 S C R EL EGR EN POCAS PALABRAS EL SCR EN POCAS PALABRAS • Adecuado para máquinas in situ que requieran funciones multitarea, como excavadoras de orugas, excavadoras de ruedas y cargadoras de ruedas de menos de 130 kW • Emisiones reducidas de NOx • Tecnología básica del motor sin cambios • Sin procedimientos especiales de servicio y mantenimiento • Sin instrucciones especiales de funcionamiento • Sin necesidad de aditivos • Adecuado para máquinas que requieran altos niveles de par o velocidad, tales como las cargadoras de ruedas de más de 130 kW y los dúmperes articulados • Emisiones reducidas de materia en partículas • Eficiencia del combustible mejorada • Fuerza, par y aceleración mejorados • Intervalos de mantenimiento más largos • Compactos y fáciles de instalar (con la misma instalación para la fase IV) 5 La última pieza que completa el puzle: Dado que los sistemas SCR y EGR no serán suficientes por sí mismos para reducir las emi de acciones post-tratamiento. Estas son Oxidación catalítica (DOC), Filtrado (DPF), Regener los fabricantes de coches. Estos procesos limpian los gases producidos por el motor o de post-tratamiento depende del motor, y Doosan ad Recirculación de los gases de escape (EGR) Gases de escape enfriados y recirculados También conocido como CEGR (recirculación de los gases de escape refrigerados), el sistema EGR, que requiere una capacidad de refrigeración avanzada, reduce los NOx mediante la recirculación de los gases de escape de vuelta al motor. Esto diluye la cantidad de oxígeno en la cámara de combustión y reduce la temperatura máxima de la combustión. Como resultado, la formación de NOx se reduce pero la de materia en partículas aumenta. Por consiguiente, Doosan utiliza el sistema EGR en combinación con otros sistemas que son muy efectivos reduciendo las partículas, tal y como hemos mostrado anteriormente. Gas recirculado Gases de escape Toma de aire EL DOC CATALIZADOR DE OXIDACIÓN DE DIÉSEL El DOC es un catalizador especial que reacciona al contacto con los gases de escape. La reacción transforma las emisiones de partículas de los gases en sustancias inofensivas como agua y dióxido de carbono. Salen gases depurados con una menor concentración de partículas. DOC DPF Gases de escape Los gases con una concentración mayor de partículas entran. EL DPF FILTRO DE PARTÍCULAS DIÉSEL El DPF filtra los gases de escape del motor para eliminar las partículas. Consiste en un sistema de filtración del flujo a través de una pared cerámica que separa las partículas de los gases. Filtro de flujo de pared Los gases de escape sucios (flechas marrones) pasan a través de las paredes del filtro. Las partículas se quedan en el camino y los gases limpios (flechas azules) salen. Las barreras obligan a los gases a pasar por las paredes del filtro. Regeneración DPF Para mantener el DPF limpio y en perfecto funcionamiento, la alta temperatura del propio tubo de escape se utiliza para quemar las partículas acumuladas en el DPF. Este proceso de limpieza semi-automático se llama regeneración. 6 tecnologías post-tratamiento isiones a los niveles establecidos en la fase IIIB, Doosan los combinará con una selección ración (alta temperatura) y AdBlue®. Estas medidas ya han sido utilizadas ampliamente por o los convierten en agua, nitrógeno y dióxido de carbono. El sistema más apropiado daptará el post-tratamiento a sus sistemas SCR y EGR. Reducción catalítica selectiva (SCR) El sistema SCR aplica una presión mayor a la inyección de combustible y optimiza la combustión para mejorar el aprovechamiento y la respuesta del carburante. Esto disminuye la formación de materia en partículas pero incrementa la cantidad de NOx en los gases de escape. Este se trata mediante la inyección de una solución de urea, AdBlue®, dentro del flujo del tubo de escape, lo que transforma los gases del tubo en nitrógeno y agua. Salen gases más limpios con una menor concentración de NOx. ® AdBlue R Gases de escape ECU C RS O D ZI A AdBlue® se mezcla con los gases de escape y fluye hacia el interior del catalizador. L A T CA AdBlue® AdBlue® y los NOx reaccionan con el catalizador, formando vapores inofensivos de nitrógeno y agua. El sistema HPCR es crítico para los sistema de post-tratamiento. El ECU controla y monitoriza la regeneración y la mezcla con AdBlue®. Trabajando juntos para alcanzar la fase IV Una selección de los sistemas DOC/DPF o SCR es suficiente para cumplir con la mayoría de requisitos de la fase IIIB. Para cumplir con las todavía más exigentes normas de la fase IV, Doosan utilizará las tecnologías DOC/DPF y SCR juntas en muchos de los equipos. DPF DOC PF C/D O D A EM SIST ® AdBlue R C RS O D IZA L A T CA 7 Como todos los fabricantes de la industria de la maquinaria pesada para construcción, Doosan está trabajando mucho para mejorar y adaptar sus productos para hacerlos más respetuosos con el medio ambiente. «Existen 5 tendencias clave en la „ecologización“ de los equipos de construcción pesados»*. REDUCCIÓN DE RESIDUOS REUTILIZACIÓN Y RECICLADO „La mayoría de fabricantes han establecido programas de reconstrucción de piezas o en ocasiones de máquinas enteras. Bajo ciertos programas, un distribuidor puede recoger una máquina usada, reemplazar sus componentes antiguos, repintarla y venderla con un número de serie que indique que ha sido remanufacturada. Esa es una forma de reciclado“. UTILIZACIÓN DE MÁS RENOVABLES „Particularmente en Europa, ha habido un incremento de la utilización de fluidos hidráulicos fabricados a partir de fuentes renovables como aceites de soja y colza. La mayoría de fabricantes han comenzado a utilizar aceites no procedentes del petróleo que cumplen todos los requisitos de desgaste“. „Los ordenadores de a bordo que miden el uso del motor son cada vez más comunes. Cuando un operador hace una pausa en su trabajo y simplemente está sentado descansando, el ordenador de a bordo reduce la velocidad del motor al ralentí. Esto ahorra combustible, emisiones y dinero“. LIMPIEZA DE LOS COMBUSTIBLES DIÉSEL „Los nuevos reglamentos de emisiones de los motores diésel en Europa y en los Estados Unidos establecen una reducción importante de las emisiones de óxido de nitrógeno y carbonilla en las máquinas de construcción para 2014. La otra cara de la moneda es que las máquinas con nuevos filtros y otras versiones del diseño pueden costar un 25% más“. REDUCCIÓN DE LAS EMISIONES DE CO2 „Los fabricantes están introduciendo máquinas híbridas que utilizan baterías para dejar que el motor solo se ocupe de suministrar energía para el ciclo productivo. Además, algunos fabricantes están experimentando con motores más pequeños de lo normal que funcionan con un generador. El resultado es una reducción significativa del consumo de combustible, con muchas menos emisiones de dióxido de carbono“. Las especificaciones así como el diseño pueden experimentar cambios sin previo aviso. En las fotografías de productos Doosan puede aparecer equipamiento no de serie. tendencias verdes (*) Descritas por Frank Manfredi, editor de Machinery Outlook. Su distribuidor de Doosan autorizado ©2011 DOOSAN D 4401500-ES (06-11) D I CE - D r ève R i ch e ll e 167 - B -1410 Wate r l o o B e l g iu m