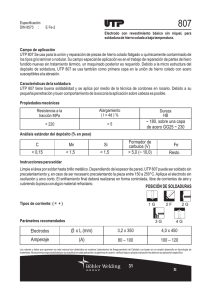

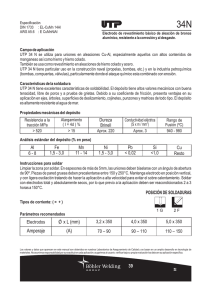

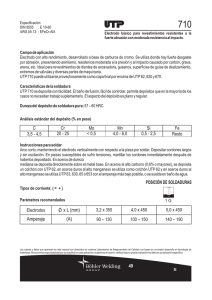

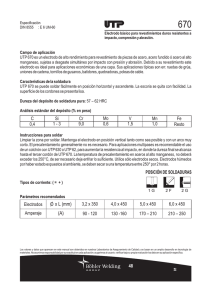

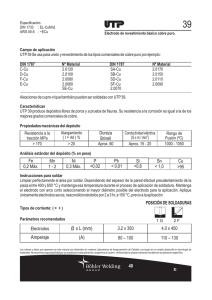

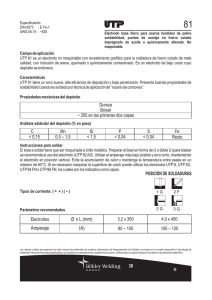

Soldaduras especiales para reparación

Anuncio