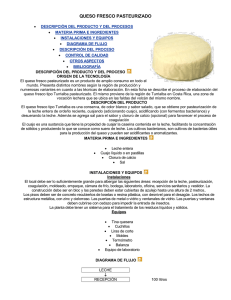

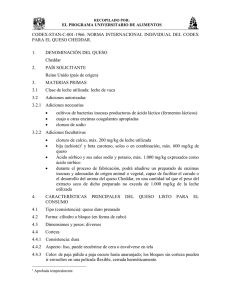

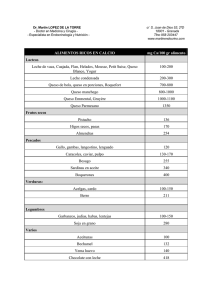

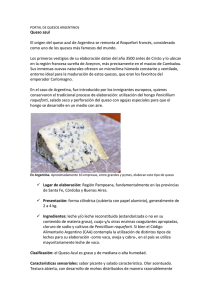

caracterización de la industria quesera de la región del valle de

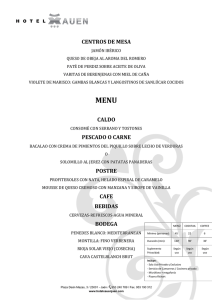

Anuncio