Autor invitAdo: Herbert KrAibüHler AutomAtizAción: unA tendenciA

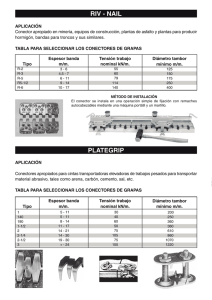

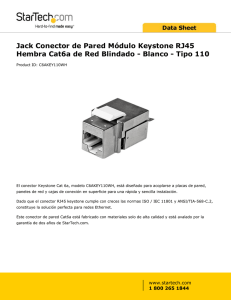

Anuncio