m - Rodin - Universidad de Cádiz

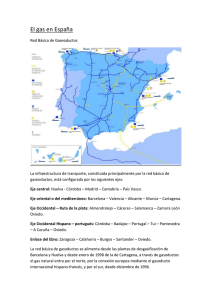

Anuncio