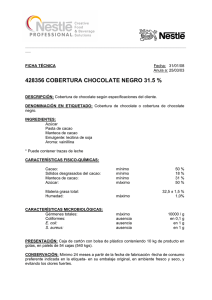

normalización de un laboratorio fisicoquímico

Anuncio