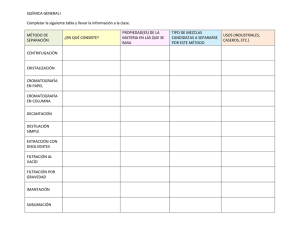

manual del laboratorio de bioseparaciones

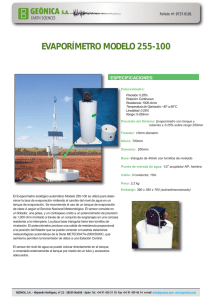

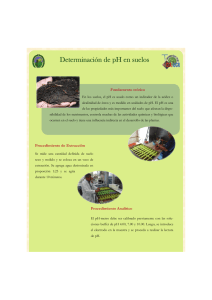

Anuncio