Estacion de Ataque de Placas

Anuncio

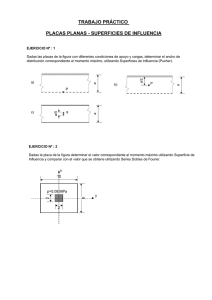

INSTITUTO TECNOLÓGICO DE MÉRIDA DEPARTAMENTO DE INGENIERÍA ELÉCTRICA Y ELECTRÓNICA TALLER DE INVESTIGACIÓN II AWD-PBC REPORTE FINAL INTEGRANTES: CHIN CANCHE ERVIN EDGAR MALDONADO QUEZADA GERARDO SUAREZ CARRERA SERGIO TUTOR: DRA. MARGARITA ÁLVAREZ CERVERA CARRERA: INGENIERÍA ELECTRÓNICA PERIODO: AGOSTO – DICIEMBRE 2013 GRUPO: 8EM MÉRIDA, YUCATÁN A 14 DE DICIEMBRE DE 2013 I INDICE DE CONTENIDO INTRODUCCION 1 CAPITULO 1: FUNDAMENTOS TEORICOS 5 1.- ¿Que son los PCB´s? 5 1.1 ¿Por qué utilizar PCB´s? 6 1.1.1 DISEÑO DE ESQUEMÁTICO 7 1.1.1.1 EAGLE 7 1.1.1.2 ARES de Proteus. 8 1.1.1.3 PCB Wizard 9 1.1.2 TRASPASO DE ESQUEMÁTICO A PLACA 10 1.1.2.1 Método de planchado 10 1.1.2.2 Método de serigrafía 12 1.1.2.3 Método de fotográfico. 14 1.1.3 ATACADO DE LA PLACA. 16 1.1.3.1 Método de atacado con acido 16 1.1.3.2 Atacado con cloruro férrico 18 CAPITULO 2: ANTECEDENTES Y CAUSAS DEL PROBLEMA 20 2.1 ANTECEDENTES 20 2.1.1 PCB Maratókád. 22 2.1.2 Grabadora de aspersión JET 34 D 23 2.1.3 Proma máquina de grabado especial con calefacción, tipo 2030 141030 25 2.1.4 Estación de Marathi 27 II 2.1.5 Grabadora por aspersión SPLASH 29 2.1.6 Procesos industriales para el atacado de placas de circuito impreso. 31 2.1.6.1 Proceso de atacado de las placas arduino 31 2.2 CAUSAS DEL PROBLEMA 32 2.2.1 CAUSAS 32 2.2.2 SOLUCIONES 33 CAPITULO 3: DISEÑO E IMPLEMENTACION 34 3.1 Definición problema a resolver 34 3.2 Determinación de las variables de entrada y salida 35 3.2.1 variables de entrada 35 3.2.2 variables de salida 35 3.3 Definición del sistema por etapas 36 3.4 Diseño de cada etapa 38 3.4.1 interfaz de usuario. 38 3.4.2 Sistema de abastecimiento y recuperación de cloruro férrico. 38 3.4.3 Sistema de abastecimiento y recuperación de agua. 39 3.4.4 Sistema de control maestro. 39 3.4.6 Sistema de secado 40 3.4.5 Sistema de atacado 40 3.5 Simulación 41 3.6 Montaje 43 3.7 Pruebas 52 3.8 Resultados 55 Referencias 57 III INDICE DE TABLAS Y FIG Tabla 1: Cronograma de actividades 4 Figura 1.1 Placa de circuito impreso 5 Figura 1.2: Diseño de esquemático 6 Figura 1.3: Traspaso de esquemático a placa 6 Figura 1.4: Atacado de la placa. 6 Figura 1.5: Cadsoft Eagle 7 Figura 1.6: Ares de Proteus. 8 Figura 1.7: PCB Wizard 9 Figura 1.8: Planchado del esquemático. 11 Figura 1.9: Removiendo excesos de papel. 11 Figura 1.10: Aplicación de la emulsión 13 Figura 1.11: Aplicación de la tinta para traspaso a placa 13 Figura 1.12: Placa lista para atacado 13 Figura 1.13: Placa con resina fotosensible lista para su revelado 15 Figura 1.14: Insoladora para método fotográfico. 15 Figura 1.15: Medidas de seguridad para trabajar con acido clorhídrico 17 Figura 1.16: Atacado de placa fenólica con acido clorhídrico. 17 Figura 1.17: Atacado con cloruro férrico 19 Figura 1.18: Placa después de atacado con cloruro férrico 19 Figura 2.1: Estación de atacado PCB Maratókád 22 Figura 2.2: Grabadora de aspersión JET 34 D. 23 Figura 2.3: Proma máquina de grabado especial con calefacción, tipo 2030 141030 25 IV Tabla 2: Especificaciones Proma máquina 26 Figura 2.4: Estación de Marathi 27 Figura 2.4: Grabadora por aspersión SPLASH 29 Figura 2.5: Atacado industrial de placas arduino. 31 Figura 3.1: Sistema definido por etapas 36 Figura 3.2: Diseño con SketchUp 41 Figura 3.3: Interfaz de simulación Twido suite 42 Figura 3.4: Panel de simulación de entradas y salidas Twido suite 42 Figura 3.5: Simulación Twido suite. 42 figura 3.6: Estructura para prototipo con nivel superior e inferior. 43 Figura 3.7: Estructura completa y primeros componentes. 43 Figura 3.8: Propuesta de diseño ideal del prototipo. 44 Figura 3.9: Interfaz de usuario. 45 Figura 3.11: Vista posterior superior sistema de cloruro. 45 Figura 3.10: Vista frontal superior sistema de cloruro. 46 Figura 3.12: Bomba utilizada para la inyección de aire en la etapa de atacado. 46 Figura 3.13: Vista frontal sistema de abastecimiento y recuperación de agua. 47 Figura 3.14: Vista posterior sistema de abastecimiento y recuperación de agua. 47 Figura 3.15: Sistema de atacado visto desde arriba. 48 Figura 3.16: Reparación de fuga sistema de atacado. 48 Figura 3.17: Sistema de secado 49 Figura 3.18: Añadiendo lámpara para mejorar sistema de secado. 49 Figura 3.19: PLC usado para sistema de control maestro. 50 Figura 3.20: Foco indicador de fin de proceso. 50 V Figura 3.21: Implementación de prototipo final. 51 Figura 3.22: Generando programa de control maestro. 52 Figura 3.23: Probando sistema de secado. 52 Figura 3.24: Conectando salidas al PLC 53 Figura 3.25: Probando sistema de llenado de cloruro férrico. 53 Figura 3.26: Probando sistema de atacado. 54 Figura 3.27: Primera placa revelada con el sistema AWG-PCB 55 VI INTRODUCCIÓN: Cuando se lleva cabo el diseño de un diagrama electrónico, siempre se genera un prototipo digital, que más adelante, tendrá que ser construido de manera física para poner a trabajar dicho diseño. Para la construcción física de un circuito electrónico se lleva a cabo varios procesos: Esta el diseño digital, donde el diagrama es simulado y probado en algún software; luego el diagrama debe ser impreso en una placa fenólica con cobre o algún material conductor para luego ser atacada con algún acido que desgaste el excedente de material que no se utilizara y así, solo quedan marcadas, en la placa, las pistas conectadas donde se soldaran los elementos electrónicos. El presente trabajo trata del diseño, simulación y construcción del prototipo de un sistema capaz de realizar la tarea del proceso de atacado de placas de circuito impreso realizados en placa fenólica con enjuague con el fin de evitar manchas y quemaduras de piel o ropa, y disminuir el tiempo utilizado en este proceso. OBJETIVO GENERAL Diseñar e implementar un prototipo de máquina para el revelado de placas de circuitos impresos mediante el uso de cloruro férrico, con el fin de reducir el tiempo de fabricación de estas placas, haciendo uso racional y eficiente de los recursos. -1- OBJETIVO ESPECÍFICO Diseñar e implementar el prototipo de una estación automatizada que sea capaz de manipular acido, para retirar el excedente de cobre en las placas. Optimizar el método de atacado mediante el uso de cloruro férrico. Obtener una superficie de trabajo capaz de soportar hasta dos placas de circuitos impresos de hasta 10x10 cm con retroalimentación de bombeo y enjuague. Reducir costos y desperdicios tóxicos, la maquina diseñada se encargara de proporcionar el ácido, para luego almacenar los desechos y evitar un daño ambiental con estos fluidos. . HIPÓTESIS Mediante un dispositivo de control electrónico y una estructura mecánica adecuada es posible lograr la mínima intervención del operario en el proceso de atacado de una placa fenólica mediante la utilización de cloruro férrico con fase de enjuague. JUSTIFICACIÓN La experiencia en elaboración de placas de circuito impreso ha demostrado que al momento de su elaboración la fase de atacado es un proceso tardado y tedioso, que consume muchos recursos y tiempo para el revelado de solo una placa. Con el fin de reducir tiempo, el usuario ya no tendrá que hacer el proceso de atacado de manera manual, ya que la maquina efectuara el trabajo. Con este prototipo se pretende, optimizar el uso de recursos, tiempo de trabajo y los costos -2- DELIMITACIONES Revelado de hasta dos placas de circuito impreso de 10x10 cm como máximo de una sola capa, con intervención mínima del usuario. LIMITACIONES Prototipo de revelado de placas de circuitos impresos, mediante el atacado con cloruro férrico, acelerando el proceso mediante la inyección de burbujas de aire. IMPACTO SOCIAL, TECNOLÓGICO Y AMBIENTAL Gracias a que este prototipo será capaz de reutilizar, hasta cierto número de veces, los insumos necesarios para revelar los circuitos impresos representa una opción por de más viable para revelar estos circuitos, ya que además de generar menos residuos, representa un beneficio en costo/tiempo. Con el aspecto tecnológico, se evitara el manejo de manera física del cloruro férrico automatizando el trabajo y contribuyendo de manera social a evitar manchas y quemaduras, en la ropa y área de trabajo. -3- CRONOGRAMA Tabla 1.1 Cronograma de actividades Semana Descripción de las actividades. 1 Selección y decisión de proyecto. 2 Visualización del proyecto. 3 Investigación de antecedentes y principios teóricos. 4 Planeación del prototipo y definición de etapas de construcción. 5 Evaluación de materiales y pedido de materiales. 6 Pruebas de métodos de atacado. 7 Pruebas de tiempo en atacado de placas y formas de inyectar el disolvente. 8 Etapa 1 y 2: software de método de atacado y tiempos de funcionamiento. 9 Evaluación y modificación de software. 10 Etapa 3 y 4: indicadores y acople de etapas. 11 Evaluación y corrección etapas 3 y 4. 12 Software de control maestro. 13,14,15 Evaluación, corrección y modificación del prototipo. 16 Entrega de proyecto. -4- CAPITULO 1 FUNDAMENTOS TEÓRICOS 1.- ¿Que son los PCB´s? Un circuito impreso o PCB (del inglés printed circuit board), es un medio para sostener mecánicamente y conectar eléctricamente componentes electrónicos, a través de rutas o pistas de material conductor, grabados en hojas de cobre laminadas sobre un sustrato no conductor denominado placa. [1] Existen varios tipos de placa, las más comunes son: De baquelita. El material del que está hecha es eso, baquelita. De color amarillo o blanco opaco es el tipo más barato. Por el contrario, es bastante frágil y se puede partir al intentar cortarla si no se tiene bastante cuidado. De fibra de vidrio. Está hecha de eso mismo, de color generalmente verde translucido. Es ligeramente más cara que la anterior pero bastante mejor en cuanto a tenacidad se refiere, es decir, es más difícil que se parta si se corta mal. [2] Figura 1.1 Placa de circuito impreso -5- 1.2 ¿Por qué utilizar PCB´s? Los PCB's son sin duda la forma más perfeccionada de conseguir una placa de circuito impreso y que ofrecen el acabado más fiable. Por el contrario, exigen un proceso muy laborioso. Existen placas a simple cara y a doble cara. [3] Elaborar una placa de circuito impreso es un proceso muy laborioso en la implementación de un circuito electrónico que incluye: Figura 1.2: Diseño de esquemático Figura 1.3: Traspaso de esquemático a placa Figura 1.4: Atacado de la placa. -6- 1.2.1 DISEÑO DE ESQUEMÁTICO El diseño de las pistas o esquemático, ya sea a mano o mediante software, como lo pueden ser el programa Eagle, Ares de Proteus, PCB Wizard, entre otros, siempre optimizando en espacio, presentación e insumos necesarios para su realización. 1.1.1.1 EAGLE Siglas de Easily Applicable Graphical Layout Editor, es un programa de diseño de diagramas y PCB’s con autoenrutador. Famoso alrededor del mundo de los proyectos electrónicos DIY, debido a que muchas versiones de este programa tienen una licencia Freeware y gran cantidad de bibliotecas de componentes alrededor de la red. El editor es capaz de producir archivos GERBER y demás, que son utilizados en el momento de la producción. El programa consta de tres módulos, un Diagramador, un Editor de esquemas y un Autorouter que están integrados por lo no hay necesidad de convertir los netlist entre esquemas y diseños. Es una potente aplicación con la que diseñar circuitos impresos y realizar esquemas electrónicos. [4] Figura 1.5: Cadsoft Eagle -7- 1.1.1.2 ARES de Proteus. Es la herramienta de la suite Proteus dedicada al diseño de placas de circuito impreso (PCB). Está plenamente integrada con la herramienta ISIS. Es una herramienta que facilita la realización de los más complejos diseños de circuitos impresos gracias a su utilización de una base de datos de redes de alta resolución de 32 bits. Con esta técnica se posibilita la colocación de elementos con una resolución lineal de 10 nanómetros en placas de circuito impreso de hasta 20m. Además, cualquier componente puede ser rotado con una resolución angular de 0,1 grados. Por todo ello, Ares es una herramienta ideal para realizar placas con trazados de pistas de altísima densidad. Incorpora un avanzado trazador automático de pistas basado en rejilla. Su potencia, rapidez y flexibilidad permite generar todas las rutas de una placa de circuito impreso con pistas de cualquier grosor, utilizando vías de cualquier ancho, a 90 o 45 grados y gestionando desde una a ocho capas. [5] Figura 1.6: Ares de Proteus. -8- 1.1.1.3 PCB Wizard PCB Wizard es un programa diseñado para el ámbito educativo que permite crear esquemas de circuitos electrónicos y a partir de estos, obtener de una manera sencilla el diseño del circuito impreso. Es un paquete de gran alcance para el diseño de placas de circuito impreso de una sola cara y doble cara (PCB). Proporciona una amplia gama de herramientas que cubren todos los pasos tradicionales de producción de PCB, incluyendo dibujo esquemático, captura esquemática, la colocación de componentes, enrutamiento automático, lista de materiales de información y la generación de archivos para la fabricación. Además, ofrece una gran cantidad de funciones inteligentes que eliminan la empinada curva de aprendizaje que normalmente se asocian con los paquetes de PCB. [6] Figura 1.7: PCB Wizard -9- 1.1.2 TRASPASO DE ESQUEMÁTICO A PLACA Consiste en el traspaso de un diseño o esquemático a placa, ya sea por el método de planchado, serigrafía o fotográfico. 1.1.2.1 Método de planchado El papel utilizado en la impresión es uno de los elementos críticos para obtener buenos resultados. La etapa posterior es la limpieza del cobre del PCB antes de aplicar el tóner de la impresión. Usando “lijas al agua” para pulir y limpiar la superficie. Luego viene el paso de recortar el papel para colocarlo sobre la placa en la posición más adecuada y tan bien centrada como sea posible. De todos modos, algunos detalles de alineación pueden corregirse al final del proceso con pequeños recortes en los bordes de la placa. Con equipos de potencias ubicadas entre 1000W y 1500W los resultados son óptimos, en función de las experiencias compartidas por la mayoría de las personas que utilizan esta técnica. Por otro lado, el conjunto “papel + placa + superficie de apoyo” varían en cada aplicación. Es decir, los tiempos de planchado nunca serán iguales para dos placas. La experiencia y la práctica enseñan a lograr los tiempos de trabajo más adecuados para cada PCB. Una vez que el tóner se ha transferido al cobre, viene la etapa en la que el agua se encargará de facilitar la acción de retirar el papel. Para aquellos que no lo saben, el papel no se retira como - 10 - una etiqueta autoadhesiva. Se debe esperar algunos minutos. Para que tengas una idea, el tiempo considerado para comenzar a retirar el papel no debe ser menor a tres minutos. [7] Figura 1.8: Planchado del esquemático. Figura 1.9: Removiendo excesos de papel. - 11 - 1.1.2.2 Método de serigrafía En este proceso se utiliza un bastidor o marco de madera el cual tienen un malla muy fina de nylon, la cual se cubre con una delgada capa de emulsión fotosensible, por medio de un proceso fotográfico y con la imagen del circuito impreso en positivo se curan aquellas áreas de la emulsión que fueron expuesta a la luz y pudiendo remover de la malla por completo la emulsión de aquellas áreas que no fueron atacadas por la luz. El bastidor así grabado tiene áreas de la malla obstruidas por la emulsión curada y otras áreas libres que corresponden fielmente a las áreas de cobre que se diseñaron para el circuito impreso. El positivo se obtiene haciendo una impresión láser de alta calidad de la imagen del circuito impreso sobre una hoja de acetato, y de ser necesario retocar con marcador opaco. La emulsión y el proceso fotográfico se debe hacer en un recito adecuado, con ventilación y la iluminación adecuada. Una vez que se tiene el bastidor listo, se coloca sobre la placa virgen perfectamente limpia, y encima de la malla se le pone tinta para serigrafía, que puede ser cualquiera que no tenga como base agua y que no contenga pigmentos minerales. Con ayuda de un rasero se corre la tinta de arriba abajo dejando una capa uniforme a lo largo de el bastidor, de esta forma la tinta pasara solo por aquellas partes de la malla que están libres de emulsión, al separar el bastidor de la placa de cobre, se tiene que esta ya tiene la imagen del circuito impreso marcada con tinta y solo bastara unas horas al sol, para que quede completamente seca y lista para el siguiente paso, el atacado. - 12 - El tiempo de revelado de la malla y de secado de las tarjetas, cambia dependiendo de la calidad de la tinta, del tipo de bombillo que utilice y distancia de la luz, al exponer los positivos. Este método vendría a ser el siguiente después del método de planchado, ya que este nos permite tener pistas con un grosor menor al posible, al utilizar el método de planchado. [8] Figura 1.10: Aplicación de la emulsión Figura 1.11: Aplicación de la tinta para traspaso a placa Figura 1.12: Placa lista para atacado - 13 - 1.1.2.3 Método de fotográfico. El método fotográfico para la elaboración de circuitos impresos se lleva a cabo a partir de un fotolito negativo, ya sea de un dibujo manual en papel o de un diseño por computadora impreso. El fotolito es una lámina de papel o acetato (transparencia) en el que está impreso el trazado de pistas que queremos transportar a la placa de circuito impreso. La finalidad del fotolito es permitir que la luz ultravioleta incida sobre las zonas que queremos eliminar pero no sobre las que queremos conservar. En cuanto a lo que hay impreso en el fotolito, además del trazado que forma el circuito es conveniente que haya algún texto, no sólo para poder identificar el fotolito o la placa, sino para saber por qué cara estamos viendo el fotolito, ya que si lo ponemos por la cara que no es, obtendremos una imagen especular de la original. Lo ideal es disponer del trazado en soporte informático. Una precaución importante es verificar que el tamaño al que se imprime es el correcto, ya que determinados formatos como el GIF o el BMP no almacenan información de tamaño, así que habrá que editarlos con Photoshop (o similar) y guardarlos en un formato que sí lo haga. El siguiente paso es revelar nuestro esquemático con una insoladora, que no es más que una fuente de luz ultravioleta. Para su construcción, normalmente se utilizan tubos fluorescentes especiales, cuya luz es, en su mayor parte, ultravioleta. Sin embargo, otras fuentes de luz, como el sol, los tubos fluorescentes de luz día (los habituales de uso doméstico) o las lámparas de incandescencia ultravioletas, también emiten cierta cantidad de luz ultravioleta, aunque tienen inconvenientes que las hacen poco recomendables: las lámparas de incandescencia disipan tanto calor que pueden llegar a estropear el fotolito ó el barniz fotosensible, y - 14 - obligarían a añadir sistemas de ventilación forzada a la insoladora; la luz del sol es tan variable que hace imposible fijar unos tiempos de exposición fiables, y obliga a trabajar sólo de día y sin nubes; los fluorescentes de luz día se pueden utilizar aunque la proporción de ultravioletas de su espectro luminoso sea pequeña, ya que, aún siendo alto, el tiempo de exposición será siempre el mismo. [9] Figura 1.13: Placa con resina fotosensible lista para su revelado Figura 1.14: Insoladora para método fotográfico. - 15 - 1.1.4 ATACADO DE LA PLACA. El atacado de la placa, consiste en remover los excedentes de cobre que no sean pista, mediante cloruro férrico o cualquier sustancia capaz de corroer el cobre excedente. Esto se consigue protegiendo de la corrosión las areas que si formen parte de las pistas. Para ello, se utilizan tintas especiales, barnices o adhesivos. El tiempo de revelado dependerá de la concentración del revelador o atacador y de la temperatura del agua. El atacador, es un líquido que reacciona con el cobre de las zonas no protegidas hasta hacerlo desaparecer. En las tiendas de componentes se encuentra de dos tipos. El que llaman atacador lento es cloruro férrico, el cual es sucio y lento, nada recomendable. El que venden como atacador rápido está compuesto por dos líquidos, ácido clorhídrico y agua oxigenada, ambos rebajados en una determinada proporción. Este atacador es bueno, pero caro. [10] 1.1.3.1 Método de atacado con acido Esta reacción es exotérmica, lo cual quiere decir que libera calor, además es bastante violenta. Usando este método, sólo se mezclara lo que se vaya a utilizar. Realizando el proceso al aire libre. [11] Preparar el ácido, a partes iguales aguafuerte, agua oxigenada de 110 volúmenes y agua del grifo (por ese orden), haciendo la mezcla justa para cubrir la placa. Se puede aprovechar para hacer más de una placa y así ahorrar y proteger el medio ambiente. Este ácido tiene una vida útil en tiempo y en placas, por lo tanto, no guardar una vez mezclado. - 16 - Es necesario tomar precauciones; realizar las operaciones siguientes en un lugar ventilado, ponerse mascarilla de fieltro, guantes, una bata o ropa vieja y unas gafas plásticas. Cualquier descuido puede dar un disgusto. [12] Figura 1.15: Medidas de seguridad para trabajar con acido clorhídrico Figura 1.16: Atacado de placa fenólica con acido clorhídrico. Esta operación dura sobre unos cinco minutos, aunque dependerá de la temperatura de los líquidos, la cantidad que se use, la calidad de los productos, cuanto se mueva el túper. Se retira la placa y se coloca en un recipiente preparado con agua limpia. Los productos químicos usados no se tiran de golpe por el fregadero, se echan diluidos con agua abundante poco a poco. - 17 - 1.1.3.2 Atacado con cloruro férrico El atacado químico se produce mediante cloruro férrico (Cl3Fe). Este atacado responde a las siguientes reacciones: El cloruro férrico se puede adquirir en el mercado especializado en componentes electrónicos, se presenta ya diluido o en forma de sólido granulado. Para comenzar el ataque primero se debe contar con un espacio con una ventilación adecuada y disponibilidad de agua corriente, estas son las únicas restricciones que pide el método, así es que se puede hacer a cielo abierto auxiliado de una manguera o cubeta con agua. Se vierte la solución de cloruro férrico en un recipiente en donde quepa la totalidad de la placa y esta sea cubierta por la el fluido, es indispensable que al recipiente sea de un material no ferroso, tal como plástico o vidrio, en ningún caso se pondrá utilizar un recipiente o utensilios de de aluminio, cobre o acero inoxidable etc. El ataque químico comienza cuando la solución entra en contacto con las áreas de cobre desprotegidas por la tinta. La corrosión y remoción total de dichas áreas puede tardar varios minutos, pudiendo reducirse el tiempo si existe una ligera agitación de la solución al momento de estar el ataque. Cabe señalar que la temperatura juega un papel importante, en un día muy gélido la corrosión tardara más que en un día caluroso, sin embargo no se recomienda inducir calor a la solución por ningún método diferente a la radiación solar. [13] - 18 - Una vez que se haya consumado la corrosión de aquellas áreas indeseadas, se puede extraer la placa de la solución, enjuagarla perfectamente con agua y secarla con un paño. Es indispensable hacer una revisión visual para determinar si ya no existe cobre en las áreas que deben estar limpias, y de encontrarse rastros de cobre se puede volver a sumergir en la solución hasta eliminar todo lo indeseado. Ya con todas las áreas limpias de cobre, se puede remover la tinta con solvente y en estos momentos ya se tiene un circuito grabado. Una vez removida la tinta ya no podrá sumergirse de nuevo a la solución. [14] Figura 1.17: Atacado con cloruro férrico Figura 1.18: Placa después de atacado con cloruro férrico - 19 - Capítulo II ANTECEDENTES Y CAUSAS DEL PROBLEMA. En el presente capitulo se pretende señalar toda la tecnología existente en la actualidad destinada al atacado de placas de circuito impreso, que podría servir de base o ayuda al momento de desarrollar este proyecto, así como las debilidades que afronta dicha tecnología y que mejoras se podrían realizar para optimizar y mejorar esta tecnología en el presente proyecto. 2.1 ANTECEDENTES El atacado de las placas de circuito impreso es uno de los pasos fundamentales en la creación de las placas de circuito impreso, tal importancia ha hecho hincapié en la necesidad de desarrollar procesos automatizados para acelerar este proceso o hacerlo más eficiente en cuanto a la reutilización de los insumos necesarios para la fabricación de las placas de circuito impreso. Esta necesidad a logrado resultados gracias al esfuerzo conjunto de cantidad de gente dedica a la investigación de formas más eficientes en cuanto al atacado de placas de circuito impreso, en el mercado se pueden encontrar desde prototipos caseros hasta maquinaria industrial dedicada al atacado de placas de circuito impreso, las cuales pueden o no, contar con sistema de burbujas para el cloruro férrico, calentamiento del cloruro férrico, enjuague y secado. - 20 - A continuación se presentan algunos de los prototipos y equipos funcionales destinados a él atacado de placas de circuito impreso, así como algunas de sus características más importantes, además se describen algunas formas de atacado de placas de circuito impreso en forma industrial. - 21 - 2.1.1 PCB Maratókád. Figura 2.1: estación de atacado PCB Maratókád Descripción: Una unidad electrónica que controla el tanque a las condiciones para el ataque químico a ser el más ideal. El líquido de ataque químico se calienta (y lo mantiene a una temperatura constante) y se mueve con ventilador para obtener resultados óptimos. Es rápido, aprox. 5 minutos. Funciona perfectamente Precio: €30 000 [15] Ventajas con respecto al proyecto: Controla las condiciones del tanque para hacer el ataque químico más ideal (temperatura de cloruro férrico). Desventajas respecto al proyecto: No cuenta con sistema de rehusó de cloruro férrico y agua, no cuenta con sistema de bombeo de aire para acelerar el proceso. - 22 - 2.1.2 Grabadora de aspersión JET 34 D Máquina de atacado o revelado de grandes prestaciones. Diseñada para placas de 1 cara. Ideal para su uso en laboratorios de C.I. a un precio muy económico. Figura 2.2: grabadora de aspersión JET 34 D. Características * Sistema libre de mantenimiento con boquillas auto-limpiables * Velocidad de grabado: 35 µm de cobre en 65 segundos (con percloruro de hierro caliente). * Resolución de línea por mejor que 0.1 mm * Potente Calentador de 1000W con termostato y fusible contra sobrecalentamiento * Gran tapa superior para permitir una carga fácil, con micro ruptor de seguridad * Tamaño máx. de la placa: 300 x 400 mm * Sujeción de las placas en un carril para tamaños pequeños, con asa fuera de la máquina - 23 - * Sujeción limpia y fácil evitando el contacto con el agente grabador· cubeta de lavado en la parte delantera de la máquina * 3 válvulas con piñón (cuba de grabado, anti-desbordamiento en el lavado, entrada de agua). * Temporizador digital (0-99 minutos) con cuenta atrás, puesta a cero automática e indicador acústico * Construcción robusta de PVC y titanio * Puede trabajar con cualquier tipo de agente grabador * Perfecta también para el revelado por aspersión de film seco fotosensible [16] Datos técnicos Dimensiones: 600 mm x 1100 mm x 850 mm Altura de trabajo: 900 mm Alimentación: 230 V~, 50 Hz, 1500 VA Capacidad de la cuba: 16 l · Peso: 35 kg Ventajas respecto al proyecto: Los materiales de fabricación, el tamaño del prototipo y la calidad de funcionamiento. Desventajas respecto al proyecto: Los costos, sistema de bombeo de aire, tamaño de la placa a revelar y retroalimentación de cloruro y agua. - 24 - 2.1.3 Proma máquina de grabado especial con calefacción, tipo 2030 141030 Figura 2.3: Proma máquina de grabado especial con calefacción, tipo 2030 141030 Precio: € 169,00 Máquina de grabado especial con calefacción, tipo 2030 Descripción En el Plexiglás se introduce el tubo de distribución de aire con aberturas de salida de aire finas y una manguera para hacer circular el líquido. En el marco hay una bomba de diafragma y un sistema de recirculación con calefacción regulable. Alcance del suministro Los titulares de mesa ajustable Termómetro Bandeja de revelado (320 x 285 x 105 mm). [17] - 25 - Especificaciones Calefacción: 230 W V/AC/100 Tabla 2: Especificaciones Proma máquina Max tamaño del tablero 250 mm x 175 mm Capacidad 1,75 L Longitud 320 mm Contenido 1 St. Ancho 105 mm Ventajas respecto al proyecto: El tamaño del prototipo, sistema de calefacción regulable de cloruro férrico y recirculación del mismo, materiales de fabricación. Desventajas respecto al proyecto: Precio, capacidad de placa a revelar, sistema de bombeo de aire, reutilización de agua y cloruro férrico. - 26 - 2.1.4 Estación de Marathi Figura 2.4: Estación de Marathi Precio: 1,349.00 - USD Descripción preparación de prototipos y lote piloto. El grabado fase de pre-llamada, enjuague a través de un solo dispositivo, que es un trabajo rápido y fácil para el usuario. El grabado y los platos son de plástico transparente. Las soluciones cuentan con válvulas de bola y pueden drenarse. El grupo de expertos ha creado plusmarquista. Aproximada calefacción regulable sin escalonamientos. 45 ° C, el desarrollador termómetro y solución de ataque. Cubeta colectora de plástico, doble emisión de un cuadro de distribución especial. [18] Datos técnicos Tiempo de calentamiento: aprox. 30 min Peso en vacío: aprox. 5.10 kg - 27 - Potencia de la bomba de diafragma: máx. 300 l / h El tamaño máximo del panel: 240 mm x 325 mm Tamaño de la unidad: 350 x 335 x 440 mm Tiene un tamaño de la bandeja: 470 x 350 x 50 mm Tanque de decapado: 335 x 58 x 360 mm Tamaño de lavado: 335 x 88 x 360 mm Los controles de volumen alrededor. 5-5 l Enjuague el tanque: aprox. 8 l Calefacción: 230 V/200 W (ajustable hasta 45 ° C) Bomba de diafragma: 230 V/5W Ventajas respecto al proyecto: El tamaño del prototipo, sistema de calefacción regulable de cloruro férrico y recirculación del mismo, materiales de fabricación. Desventajas respecto al proyecto: Precio, capacidad de placa a revelar, sistema de bombeo de aire, reutilización de agua y cloruro férrico. - 28 - 2.1.5 Grabadora por aspersión SPLASH Figura 2.5: Grabadora por aspersión SPLASH Una grabadora por aspersión profesional para atacado de placas de C.I. de alta calidad. Puede también utilizarse para revelar por aspersión placas con film seco fotosensible. [19] Características: Tecnología de atacado por aspersión profesional Definición de hasta 100 µm Tiempo de grabado con percloruro de hierro estándar: 35 µm Cu en 90 segundos Tamaño útil máx.: 210 x 300 mm Bomba de aspersión accionada por imán Calentador incorporado de 1000 W Controlada por termostato Protección contra sobre-calentamiento - 29 - Interruptor de seguridad contra apertura involuntaria de la tapa Temporizador digital con cuenta-atrás, puesta a cero automática y señal acústica Soporte de sujeción de la placa fabricado en titanio Posición de escurrido para el soporte (véase foto) Compartimento de pre-aclarado con zona de escurrido propia Útil también para revelado por aspersión Datos técnicos: Alimentación: 230 V~, 50 Hz aprox. 1150 VA Dimensiones: 60 cm x 66 cm x 120 cm Capacidad del depósito: 25 L Peso: 30 kg - 30 - 2.1.6 Procesos industriales para el atacado de placas de circuito impreso. Para la fabricación industrial de circuitos impresos se utilizan máquinas con transporte de rodillos y cámaras de aspersión de los líquidos de ataque, que cuentan con control de temperatura, de control de presión y de velocidad de transporte. También cuentan con extracción y lavado de gases. 2.1.6.1 Proceso de atacado de las placas arduino Después de foto-procesado y revelado, los paneles pasan por una serie de baños químicos que atacan químicamente la placa de cobre. Figura 2.6: atacado industrial de placas arduino. El movimiento de las placas a través de los baños químicos está completamente automatizado, lo que es necesario porque entre ciertos pasos el oxígeno puede echar a perder una unión en cuestión de segundos, por lo que la transferencia entre los baños ha de ser muy rápida. Además, los baños contienen sustancias químicas cáusticas muy dañinas para los seres humanos, por lo que es mucho más seguro para un robot hacer este trabajo. [20] - 31 - 2.2 CAUSAS DEL PROBLEMA La problemática que se pretende resolver con la implementación del presente proyecto es el de reducir el tiempo de atacado de las placas de circuito impreso, maximizar la reutilización de los insumos necesarios para su realización y evitar accidentes relacionados con el manejo de los materiales necesarios para el atacado de las placas de circuito impreso por parte de un operario humano. 2.2.1 CAUSAS A continuación se mencionan algunas causas del problema a resolver: 1.- Revelar una placa de circuito impreso de forma manual es un proceso por demás tardado y tedioso 2.- Revelar una placa de circuito impreso sin importar el tamaño representa el uso de cierta cantidad de cloruro férrico, sin la posibilidad de reutilizarlo si no se desea atacar otra placa. 3.-Revelar una placa de circuito impreso de forma manual representa la posibilidad de poder mancharse la ropa, manos o hasta provocar algún accidente por mal manejo de las sustancias para el atacado. - 32 - 2.2.2 SOLUCIONES 1.- Implementar un prototipo de máquina para el atacado de placas de circuito impreso capaz de realizar el proceso de atacado con la mínima intervención del operario, brindando la posibilidad de destinar el tiempo que normalmente le dedicaría al atacado para realizar otras tareas. 2.- Implementar un prototipo de máquina para el atacado de placas de circuito impreso capaz de hacer uso eficiente y racional de los insumos necesarios, este prototipo será capaz de reutilizar hasta cierto número de veces el líquido utilizado para el atacado. 3.- Implementar un prototipo de máquina para el atacado de placas de circuito impreso capaz de realizar un paso de enjuague después de haber realizado el paso de atacado y hasta ser capaz de dar un paso de secado, siendo capaz de eliminar la mayor parte de humedad de la placa. - 33 - CAPÍTULO III DISEÑO E IMPLEMENTACION 3.1 Definición problema a resolver El atacado de una placa de circuito impreso es un paso necesario en la elaboración de una placa de circuito impreso, es tan indispensable que de todos los métodos de elaboración de placas de circuito impreso, incluyendo serigrafiado, método fotográfico, planchado y mediante la CNC, solo esta última no requiere de un paso de atacado por medio de cloruro férrico u otro liquido corrosivo. En general lo que se pretende resolver con el presente prototipo es la necesidad de tener que hacer el proceso de atacado de las placas de circuito impreso de forma manual. Ya que este proceso se realiza de forma manual, se tiene el riesgo de poder mancharse la ropa o las manos y hasta poder causar accidentes, lo que se pretende es que mediante la implementación del prototipo de la AWG-PCB se evite esto, ya que este prototipo contara con sistema de enjuague y secado, siendo capaz de remover los excesos de cloruro férrico después de la fase de atacado y los excesos de agua después de la fase de enjuague. - 34 - 3.2 Determinación de las variables de entrada y salida 3.2.1 variables de entrada Las variables de entrada pueden ser dos, el tamaño de la placa y la complejidad del diseño. Aunque el área de operación ya está limitada a un máximo de 10x20 cm, las placas pueden variar en ese rango de medidas, con respecto a la complejidad de diseño, esto influye en el tiempo de revelado. 3.2.2 variables de salida Las variables de salida son 4 principales, el tiempo de atacado que varía según la complejidad y acabado del diseño por ejemplo cuando el cobre sobrante está referenciado a tierra. Las veces que se ha utilizado el cloruro y la concentración de dicha solución, puede afectar directamente al resultado que se obtiene al terminar la fase de atacado e indirectamente a las dos variables restantes que son el tiempo de enjuague y el tiempo de secado. - 35 - 3.3 Definición del sistema por etapas Sistema de abastecimiento y recuperación de cloruro férrico Interfaz de usuario Sistema de atacado Sistema de control maestro Sistema de secado Sistema de abastecimiento y recuperación de agua Figura 3.1: Sistema definido por etapas - 36 - 1.- interfaz de usuario: Es la primera etapa del sistema y en ella el usuario será capaz de determinar cuándo inicia el proceso. 2.- Sistema de abastecimiento y recuperación de cloruro férrico: Esta etapa se encarga de proveer y drenar el cloruro férrico durante el funcionamiento del sistema 3.- Sistema de abastecimiento y recuperación de agua: Esta etapa se encarga de proveer y drenar el agua durante el funcionamiento del sistema 4.- Sistema de control maestro: Esta etapa se encarga del funcionamiento correcto del sistema 5.- Sistema de atacado: Esta etapa se encargara del proceso de atacado de las placas de circuito impreso. 6.- Sistema de secado: Esta etapa se encargara de eliminar la mayor parte del exceso de humedad en las placas de circuito impreso después de la fase de enjuague. - 37 - 3.4 Diseño de cada etapa 3.4.1 interfaz de usuario. El diseño de esta etapa consiste en encontrar una manera amigable con la que el usuario pueda interactuar con el equipo, siendo capaz de seleccionar cuando se desea que el sistema empiece a operar. La solución a esta etapa es la implementación de un botón en modo normalmente abierto, este botón al ser presionado se activara y mandara un impulso a una determinada entrada del PLC (controlador maestro), para poder ejecutar la secuencia correspondiente. 3.4.2 Sistema de abastecimiento y recuperación de cloruro férrico. Necesaria para proveer de manera eficiente la cantidad de cloruro adecuada, para el atacado de una placa de circuito impreso. Consiste en un tanque colocado en la parte superior del sistema, destinado al abastecimiento de cloruro férrico para el atacado y un tanque colocado en la parte inferior al área de atacado destinado para la recuperación del cloruro férrico después de la fase de atacado y antes de la fase de enjuague. Cada uno de estos tanques dispondrá de una electroválvula para poder seleccionar en la etapa de control, cuando se desea proveer de cloruro al sistema (fase de atacado) y cuando se desea drenar el exceso de cloruro, después de la fase de enjuague. - 38 - 3.4.3 Sistema de abastecimiento y recuperación de agua. Etapa necesaria para remover el cloruro férrico excedente de una placa de circuito impreso ya revelada. Esta etapa consiste en la utilización de un tanque provisto de una bomba de agua capaz de proveer de manera eficiente la cantidad necesaria de agua para el enjuagué de la placa ya revelada, este tanque será capaz de recuperar el agua después de haber finalizado el proceso de enjuague y antes de empezar el proceso de secado, mediante la utilización de una electroválvula controlada en la etapa de control. 3.4.4 Sistema de control maestro. El diseño de la etapa de control maestro consiste en la utilización de un PLC como controlador primario, este se encargara de seleccionar cuando ocurre cada proceso desde el abastecimiento de cloruro férrico y su drenado durante el funcionamiento del sistema, el abastecimiento y drenado de agua durante el funcionamiento del sistema, el proceso de atacado y el proceso de secado. - 39 - 3.4.5 Sistema de atacado Necesaria para acelerar el proceso de revelado de una placa de circuito impreso mediante la generación de burbujas de aire en el cloruro férrico, proporcionando con ello la cantidad necesaria de oxigeno para acelerar la reacción del cloruro férrico. Consiste en un la utilización de una bomba de aire conectada a una manguera, llena de orificios, colocada en el fondo del recipiente de revelado, asegurando con esto la máxima utilización de las burbujas generadas. Y la utilización de bombillos luminiscentes para acelerar el proceso de atacado mediante el aumento de temperatura del líquido revelador. 3.4.6 Sistema de secado Tiene el propósito de disminuir el exceso de humedad de la placa de circuito impreso después de la fase de atacado y enjuagado, logrando con ello obtener una placa de circuito impreso final, sin el riesgo de mancharse la ropa o las manos. Consiste en la utilización de una secadora de cabello para proveer de aire caliente, - 40 - 3.5 Simulación Figura 3.2: Diseño con SketchUp - 41 - Figura 3.3: Interfaz de simulación Twido suite Figura 3.4: Panel de simulación de entradas y salidas Twido suite Figura 3.5: Simulación Twido suite. - 42 - 3.6 Montaje figura 3.6: Estructura para prototipo con nivel superior e inferior. Figura 3.7: Estructura completa y primeros componentes. - 43 - Figura 3.8: Propuesta de diseño ideal del prototipo. - 44 - A partir de aquí empieza el montaje del prototipo final. Figura 3.9: Interfaz de usuario. Figura 3.10: Vista frontal superior sistema de cloruro. - 45 - Figura 3.11: Vista posterior superior sistema de cloruro. Figura 3.12: bomba utilizada para la inyección de aire en la etapa de atacado. - 46 - Figura 3.13: Vista frontal sistema de abastecimiento y recuperación de agua. Figura 3.14: Vista posterior sistema de abastecimiento y recuperación de agua. - 47 - Figura 3.15: Sistema de atacado visto desde arriba. Figura 3.16: Reparación de fuga sistema de atacado. - 48 - Figura 3.17: sistema de secado Figura 3.18: añadiendo lámpara para mejorar sistema de secado. - 49 - Figura 3.19: PLC usado para sistema de control maestro. Figura 3.20: foco indicador de fin de proceso. - 50 - Figura 3.21: Implementación de prototipo final. - 51 - 3.7 Pruebas Figura 3.22: Generando programa de control maestro. Figura 3.23: Probando sistema de secado. - 52 - Figura 3.24: Conectando salidas al PLC Figura 3.25: Probando sistema de llenado de cloruro férrico. - 53 - Figura 3.26: Probando sistema de atacado. - 54 - 3.8 Resultados Figura 3.27: Primera placa revelada con el sistema AWD-PCB El sistema AWD-PCB es un proyecto prototipo funcional, aun no muestra una buena vista en cuestión de estética. Brinda un ahorro de tiempo considerable en la fase de atacado con respecto al proceso manual, logrado a través de la aceleración por medio del burbujeo constante (oxigenación) y la elevación de la temperatura de la solución. Con el diseño de la posición de la placa planchada dentro del área de trabajo y la base de colocación en el sistema se logra el máximo aprovechamiento de burbujas para un revelado eficiente aún con una solución activada con anterioridad. El control e implementación de válvulas plásticas asegura una vida útil bastante amplia. También contribuye a la seguridad para el usuario con respecto a manchas y derrames accidentales de la solución. Su montaje en un mueble individual hace posible el acondicionamiento de un espacio específico para su colocación y evitar su - 55 - transporte lo que pueda ocasionar daños al sistema y afectar su funcionamiento. La operación sencilla por medio del PLC le brinda robustez en su operación y brinda la posibilidad de futuras mejoras al proceso y mayor control de las fases dentro del sistema. La construcción en materiales livianos facilita la instalación en una diversidad de lugares y la actualización del sistema para nuevas necesidades. - 56 - Referencias [1] Rodríguez Ramírez Ian Saúl. Impresión de un circuito [En línea] <http://www.buenastareas.com/ensayos/Practica/2383950.html> [Consulta: 15 octubre de 2013] [2] Daniel Calixto. Ciencia de los destornilladores y circuito impreso. [En línea] <http://es.scribd.com/doc/27268128/CIRCUITO-IMPRESO> [Consulta: 15 octubre de 2013] [3] Chris Cummings. Placas de circuito impreso (PCB). [En línea] <http://www.lcardaba.com/projects/placas/placas.htm> [Consulta: 15 octubre 2013] [4] D. Josep Ramón Vidal Bosch EAGLE. [En línea] <http://www.enavales.com/index.php/enlaces/55> [Consulta: 15 octubre 2013] [5] Ingeniería Eléctrica Electrónica, S.A. Presentación de ARES. [En línea] <http://www.ieespain.com/ieeproteus/ares.html> [Consulta: 15 octubre 2013] [6] Edisson Moreno. Pcb Wizard 5.3. [En línea] <http://es.scribd.com/doc/105040378/Pcb-Wizard-5-3> [Consulta: 15 octubre 2013] - 57 - [7] Mario y Leandro. Circuitos Impresos: El método de la plancha. [En línea] <http://www.neoteo.com/circuitos-impresos-el-metodo-de-la-plancha/> [Consulta: 16 de octubre de 2013] [8] kakaroto89, agosto 2010. Elaboración De Tarjeta Pcb. [En línea] <http://www.buenastareas.com/ensayos/Elaboracion-De-Tarjeta-Pcb/666818.html> [Consulta: 16 de octubre de 2013] [9] José Luis Molina Marticorena. TRAZADO DE LOS CIRCUITOS IMPRESOS. [En línea] <http://www.profesormolina.com.ar/electronica/circ_impr/c_impr/c_impr.htm> [Consulta: 16 de octubre de 2013] [10] JM García. Tutorial para la realización de PCB's en Español. [En línea] <pic ania. arcia-cuervo.net recursos tutorial pc .pd > [Consulta: 16 de octubre de 2013] [11] Geronimox. Nuevo método para atacar cobre al hacer pcb? - uControl. [En línea] < http://www.ucontrol.com.ar/forosmf/explicaciones-y-consultas-tecnicas/nuevo-metodo-paraatacar-cobre-all-hacer-pcb/> [Consulta: 16 de octubre de 2013] [12] Lenny & Meriel. Placas circuito impreso a la plancha. [En línea] <http://electronicavm.wordpress.com/2012/06/10/placas-de-circuito-impreso-a-la-plancha/> [Consulta: 16 de octubre de 2013] - 58 - [13] José González Calabuig. Circuitos impresos. [En línea] <ftp://ftp.ehu.es/cidira/dptos/depjt/Tecnologia/.../Circuitos_impresos.PDF> [Consulta: 16 de octubre de 2013] [14] Sergio Ramón Guevara H. DISEÑO DE CARGADORES DE BATERIAS. [En línea] <docentes.utonet.edu. o ... p... a aller de nstalaciones.pd > [Consulta: 16 octubre de 2013] [15] Csaba Jaszberenyi. 2012 PCB baño de decapado fabricado. [En línea] <http://www.expressz.hu/nyak-marato-kad-ketfele-meretben-2-012-gyartasu-hasznalt-elado33091517/ > [Consulta: 29 de noviembre de 2013] [16] BUNGARD. JET 34D Grabadora por aspersión. [En línea] <http://www.bungard.de/old/deutsch1/spanisch/seiten/p-jet34d.htm> [Consulta: 29 de noviembre de 2013] [17] CONRAD.COM. Proma 141030 PCB Bubble Etching Machine with Heater. [En línea] < http://www.conrad.com/ce/en/product/530328/> [Consulta: 29 de noviembre de 2013] [18] CONRAD.COM. Estación de marathi. [En línea] < http://www.conrad.com/ce/en/product/551937/Proma-141060-PCB-EtchingStation/?ref=detview1&rt=detview1&rb=1> [Consulta: 29 de noviembre de 2013] - 59 - [19] BUNGARD. SPLASH Grabadora por aspersión. [En línea] <http://www.bungard.de/old/deutsch1/spanisch/seiten/p-splash.htm> [Consulta: 29 de noviembre de 2013] [20] Pablo Murillo. Fabricando Arduino desde cero. [En línea] <http://www.arduteka.com/2012/09/fabricando-arduino-desde-cero/> [Consulta: 29 de noviembre de 2013] - 60 -