articulo pozo alcon - Prefabricados Delta

Anuncio

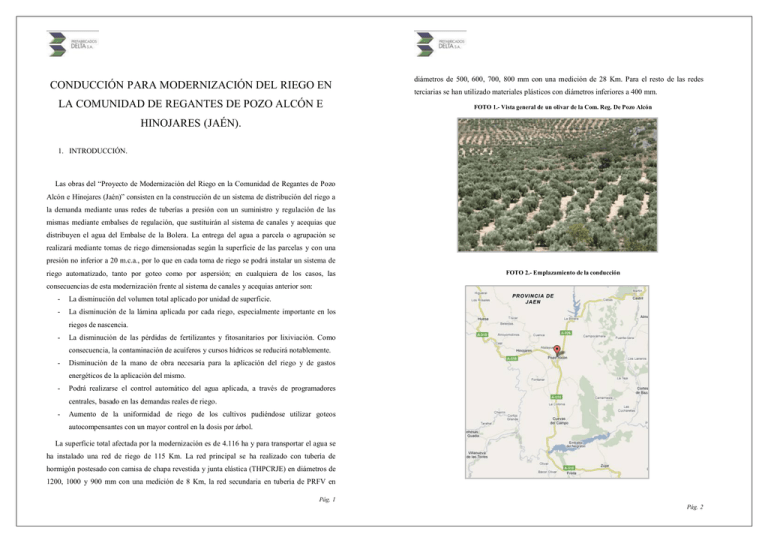

CONDUCCIÓN PARA MODERNIZACIÓN DEL RIEGO EN LA COMUNIDAD DE REGANTES DE POZO ALCÓN E diámetros de 500, 600, 700, 800 mm con una medición de 28 Km. Para el resto de las redes terciarias se han utilizado materiales plásticos con diámetros inferiores a 400 mm. FOTO 1.- Vista general de un olivar de la Com. Reg. De Pozo Alcón HINOJARES (JAÉN). 1. INTRODUCCIÓN. Las obras del “Proyecto de Modernización del Riego en la Comunidad de Regantes de Pozo Alcón e Hinojares (Jaén)” consisten en la construcción de un sistema de distribución del riego a la demanda mediante unas redes de tuberías a presión con un suministro y regulación de las mismas mediante embalses de regulación, que sustituirán al sistema de canales y acequias que distribuyen el agua del Embalse de la Bolera. La entrega del agua a parcela o agrupación se realizará mediante tomas de riego dimensionadas según la superficie de las parcelas y con una presión no inferior a 20 m.c.a., por lo que en cada toma de riego se podrá instalar un sistema de riego automatizado, tanto por goteo como por aspersión; en cualquiera de los casos, las FOTO 2.- Emplazamiento de la conducción consecuencias de esta modernización frente al sistema de canales y acequias anterior son: - La disminución del volumen total aplicado por unidad de superficie. - La disminución de la lámina aplicada por cada riego, especialmente importante en los riegos de nascencia. - La disminución de las pérdidas de fertilizantes y fitosanitarios por lixiviación. Como consecuencia, la contaminación de acuíferos y cursos hídricos se reducirá notablemente. - Disminución de la mano de obra necesaria para la aplicación del riego y de gastos energéticos de la aplicación del mismo. - Podrá realizarse el control automático del agua aplicada, a través de programadores centrales, basado en las demandas reales de riego. - Aumento de la uniformidad de riego de los cultivos pudiéndose utilizar goteos autocompensantes con un mayor control en la dosis por árbol. La superficie total afectada por la modernización es de 4.116 ha y para transportar el agua se ha instalado una red de riego de 115 Km. La red principal se ha realizado con tubería de hormigón postesado con camisa de chapa revestida y junta elástica (THPCRJE) en diámetros de 1200, 1000 y 900 mm con una medición de 8 Km, la red secundaria en tubería de PRFV en Pág. 1 Pág. 2 2. SOLUCIÓN ADOPTADA. El presente proyecto engloba los siguientes aspectos: • Sup. (ha) Balsa de Regulación nº 1 Criterio (m3/ha) Volumen mínimo (m3) Volumen diseño (m3) Esta balsa da servicio a las redes B1G y B1B, que suministra a 2.446 Ha más una reserva del Zona 1 2.446* 45 133.965 150.000 35% para la red B1G y dispone de un volumen útil de 150.000 m3. Zona 3 1.670 45 75.150 75.000 • Balsa de regulación nº 3 * Más un 35% de reserva para la red B1G Esta balsa da servicio a la red B3G que suministra a 1.670 Ha y dispone de un volumen útil de Para el cálculo de la red de riego del presente proyecto se han considerado las siguientes 75.000 m3. condiciones de entrega del agua de riego: • Equipamiento en canales para derivación a balsa • Red de distribución B1B • Red de distribución B1G. • Red de distribución B3G. • La obra civil de la estación de impulsión • 530 hidrantes, incluye las arquetas o casetas correspondientes, la subida en chapa - Se realizarán agrupaciones de parcelas de riego, concentrándose en la medida de lo posible el mayor numero de parcelas de un mismo propietario. - El trazado de las redes seguirá, siempre que sea posible, caminos paralelos a las acequias o entre las acequias y los caminos existentes. En el caso de que se afecte algún camino, acequia, desagüe u otro servicio, éste se deberá reponer para dejarlo en el mismo estado funcional que tenía antes del inicio de las actuaciones. - laminada y las válvulas de compuerta de cada uno de ellos. Salvo casos particulares, se reconstruirán todos los taludes eliminados a la hora de instalar las tuberías. Con ello, se pretende mantener operativo el sistema de riego por Superficie bruta (ha) Porcentaje de reserva (%) RED B1B RED B1G RED B3G Total 1.085 1.361 1.670 4.116 -- 35 -- gravedad hasta que se haga la nueva instalación en la parcela. - distribuyéndose el modulo máximo por turnos entre las parcelas dentro de ella (turnos programados), mediante las tuberías de reparto a cada parcela de la agrupación. Caudal máximo en cabecera de redes dist. (l/sg) 955 1.586 1.434 Elemento de regulación Embalse nº1 Embalse nº1 Embalse nº3 Estado A construir A construir A construir 3.558 Centrándonos en los materiales utilizados para las redes principales y secundarias estos son: • Nº agrupaciones en cada zona Desde diámetro 1200 mm hasta 900 mm, Hormigón postesado con camisa de chapa (THPCRJE). • Longitud de las redes de distribución (km) El diseño de la red de riego será a la demanda hasta la toma de la agrupación, 30.071 43.101 42.248 115.420 152 178 200 530 Para diámetros de 800 mm hasta 500 mm, Poliéster reforzado con fibra de vidrio (PRFV). Teniendo en cuenta las exigencias hidráulicas y de resistencia a cargas exteriores, se ha adoptado THPCRJE para los diámetros igual o mayor de 900 mm, debido a que son los Pág. 3 Pág. 4 diámetros con mayor responsabilidad dentro de la red y pesó mucho para su elección, sus El suministro de los 1.330 tubos de que consistía la conducción con tubería de hormigón cualidades tanto técnicas como económicas, adecuadas para cubrir las actuales necesidades en postesado con camisa de chapa y junta elástica se realizó durante cuatro meses, habiendo abastecimientos y regadíos. comenzado ésta en Noviembre del 2007. Del mismo modo la tubería de PRFV se suministro Para los diámetros menores de 900 mm hasta 400 mm se adoptó como solución la tubería de entre los meses de Septiembre de 2007 y Mayo del 2008. El montaje de la tubería comenzó en Septiembre del 2007 y finalizó en Junio del 2008. Por último, la colocación de las piezas PRFV. especiales, realización de todas las pruebas de presión, relleno, tapado de la zanja y remates La medición de la red principal de ambas actuaciones es de: finales prolongó la finalización de la obra a finales de 2008. Los rendimientos medios que se alcanzaron tanto de fabricación como de suministro y DIÁMETRO (mm) RED PRINCIPAL THPCCJE 1200 3.000 ml 1000 500 ml. 900 4.500 ml. DIÁMETRO (mm) RED SECUNDARIA PRFV 800 1.600 ml 700 8.100 ml La conducción principal de la red de riego está constituida por una tubería de hormigón 600 9.400 ml postesado con camisa de chapa y junta elástica de diámetros 1200, 1000 y 900 mm., que es un 500 8.250 ml montaje de la tubería fue de 25 tubos/ día, es decir, 150 ml de tubería al día para la tubería de hormigón postesado con camisa de chapa y de 25 tubos/día, es decir, 300 ml de tubería de PRFV. 4. DESCRIPCIÓN DE LA TUBERÍA Y PIEZAS ESPECIALES tubo de 6 m. de longitud útil, constituido por un núcleo de hormigón revestido con una camisa de chapa que le confiere estanqueidad, y una armadura activa formada por un acero de alto limite elástico arrollado helicoidalmente alrededor del núcleo. A este conjunto, denominado primario 3. LAS OBRAS. (elemento resistente), se le reviste en último lugar de una capa exterior de hormigón cuya misión La construcción del proyecto objeto de este artículo, fue promovida por la Sociedad estatal de es proteger la armadura activa (Plano 1). Infraestructuras Agrarias del Sur y Este (SEIASA DEL SUR Y ESTE) junto con la Comunidad de Regantes de Pozo Alcón e Hinojares, cuyo Director de Obra ha sido Dª Teresa Villodres, los cuales encargaron el estudio y asistencia Técnica del proyecto a la empresa Informes y Proyectos S.A. (INYPSA) en la cual ha estado como Jefe de Asistencia Técnica D. Rafael Navas y para la realización de las obras se le adjudicó a la empresa TRAGSA, cuyo Jefe de Obra ha sido D. Vicente González. El total de la obra contó con un presupuesto de unos 17,7 millones de euros y un plazo de ejecución de 12 meses. La fabricación de ambas tuberías “THPCCJE” y “PRFV” fue ejecutada por la empresa Prefabricados Delta desde sus fabricas de Puente Genil en Córdoba y Humanes de Madrid. Pág. 5 Pág. 6 Ø Cálculo mecánico: Instrucción del Inst. Eduardo Torroja para tubos de hormigón PLANO 1.- Detalle de la tubería armado y pretensado Ø Diámetro interior: 1200, 1000 y 900 mm. Ø Tipo de colocación: Zanja. Ø Tipo de cama de asiento: Granular a 90º (Fig. 2). Ø Relleno: Compactado. Ø Altura del relleno: 3 m. sobre generatriz superior del tubo (Fig. 3). Ø Sobrecarga de tráfico: Eje de 13 t. Ø Presión Máxima de Trabajo: 16, 10 y 6 atm. La junta elástica de este tubo se realiza mediante unos cabezales metálicos. El cabezal macho consta de una acanaladura en la que se alojará durante el proceso de montaje un anillo elastomérico que consiste en una goma tórica. El cabezal hembra tiene una forma acampanada, situados en los extremos del tubo. Ésta es una junta fácil de montar y, debido a las estrictas tolerancias de fabricación, una junta estanca de gran garantía. El hormigón utilizado en el núcleo del tubo tiene una resistencia mínima a 28 días de 45 N/mm2, con la particularidad de que a los siete días de curado debe alcanzar una resistencia de 40 N/mm2 para poder realizar el zunchado del núcleo del tubo. Para el revestido de hormigón, cuya única misión es la de proteger la armadura activa, se utilizó un hormigón con una resistencia mínima a 28 días de 35 N/mm2 con cemento resistente a los sulfatos. En la ejecución de ambos hormigones se utilizaron tanto áridos silíceos como calizos. Los tubos están calculados según las siguientes hipótesis: Para la armadura activa se utilizaron unos alambres de pretensado del tipo UNE 36094, Y Ø Tipo de tubo: Hormigón postesado con camisa de acero (Fig. 1) 1770 C. Pág. 7 Pág. 8 PLANO 2.- Detalle piezas especiales Ø Calidad del acero: S 275 JR. UNE 36.080. Ø Tratamiento interior: Chorreo de arena grado Sa 2 ½ y posterior pintado con resina epoxy alimentaría espesor mínimo 200 micras. Ø Espesor de chapa: Conducción Principal y Derivación 6 mm Ø Codos: según AWWA C208-83 Ø Bridas según norma DIN 2576-PN-10 Ø Tornillería galvanizada según definición DIN Ø Junta plana de goma para bridas Ø Ensayos con líquidos penetrantes realizados en fase de fabricación y obra (100% de las soldaduras) Ø Piezas protegidas exteriormente con hormigón con una pequeña armadura, para En lo referente a las piezas especiales (Plano 2) como tes para desagües y ventosas, codos y válvulas de seccionamiento se ejecutaron en chapa de acero. Las piezas especiales tenían como evitar fisuraciones. La red secundaria fue realizada en tubería de poliéster reforzado con fibra de vidrio de diámetros de 800 a 400 mm. Las tuberías de P.R.F.V. (poliéster reforzado con fibra de vidrio) se características fundamentales las que se presentan a continuación: construyen con una sustancia compuesta formada por tres materiales fundamentalmente: FOTO 3.- Vista de una pieza especial: codo. 1. Una matriz constituida por una resina de poliéster no saturado del tipo adecuado al fluido a transportar o al suelo donde se van a instalar. Se usan resinas de poliéster isoftálicas y ortoftálicas para el caso del agua y viniléster para el caso de saneamiento. A veces se emplean resinas tipo epoxi cuando además de fluidos agresivos el fluido se encuentra a temperaturas superiores a la ambiente. 2. Un refuerzo de fibra de vidrio del tipo “E” o “C” situado en el interior de la matriz. Esta fibra de vidrio se utiliza en diferentes formatos según la parte de la tubería en que va y también dependiendo del sistema de fabricación utilizado. 3. Un material inerte (generalmente cuarzo/sílice desecado y de tamaño menor de 2,5 mm o 1/5 del espesor del tubo) que se incorpora a la matriz como carga estructural. Pág. 9 Pág. 10 En una tubería de PRFV para agua se pueden distinguir tres capas (Fig. 4) en su constitución: 1. 2. 3. Capa externa Núcleo resistente o estructural Capa interior o de barrera Las piezas para este tipo de tubería se realizaron tanto en chapa de acero como en PRFV. Estas piezas especiales se fabricaran con la geometría que permita el mismo tipo de junta que la tubería, la unión mediante manguitos. Las características de las piezas que se fabricaron en acero eran similares a las que se utilizaron para el tubo de hormigón con camisa de chapa. Para la laminación manual de piezas en PRFV en taller, se ejecutan mediante capas alternas de “mat” (450 g/m2) y de tejido de fibra de enrollamiento (500 g/m2), terminado con una capa de “mat”. Por cada capa curada se obtendrá un espesor de 1,5 mm de las siguientes características: - Peso: 2.330 g/m2 - Contenido en resina: 1.380 g/m2 de tubos de diámetro superior al de los tubos a unir cortándolos a la longitud del manguito y - Módulo de Young: 10 Gpa mecanizándolos interiormente para preparar los alojamientos de las juntas y del stopper. Este - Tensión de diseño: 22 Mpa El sistema de unión que utiliza esta tubería es mediante manguitos. Estos se fabrican a partir sistema permite cortar tubos en caso de necesitarse longitudes diferentes. Se emplean juntas de elastómero tipo REKA para conseguir la estanqueidad. FOTO 4, 5.- Vista de piezas especiales para PRFV: chapa y PRFV. Ésta es una unión fácil de montar y, debido a las estrictas tolerancias de fabricación, una junta estanca de gran garantía. PLANO 3 y 4.- Sección del manguito con detalle de la junta elastomérica y el stopper Pág. 11 Pág. 12 5. PROCESO DE FABRICACIÓN TUBERÍA DE HORMIGÓN POSTESADO 5.1. FABRICACIÓN TUBERÍA DE HORMIGÓN POSTESADO CON CAMISA DE CHAPA Y JUNTA ELÁSTICA (THPCCJE): Fabricación de cabezales Fabricación de camisas Fabricación de núcleos Corte de Pletina Máquina de confección de diámetro y soldadura Montaje de molde exterior y útiles Ø La fabricación de la tubería se llevó a cabo por Prefabricados Delta S.A. en su factoría de tubería situada en Puente Genil (Córdoba). Postesado ó Zunchado Revestimiento exterior Curado de hormigón Chorreado Acabado FOTO 6.- Vista aérea de la fábrica de Puente Genil (Córdoba) Curvado Montaje y soldadura cabezales Hormigonado por compresión radial Soldadura Expansionado Cabezal Fabricación de camisas Curado de hormigón FOTO 7.- Turbomaster, hormigonado del núcleo por compresión radial FIG. 5.- Organigrama de fabricación Pág. 13 Pág. 14 5.2. FABRICACIÓN TUBERÍA DE POLIÉSTER REFORZADO CON FIBRA DE VIDRIO (PRFV): La unión entre tubos se hace mediante manguitos. Toda la tubería y manguitos se ensayan 100% a estanqueidad a una presión al menos de 1,5 La fabricación de la tubería se llevó a cabo por Prefabricados Delta S.A. en su factoría de tubería situada en Humanes (Madrid). la presión nominal. Existen tres métodos de fabricación: 6. EXCAVACIÓN Y PREPARACIÓN DE LA ZANJA. • Centrifugo, mandril fijo y mandril continuo. Prefabricados Delta ha elegido el último, de los anteriores sistemas, por considerarlo el más adecuado cuando se trata de conducciones enterradas para agua y presiones medias (hasta 20 El replanteo de la traza se realizó mediante estacas cada 20 m., señalando los puntos singulares de la misma, tales como ventosas, desagües, válvulas de corte, pasos de caminos y bar). Las ventajas que presenta este sistema son: cruces de carretera. - Permite toda la gama de rigideces desde SN 2.500 a 10.000 N/m2 Mejor comportamiento frente a presión interior y frente a cargas ovalizantes al tratarse de enrollamiento continuo. Permite fabricar tubos de mayor longitud (hasta 12 metros) No emplea carbonato cálcico en su fabricación (posible aportación de humedad en la fabricación, lo que es perjudicial). El sistema continuo es muy similar al de mandril fijo. Es más adecuado para conducciones de agua al permitir la fabricación seriada de un mismo diámetro de forma más automatizada. Permite fabricar tubos de cualquier longitud gracias al sistema de enchufe (manguitos). Para la excavación de la zanja se procedió en primer lugar a hacer el desbroce de la tierra vegetal teniendo en cuenta el ancho de la zanja además del acondicionamiento de la zona para el montaje de la tubería. En segundo lugar se procedió a realizar la excavación de la zanja de alojamiento con dimensiones variables en función del diámetro de la conducción. La zanja de esta obra debía garantizar una adecuada solera para el suministro y rasanteo del material granular de la cama de apoyo de 15 cm. de espesor (con material granular del tipo garbancillo 6-12 mm), así como, las dimensiones de la zanja con una altura de relleno de tierras de 1 a 3 m. sobre la clave del tubo y - Sistema de mandril CONTINUO (Foto 8): un ancho de zanja de aproximadamente 2,10 m. con los taludes H=1:V=2. Para las zanjas de El sistema consiste en enrollar hilos de fibra de vidrio continuos (rovings) sobre un mandril a la vez que se añaden los distintos componentes (fibra de vidrio, resina de poliéster y menor diámetro se utilizo una zanjadora obteniéndose buenos rendimientos de excavación. FOTO 9.- Vistas de la zanjadora. arena). FOTO 8.- Maquina de fabricación tubo PRFV: sistema mandril continuo Pág. 15 Pág. 16 Para la tubería de hormigón postesado con camisa de chapa únicamente se utilizo material granular hasta el apoyo del tubo a 90º, haciéndose el posterior con el material de la excavación. Mientras que para la tubería de PRFV, el relleno de las zanjas se hizo con material granular 6/12 (autocampactable) hasta por encima de la generatriz superior del tubo para evitar posibles punzonamientos del relleno de la excavación y favorecer el comportamiento del tubo, ya que este tipo de tubo al ser flexible necesita muy buen apoyo lateral en riñones. Una vez tapado el tubo con material granular hasta la clave, se procedió a rellenar el resto de la zanja con material de la propia excavación. FOTO 10 y 11.- Vistas de la conducción. Es importante hacer hincapié a la seguridad de las excavaciones que se realizaron, ya que no se produjo durante toda la obra ningún desprendimiento que ocasionará daños materiales o físicos. 7. MONTAJE DE LA TUBERÍA. El montaje de la tubería se hizo directamente desde acopios de tubos intermedios que se prepararon próximos a la zanja. El montaje lo realizaron varios equipos de montaje que consistían en: un oficial montador, dos peones y una grúa de 50 toneladas que permitiera montar 5 tubos de hormigón con camisa de chapa en una posición y una giratoria cuando se trataba de tubería de PRFV. Pág. 17 Pág. 18 FOTO 12.- Montaje tubería de hormigón con camisa de chapa: grúa 50 tn. hembra del tubo anterior ayudado por un tráctel, hasta que el cabezal hembra quede enfrentada con el borde exterior del hormigón del cabezal macho. Se dejaron los tubos con caballones de material para comprobar las juntas cuando se realizasen les pruebas de presión. FOTO 14.- Vista de los tubos de hormigón con camisa de chapa: caballones de material FOTO 13.- Montaje tubería PRFV: tráctel manual. Para las piezas especiales de chapa se pensó en montarlas mediante junta soldada para ejecutar la soldadura por su cara interior. La pieza consistía en dos partes: la que se enchufaba al cabezal hembra del tubo y una virola telescópica de cierre que unía la pieza metálica con el cabezal macho del tubo siguiente. Por tanto había que ejecutar tres cordones de soldadura en obra para montar la pieza (Foto 15 y Plano 2). Para la tubería de hormigón con camisa de chapa: tras ser realizado un buen rasanteo de la zanja y con un buen apoyo granular que arriñone al tubo, el montaje de éste es relativamente sencillo: se limpian los cabezales perfectamente; se monta la junta elástica en su alojamiento en el cabezal macho repartiendo la tensión a toda la goma para evitar arrollamientos; se impregna con jabón neutro toda la junta, y se hace penetrar el tubo que tiene suspendido la grúa en la Pág. 19 Pág. 20 FOTO 15.- Vista de las piezas especiales FOTO 16.- Vista tubería de PRFV. 8. PRUEBAS HIDRÁULICAS. A medida que avanzó la obra, se probó la conducción por tramos, dividiendo ésta en varios Una vez colocado el primer tubo de PRFV, el montaje de este tubo es también muy sencillo. tramos con longitudes entre 500 y 2000 m. En primer lugar se limpia el área de empalme de la unión y se lubrica la junta elastomérica y la superficie externa del tubo con un lubricante adecuado mediante una brocha. Posteriormente se alinean los tubos y se aproximan hasta que el tubo toque a la junta elastomérica, en este punto se examina el centrado de las dos partes y, sobre todo, nos aseguramos de que no haya arena u otros cuerpos extraños. Se embocara el tubo, comprobándose que el manguito esta concéntrico con él Todos los elementos de la red deben cumplir las pruebas de tubería en zanja, para ello, piezas especiales y valvulería deben ser instalados antes de su ejecución, con sus correspondientes anclajes si fuera necesario y en perfecto estado de funcionamiento. PLANO 5.- Detalle tapón de prueba cabezal macho y que la goma esta en su alojamiento. Colocar la zona refrentada del tubo dentro del manguito muy lentamente y proceder con la unión hasta alcanzar la marca de enchufe o el tope (STOPPER) dispuesto por el fabricante. Con los medios adecuados elegidos para el apriete, oleohidráulicos o mecánicos (se recomienda utilizar tráctel), se comenzará a enchufar los tubos hasta que se venza la resistencia que el acople de la junta oponga, realizando esta operación cuidadosamente. Pág. 21 Pág. 22 Para la realización de la prueba se cerraron los extremos con los tapones de prueba unidos a los tubos mediante junta elástica (Plano 5), para evitar que la tubería sufriese esfuerzos - Pérdida de presión admisible = 2 mca (1 hora mínimo). - Prueba de presión de todos los elementos (tubería, piezas, valvulería y elementos de la conducción). longitudinales. Éstos se anclaron con hormigón y una viga transversal perfil HEB para evitar FOTO 18.- Vista de prueba de tubería de PRFV DN600. deslizamientos de los mismos o fugas de agua, como puede verse en la Foto 17. FOTO 17.- Vista de la instalación de tapones y anclajes necesarios: THPCCJE 9. CONCLUSIONES. Actualmente existen soluciones técnicas para el transporte de agua con una gran diversidad de materiales que constituyen el tubo. Reflejar tanto la tubería de hormigón postesada con camisa de chapa y junta elástica como a Se realizaron en esta obra la prueba de presión utilizando los siguientes criterios: la tubería de PRFV, como dos soluciones complementarias y técnicamente idóneas para - Cálculo de anclajes con coeficientes de seguridad de 1,1. - Tubería montada y tapada salvo el 5 % de las juntas. - Tiempo de prueba de 1 hora, según norma EN805:2000. de las obras que se han ejecutado en la actualidad de nuevos regadíos y modernización de - STP (presión de prueba) antiguos riegos (Foto 19). cualquier actuación de tubería con presión y diámetros superiores a 400 mm. Como ejemplo, se • ha descrito la utilización de este tipo de tubos en alguna de las redes principales de riego, en una golpe de ariete calculado: STP = MDPc + 100 KPa = MDPc + 1 atm • golpe de ariete no calculado STP = MDPa x 1,5 Ó STP = MDPa + 500 KPa el menor de los dos valores Pág. 23 Pág. 24 FOTO 19.- Vista de acequias en Pozo Alcón y tubería para proceder a su entubación. Si bien la gama de presiones y diámetros que se ofrece de tubería de PRFV tiene zonas en que coincide con la correspondiente al hormigón, cada material tiene sus particularidades que lo hacen más adecuado para uno u otro uso. Por ejemplo, limitándonos al hormigón postesado con camisa de acero y junta elástica, tenemos que para diámetros entre 800 mm y 1.800 mm esta es una solución muy empleada y con excelentes resultados (Prefabricados Delta tiene instalados más de 900 Km de este tipo de tubo, los primeros se colocaron en el año 1.969). En cambio para diámetros entre 300 mm y 900 mm el PRFV puede resultar una alternativa más interesante. Para las redes principales de mayor responsabilidad y tamaño es muy importante la elección del material a instalar porque se necesitan las siguientes características, que en este caso se confirman en la tubería de hormigón postesado con camisa de chapa: - Durabilidad, ausencia de mant5enimiento durante su vida útil. - Resistencia a las cargas exteriores e interiores, gran robustez. - Funcionalidad. - Simplicidad en la instalación. - Solución competitiva. Para las redes secundarias propias de la tubería de PRFV, se eligió tubería de PRFV por su buena relación de calidad y precio. Pág. 25 Pág. 26