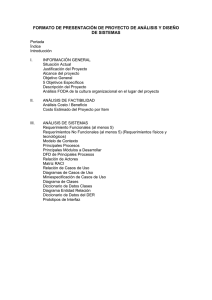

establecimiento de métodos para el estudio de los procesos de

Anuncio