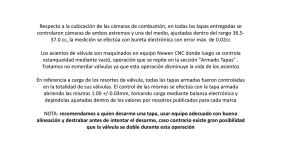

Revisión del sistema de Seguridad y Alivio de los Desaladores de la

Anuncio