Predicción de la rugosidad superficial del acero cold rolled

Anuncio

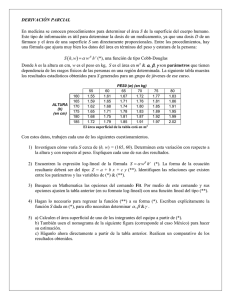

CULCyT//Investigación Predicción de la Rugosidad Superficial del Acero cold rolled 1018 a través de la Metodología de Superficie de Respuesta y Redes Neuronales M.C Lázaro Rico Pérez1, Dr. Juan J. Díaz N.2, Dr. Francisco J. Estrada O3. M.C. Javier Molina Salazar3 INTRODUCCIÓN En la industria actual debido al alto grado de competitividad que existe a nivel mundial, RESUMEN Se propone la predicción de la rugosidad los procesos de manufactura en las empresas, superficial sobre un acero cold rolled 1018 y en especial, los procesos de corte de metal empleando una herramienta de corte de alta (PDCM) requieren de confiables indicadores velocidad. secundario, de desempeño que garanticen la obtención de predecir la temperatura de la herramienta de buenos resultados operativos conduciendo a corte y del material de trabajo. Como las empresas, a la obtención de ahorros variables independientes se incluyen tres significativos. Como objetivo parámetros de maquinado: la velocidad de El acabado superficial es uno de los corte, tasa de alimentación y profundidad de indicadores de desempeño que tiene efecto corte. Los modelos predictivos son obtenidos sobre la aceptación o rechazo de un producto con el apoyo de la metodología de superficie terminado. Un producto terminado que no de respuesta (RSM) y la teoría de redes cumpla con el acabado superficial requerido neuronales (NN). por el cliente es garantía de la generación de costos en el PDCM manifestándose a través Palabras claves: Parámetros de corte, Rugosidad de grandes cantidades de desperdicio de superficial, Metodología de superficie de respuesta, material, re-trabajo de piezas, tiempos extras Redes neuronales. etc. La uniformidad y calidad superficial de la pieza de trabajo se mide a través de su rugosidad 1 Estudiante del doctorado en Ingeniería Industrial. Instituto Tecnológico de Ciudad Juárez. 2 Profesor investigador. Instituto Tecnológico de Ciudad Juárez. 3 Profesor investigador. Depto. Ing. Industrial y Manufactura. Universidad Autónoma de Ciudad Juárez. CULCyT//Septiembre–Octubre, 2005 superficial. La rugosidad superficial en el PDCM es el efecto de la combinación 9 de materiales de trabajo, Año 2, No 10 herramientas acabado ajusta mejor a los datos y parámetros de corte. El superficial es un para predecir la velocidad de corte y la rugosidad superficial. fenómeno complejo, y en la actualidad la experiencia Suresh et.al.(2002) desarrollan un modelo del operador es un factor determinante en la para predecir la rugosidad superficial en un obtención de una rugosidad superficial material de acero templado mediante la adecuada. metodología de superficie de respuesta y con Sin embargo, los académicos han usado el apoyo de algoritmos genéticos. Ellos diferentes herramientas de análisis para el sostienen que, el radio de la nariz de la modelado de la rugosidad superficial en herramienta para corte, la velocidad de corte, diferentes materiales de trabajo en diferentes la tasa de alimentación, la dureza del PDCM. Dos de las herramientas de análisis material, el uso de fluidos para corte, la más utilizadas por los académicos son la vibración de la máquina herramienta y la metodología de superficie de respuesta (RSM) profundidad de corte; son los factores que y las redes neuronales (NN). más afectan la rugosidad superficial de la pieza de trabajo. En la literatura existe un amplio uso de la RSM y NN para la predicción de la rugosidad Bernardos P.G. y Vosniakos G.C.(2002) superficial, tal es el caso de Spedding T.A y estructuran un modelo para la predicción de Wang la la rugosidad superficial en operaciones de metodología de superficie de respuesta y fresado empleando redes neuronales y el redes neuronales para desarrollar un modelo método Taguchi. Los resultados muestran predictor de la velocidad de corte, la que la tasa de alimentación por diente del rugosidad superficial y el segmento de más cortador, el fluido para corte, la profundidad baja frecuencia en el proceso de una máquina y la herramienta de corte son los factores que EDM. Sus resultados muestran que ambas más afecta metodologías pieza de trabajo. Z.Q.(1997) son quienes capaces utilizan de predecir la rugosidad superficial de la adecuadamente el desempeño del PDCM. Por otro lado, Zurperl Uros y Cus Franci Pero, puntualizan, que el modelo establecido (2003), establecen un modelo fundamentado por la metodología de redes neuronales se en la teoría de redes neuronales, CULCyT//Septiembre–Octubre, 2005 10 el cual Año 2, No 10 Sahin Y. y optimiza una función multiobjetivo para Motorcu A.R.(2005), mejorar las condiciones de corte de metal en establecen las operaciones de torneado. La función rugosidad superficial sobre un material de multiobjetivo los acero suave en piezas maquinadas a través siguientes objetivos en conflicto: la tasa de un torno CNC y empleando herramientas de producción, los costos de operación y la corte con recubrimiento de carburo. En sus calidad del acabado superficial. Este modelo resultados se observa, que la rugosidad tiene como variables de entrada la tasa de superficial incrementa con el incremento de alimentación, la velocidad y profundidad de la tasa de alimentación pero decrementa con corte, y como variables de salida la función la velocidad y profundidad de corte. está compuesta por un modelo para predecir la multiobjetivo anteriormente mencionada. El A pesar de que existe una gran cantidad modelo obtenido tiene la capacidad de de literatura relacionada con la modelación predecir valores cercanos a los datos de experimentales. determinar algunos modelos para una gran la rugosidad superficial, falta aún Choudhury S.K. y Bartarya G.(2003) cantidad de materiales que son de uso común utilizan la metodología de superficie de en la industria. Por lo que, en este estudio, se respuesta la propone como primera meta; establecer un predicción del acabado superficial, desgaste modelo predictor de la rugosidad superficial en el flanco de la herramienta y el incremento para el de la temperatura en la zona de corte. Ellos un material muy requerido por las empresas sostienen, que la red neuronal tiende a de maquinado por sus propiedades mecánicas predecir valores más cercanos del desgaste intrínsecas que posee. Y como segunda meta, en el flanco de la herramienta de corte. Y con la obtención de modelos para predecir la respecto acabado temperatura en la herramienta de corte y en el superficial y el incremento de la temperatura material de trabajo. Este estudio se lleva en la zona de corte ambas metodologías son acabo con el apoyo de la metodología de aceptadas. superficie de respuesta y redes neuronales. y a redes la neuronales predicción de para acero cold rolled 1018. Siendo este Los modelos obtenidos a través de ambas CULCyT//Septiembre–Octubre, 2005 11 Año 2, No 10 metodologías son comparados para obtener Para una explicación más detallada de la el modelo que mejor se ajuste a los datos metodología de superficie de respuesta, se reales experimentales. Esta investigación es recomienda consultar Montgomery(2004). importante debido a que la estructuración de modelos matemáticos apoya Redes neuronales significativamente a los operadores en la obtención de un acabado NN es una herramienta útil en donde los superficial métodos tradicionales no pueden dar una satisfactorio antes de que la pieza de trabajo solución satisfactoria para resolver problemas entre a producción reduciéndose los costos de complejos maquinado. estructuras computacionales inspiradas en el (J.F.Hair comportamiento metodología de superficie biológico neuronal son del cerebro y tienen como finalidad resolver Metodología de superficie de respuesta La et.al.1999).NN de problemas de una manera similar a como los respuesta, es una colección de técnicas resuelve el cerebro humano. matemáticas y estadísticas para el modelado La estructura de una red neuronal se y análisis de problemas, en la cual, una conforma por nodos, capas respuesta de interés es afectada por varias nodos representan variables (Montgomery2004). interconectan y pesos. Los las neuronas. Estas, se entre sí y se agrupan por Si la respuesta se modela mediante una capas, el número de capas aumenta conforme función lineal, la función de aproximación es crece la complejidad del problema. Por de primer orden. Siendo esta: último, están los pesos, los cuales, se asignan y = β 0 + β1 x1 + β 2 x 2 + Κ + β k x k + ε entre las conexiones neuronales a través de las diferentes capas de la red. Estos pesos Cuando el sistema presenta una curvatura, desempeñan un importante papel dentro de la entonces se debe emplear un polinomio de estructura de NN ya que tienen la tediosa orden superior, así se tiene el modelo de tarea de entrenarla. Además, el éxito del segundo orden: entrenamiento de una red depende en gran y = β0 +∑βi xi +∑βijx2j +Κ +∑∑βijxi xj +ε CULCyT//Septiembre–Octubre, 2005 parte de la correcta selección de los pesos 12 Año 2, No 10 iniciales así como de sus parámetros de muestran en la tabla 1 y 2. El proceso de funcionamiento. En la figura número uno se corte se realiza en un torno convencional muestra la estructura de una red neuronal. horizontal con un rango de velocidades de 340 a 1150 rpm. La herramienta de corte utilizada es de acero de alta velocidad de ½” de espesor con un afilado de 60 grados. Debido a los múltiples usos que se les ha dado tales como procesamiento de imágenes y de voz, reconocimiento de patrones, planeamiento, estructuras interfase adaptativa hombre-máquina, La rugosidad superficial, la temperatura para de la herramienta y del material de trabajo predicción, son variables dependientes de los principales control y optimización y filtrado de señales, parámetros de corte tales como: la velocidad en la actualidad, las redes neuronales son de corte, tasa de alimentación y profundidad utilizadas en diferentes campos de la ciencia. de corte (figura dos). Para mayor información sobre NN se recomienda consultar Hagan (2004). MATERIALES Y MÉTODOS La presente investigación se lleva acabo con el apoyo de la metodología de superficie de respuesta y redes neuronales. Para ello se emplean 60 La figura número tres esquematiza la probetas de material Cold preparación del trabajo experimental para Rolled 1018 con diámetro y largo de 0.75” y 2” respectivamente. Las cada una de las probetas del estudio. propiedades químicas como mecánicas del cold Rolled se CULCyT//Septiembre–Octubre, 2005 13 Año 2, No 10 resultados obtenidos a través de la metodología de superficie de respuesta son mostrados en la siguiente sección. Por otro lado, para la obtención del modelo a través de las redes neuronales, se cuenta con el apoyo del software Matlab. El diseño de la red multicapas queda A través de la metodología de superficie conformado por un tipo de red de aplicación de respuesta, y apoyado con el software en problemas complejos llamada back- Minitab se diseña un experimento 23 con seis propagation. La red queda estructurada con puntos centrales y tres réplicas para cada una dos de las combinaciones. Con este arreglo respectivamente. En la primera capa se experimental se generan sesenta corridas emplea experimentales. En la tabla No. tres se hiperbólica tangente. Matemáticamente se muestran los parámetros de maquinado representa a través de la ecuación número a través de los cuatro niveles codificados. capas de una 15 función y de 3 neuronas transferencia tres. a= en − e −n e n + e −n (3) donde: a = Valor de salida de una capa La rugosidad superficial de cada una de n = es la sumatoria de salida es decir las réplicas se obtiene mediante el método Ra a través n = Wp + b un rugosímetro mitutoyo modelo W = matriz de pesos Surfest.301. Además, un multímetro digital p = Vector de entrada a la red Steren modelo MUL-100 con adaptador para b = bias termopar es utilizado para medir la temperatura en la herramienta de corte y en la pieza de trabajo en grados centígrados. Los CULCyT//Septiembre–Octubre, 2005 14 Año 2, No 10 Para la segunda capa se utiliza una función de transferencia purelin representada por Los modelos obtenidos a través de las la dos metodologías son comparados mediante ecuación número cuatro. el error cuadrático medio a=n mejor modelo el que alcance el error (4) medio tomando como En forma esquemática el diagrama multicapas es cuadrático mínimo (MSE). mostrada en la figura número cuatro. Matemáticamente se expresa de la siguiente manera. ε = ( y R − yT )2 (6) ε = error cuadrático Para el entrenamiento de la red neuronal se opta por seleccionar el algoritmo MSE = de ∑ (y − yT ) 2 R N (7) Levenberg –Marquardt. El algoritmo de Levenberg –Marquardt es de los más usados yT = valor teórico obtenido del modelo para el entrenamiento rápido de una red, y y R = valor real frecuentemente es utilizado para entrenar MSE = error cuadrático medio N = No. de corridas redes que estructuran problemas no lineales complejos. El algoritmo de Levenberg –Marquardt RESULTADOS se representa a través de la siguiente ecuación Modelos obtenidos a través de RSM matemática. De la aplicación de la metodología de [ ] xk+1 =xk − JT(xk) ⋅J(xk) +µkI J(xk) ⋅ v(xk) −1 superficie de respuesta(tabla 4, 5 y 6) se obtienen (5) rugosidad superficial, temperatura en la respecto al desarrollo del algoritmo de –Marquardt consultar ecuaciones de regresión de segundo orden (8), (9) y (10) para modelar la Para obtener mayor información con Levenberg las herramienta de corte y en el material de la Hagan pieza de trabajo. (1996). El modelo obtenido a través de las redes neuronales es discutido más adelante. CULCyT//Septiembre–Octubre, 2005 15 Año 2, No 10 En donde las variables x1, x2 x3 , representan la velocidad de corte, tasa de alimentación y profundidad de corte respectivamente. Para que las ecuaciones proporcionen resultados correctos, las variables son codificadas aplicando las siguientes ecuaciones de transformación: (V )− (37.3064) (56.7057)− (37.3064) X1 = (11) X2 = X3 = ( f ) − (0.05588) (0.05842) − (0.05588) (d ) − (1.651) (2.032) − (1.651) (12) (13) Modelos obtenidos a través de NN El modelo que representa la rugosidad superficial, temperatura de la herramienta y de la pieza de trabajo obtenido mediante redes neuronales se define por la ecuación No. 14. CULCyT//Septiembre–Octubre, 2005 16 Año 2, No 10 X 2 = f 2 ⋅ (W 2 ⋅ a1 + b 2 ) En las tablas 7,8 y 9 se muestra un (14) resumen de las diferentes combinaciones de Donde: los datos experimentales, así como un comparativo entre el error cuadrático medio presentado por las dos metodologías propuestas para cada una de las variables de a1 = f 1 ⋅ (W 1 ⋅ p + b1 ) salida en el experimento. Las matrices de los pesos W1 y W2 así como los biases b1 y b2 quedan de la siguiente forma: CULCyT//Septiembre–Octubre, 2005 17 Año 2, No 10 que a continuación se muestra en la Tabla No. 11 se observa que con un valor P de 0.006 para la predicción de la rugosidad superficial y un valor P de 0.0000 para la temperatura en el material de trabajo existe una diferencia significativa con respecto a las dos metodologías involucradas. No así para la predicción de la temperatura en la herramienta para corte, en la cual el valor de Cabe mencionar que los datos P es 0.075 indicando que ambas experimentales se usan para obtener las metodologías son adecuadas para predecir la ecuaciones de regresión de segundo orden así temperatura en la herramienta para corte. como el entrenamiento de la NN. Para La diferencia entre las dos metodologías evaluar las dos metodologías a través de los es mostrada también en la tabla No. 10. En MSE se efectúan 32 corridas de prueba(tabla ella se ve claramente que los valores de No.10) 0.133241, 5.911584 y 22.11428 obtenidos a través de NN son menores que 0.459891,11.20629 y 76.07216 obtenidos mediante RSM. Este análisis comparativo muestra una idea clara de la capacidad de predicción de las NN. Tabla No. 11 Resultados del análisis de los datos mediante la prueba t Con el apoyo del MINITAB se realiza una prueba t sobre los datos obtenidos de los MSE de la tabla No. 10. En los resultados CULCyT//Septiembre–Octubre, 2005 18 Año 2, No 10 RECOMENDACIONES DISCUSIÓN Se recomienda para investigaciones futuras El tratamiento estadístico de los datos mostrado en las tablas 4, 5 y 6 revela que la crear modelos que utilicen otros diferentes velocidad de corte y la tasa de alimentación materiales y herramientas de corte. Además se son recomienda utilizar otros factores de importancia los factores que afectan significativamente la rugosidad superficial de tales como la vibración de la máquina, el la pieza de trabajo. Por un lado, la rugosidad desgaste de la herramienta de corte, su geometría superficial entre otros. decrece al incrementar la velocidad de corte, pero, incrementa con la REFERENCIAS tasa de alimentación tal y como también lo demuestran parcialmente Benardos PG y Vosniakos GC. 2002. Prediction of Sahin Y. y surface roughness in CNC face milling using neural Motorcu A.R.(2005). Por otro lado, la networks and Taguchi´s desing of experiments. temperatura de la herramienta y del material Robotics and computer integrated manufacturing. 18: de la pieza de trabajo son influenciados 343-354. significativamente por la velocidad y la Choudhury GB. 2003. Role of temperature and profundidad de corte. surface finish in predicting tool wear using neural network and design of experiments International También se demuestra que las NN son journal of machine tools & Manufacture. 43: 675-680. mejores para predecir las variables de Hagan MT, Demuth HB, Beale M. 1996. Neural respuestas. Este sostenido por network Design. argumento es además Hair JF, et al. 1999. Análisis multivariante. España: özel Tugrul y Karpat Prentice Hall Iberia. Yigit(2004). No así Choudhury y Bartarya Montgomery DC, 2004. Diseño y análisis de (2003) quienes afirman que ambas experimentos. México: Limusa Wiley. 427-510. metodologías son adecuadas para predecir las Özel T, Yigit K. 2004. Predictive modeling of surface variables de respuesta. roughness and tool wear in hard turning using regression and neural networks.International Journal of Machine Tools & Manufacture Vol. XX: 1–13. CULCyT//Septiembre–Octubre, 2005 19 Año 2, No 10 Suresh, PVS, Rao PV, Deshmukh SG. 2002. A Sahin Y, Riza MA. 2005. Surface roughness model for Genetic algorithmic approach for optimization of machining mild steel with coated carbide tool. surface roughness prediction models. International Materials and Design. 26: 321-326. Journal of machine tools & Manufacture. 675-680. Zuperl U. 2003. Optimization of cutting conditions Spedding TA, Wang ZQ. 1997 Study on modeling of during cutting by using neural networks. Robotics and wire EDM process. Journal of Materials Processing Computer Integrated Manufacturing. 19: 189-19 Technology. Vol 69: 18-28. Antigua Presidencia Municipal de Ciudad Juárez, Chihuahua. FOTO: Betina. CULCyT//Septiembre–Octubre, 2005 20 Año 2, No 10